(21)4275322/3t-02

(22)27.05.87

(46) 30..12.88. Бюл.. 48

(71)Камское объединение по производству большегрузных автомобилей и Институт проблем итья АН УССР

(72)В.И.Литовка,.,Вбнгер, , В.Я.Петрунько, Е.А.рышканов, С.П.Дмитриев, О.М.Абдулин, И.В.Тка- чук, Г.К.Пряжников, В.И.Жучков, С.В.Лукин, А.С.Дубровин и Ю.Н.Иващен- ко

(53) 669.15-196(088.8)

(56) Авторское свидетельство СССР

№ 1154366, кл. С 22 С 37/10, 1984.

Авторское свидетельство СССР №f 1090748, кл, С 22 С 37/04, 198-2.

(54) ЧУГУН

(57) Изобретение относится к металлургии и может быть использовано например, при производстве картерных деталей двигателей. Цель изобретения - повышение пластичности при сохранении уровня предела прочности. Новый чугун содержит, мас,%: С 3,05- 4,02; Si 2,14-2,95; Ми 0, Си 0,01-0,25; Ni 0,01-0,17; Ti 0,02- 0,09; Al 0,01-0,08; Mn 0,006-0,017; Ca 0,002-0.015; Ba 0,003-0,018, P3M 0,005-0,035; Sr 0,001-0,011; Zr и/или Zn 0,004-0,032 и Fe остальное. Дополнительный ввод в состав чугуна Sr и Zr и/или Zn позволяет повысить пластичность с 2,1-3,1 до 4,2-5,4%, 2 табл.

i

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1090748A1 |

| Чугун | 1986 |

|

SU1337435A1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Чугун для сварочных прутков | 1987 |

|

SU1638195A1 |

| КОМПЛЕКСНЫЙ МОДИФИКАТОР ДЛЯ ПРОИЗВОДСТВА ОТЛИВОК ИЗ ЧУГУНА С ВЕРМИКУЛЯРНЫМ И КОМПАКТНЫМ ГРАФИТОМ | 2006 |

|

RU2323270C2 |

| Чугун | 1989 |

|

SU1673626A1 |

| ЧУГУН | 2007 |

|

RU2365660C1 |

| ЧУГУН | 1996 |

|

RU2112073C1 |

| Чугун | 1982 |

|

SU1027264A1 |

| Чугун | 1981 |

|

SU1014957A1 |

4 Oifei СО

Изобретение относится к металлургии, в частности к разработке составов чугуна для отливок, например, картерных деталей.

Цель изобретения - повышение пластичности при сохранении уровня предела прочности.

Изобретение иллюстрируется следующий примерами. ; Пределы содержаний углерода в чугуне определены с учетом состава применяемых шихтовых материалов и с целью получения отливок без усадочных дефектов.

Содержание в чугуне кремния выбрано по тем же .соображениям, а также исходя из необходимости получения заданной структуры металлической основ и физико-механических свойств ме- талла в отливках, при этом нижний предел содержания кремния {2,14%) относится к толстостенным, а верхний (2,95%) - к тонкостенным отливкам.

Марганец в чугун переходит из ших товых материалов как постоянный компонент чушковых чугунов, при выбранном составе чугуна указанные пределы марганца определены как условие получения отливок без отбела и с высо- кими механическими свойствами в литом СОСТОЯНИЙ как в тонкостенных (при нижнем значении марганца), так и в толстостенных (при верхнем значении марганца) отливках.

Медь и никель входят в состав чу- .гуна как легирующие элементы, упроч- няюпще металлическую основу и с целью выравнивания структуры и свойств чугуна по сечению отливок. Никель, кроме того, способствует повышению растворимости в чугуне меди, обладающей значительно большей перлитизирую щей и упрочняющей способностью. Низ кое содержание никеля (0,01-0,17%) обусловлено дефицитностью этого элемента. Верхнее содержание меди и никеля (как и марганца) относится к слчаю толстостенных, а нижнее - для тонкостенных отливок.

Титан и алюминий в указанных пределах и в присутствии магния способствуют формированию вермикулярного графита, а также действуют как гра- фитизирующие компоненты. При содержа НИИ титана менее 0,02% и алюминия менее 0,01% десфероидизирующее их действие не проявляется, а превьштени их сверх указанных пределов (0,09%

по титану и 0,08% по алюминию) является излишним, поскольку форма графита не меняете, кроме того, при превышении алюминия более 0,08 появляется опасность пленкообразования и ухудшение качества поверхности отливок, что вызвано большим химическим сродством этого элемента к кислороду

Магний и РЗМ являются основными ингредиентами, вызьгоающими улучшение степени сфероидизации графита в чугуне, причем, более эффективно действует магний. При снижении в чугуне содержания магния менее форма графита получается, как правило, пластинчатой или смешанной даже в отсутствии титана и алюминия. Увеличение же магния сверх 0,017% затрудняет формирование вермикулярного. графита . Выбранный интервал значений магния (0,006-0,017%) обеспечивается в пределах отклонения параметров технологии модифицирования (по температуре чугуна, содержанию в нем серы, расходу модификатора и др.) и при выбранном составе чугуна является оптимальным в отношении получения вермикулярного графита. Причем меньшему содержанию магния должно соответствовать большее количество в чугуне РЗМ. При содержании РЗМ менее 0,005% его действие на форму графита не проявляется, а- при повьш1ении доли этого элемента более 0,035% увеличивается склонность чугуна затвердевать со структурно свободными кар- бгщамк. Расширению интервалов содержаний в чугуне магния и РЗМ до указанных значений способствуют кальций барий, стронций, цирконий и цинк. При этом цирконий и цинк вызьшают улучшение формы графитовых включений, препятствуя вьщелению пластинчатого и междендритного графита, а кальщй барий и особенно стронций, рафинируя расплав, повьш1ают механические свойства чугуна. При содержании в чугуне циркония и цинка (в сумме или в отдельности) менее 0,004% форма графита не изменяется, а количества их, превьш1ающйе 0,032%, снижают пластичность и повышают твердость чугуна. Стронций отличается большой графити- зирукяцей способностью и увеличивает пластичность чугуна; в присутствии кальция и бария указанное действие стронция усиливается. Благодаря этому тонкостенные отливки затвердевают

без отбела при достаточно высоком остаточном содержании в предлагаемом чугуне РЗМ (до 0,035%), Верхний предел содержания стронция (0,011%) ограничен опасностью снижения прочности чугуна и дефицитностью данного элемента.

Для определения эффективности чугуна предлагаемого состава в сравне- НИИ с известными провели сравнитель- 1ше исследования.

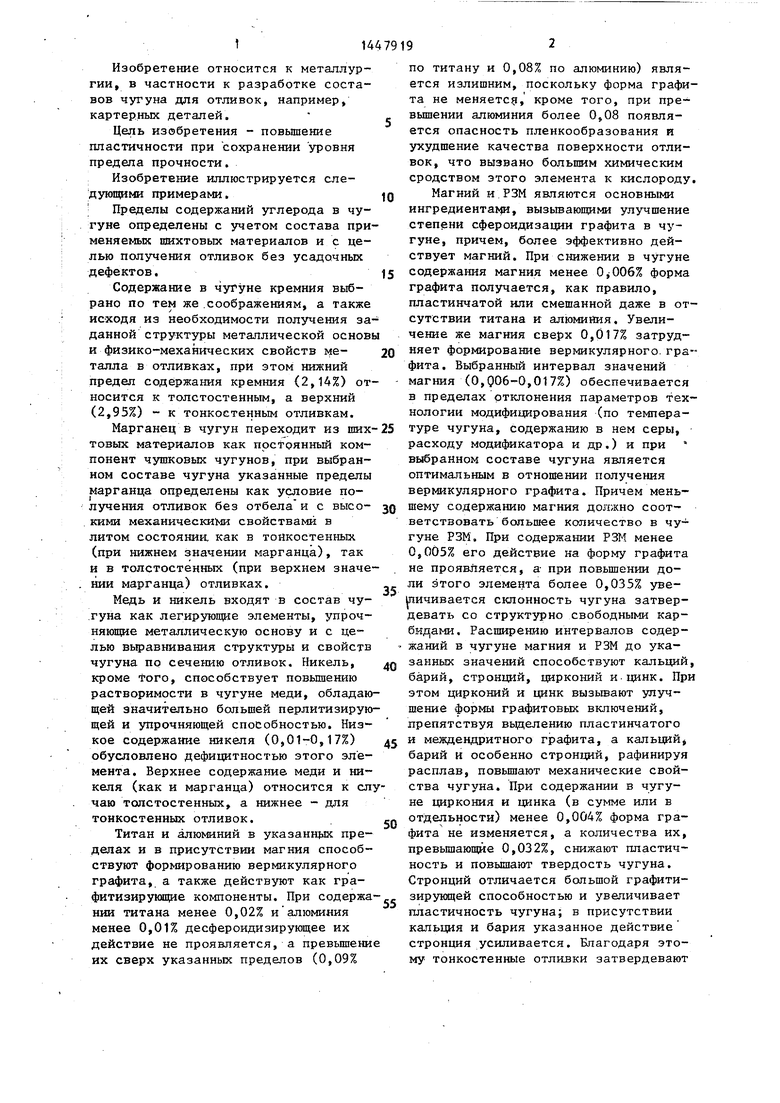

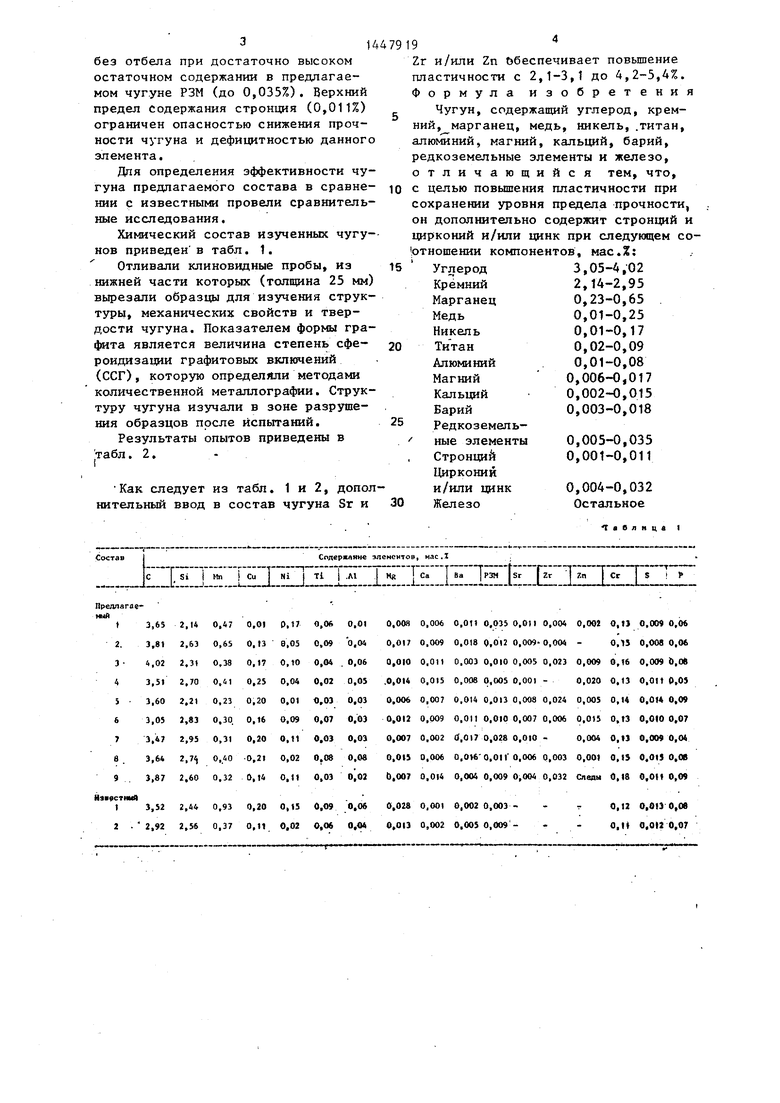

Химический состав изученных чугу- нов приведен в табл. 1.

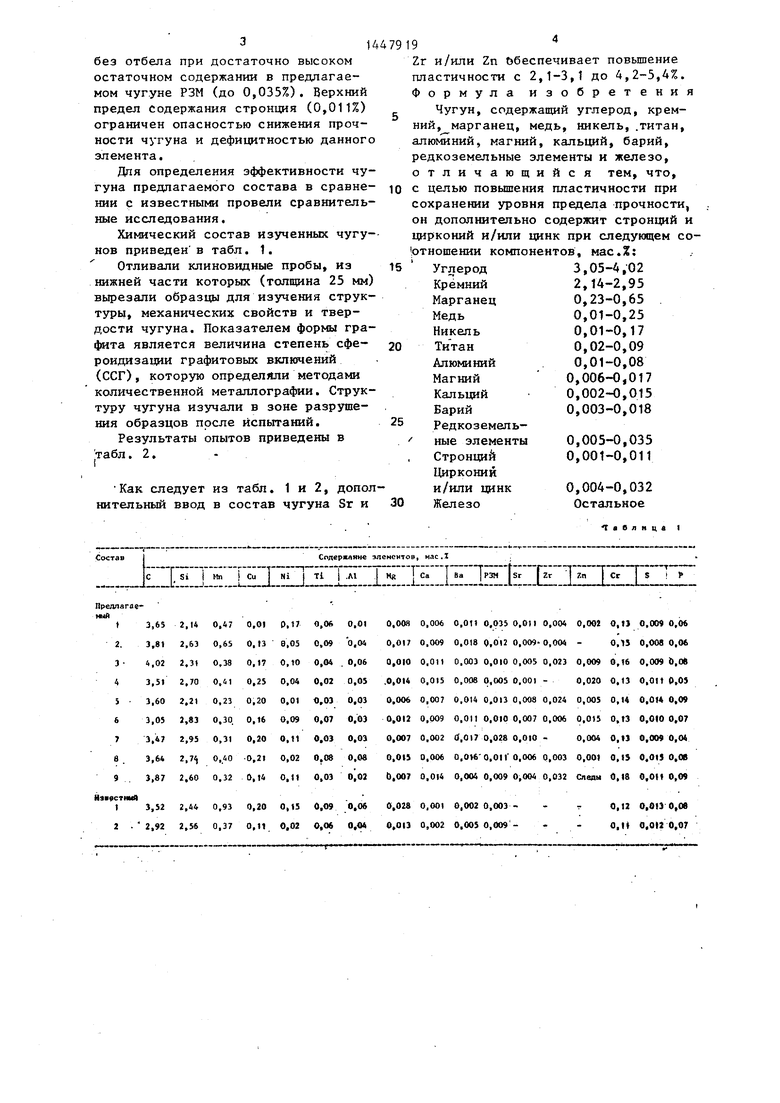

Отливали клиновидные пробы, из

нижней части которых (толщина 25 мм) вырезали образцы для изучения структуры, механических свойств и твердости чугуна. Показателем формы графита является величина степень сфе- роидизации графитовых включений (ССГ), которую определяли методами количественной металлографии. Структуру чугуна изучали в зоне разрушения образцов после испытаний.

Результаты опытов приведены в табл. 2,Как следует из табл. 1 и 2, дополнительный ввод в состав чугуна Sr и

Состав

kCrtAepMAftH« элементов, нас Л . Г Si i btn 1 Си I Ni I Ti 1 .Л1 I M« | Ca I Ba ТрЗН I Sr fzr Zn | CrS

L 1.„i11111ii1111-J-

19

Zr и/или Zn Обеспечивает повышение пластичности с 2,1-3,1 до 4,2-5,А%. Формула изобретения

Чугун, содержащий углерод, кремний, марганец, медь, никель, .титан, , магний, кальций, барий, редкоземельные элементы и железо, отличающийся тем, что, с целью повышения пластичности при сохранении уровня предела прочности, он дополнительно содержит стронций и цирконий и/или цинк при следующем со- отношении компонентов, мас.Х;

т а в л н ц в I

f

Авторы

Даты

1988-12-30—Публикация

1987-05-27—Подача