1Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1027266A1 |

| Модификатор | 1986 |

|

SU1366545A1 |

| Чугун | 1987 |

|

SU1447919A1 |

| Чугун | 1983 |

|

SU1090748A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2001 |

|

RU2212467C2 |

| Чугун | 1985 |

|

SU1310451A1 |

| ЧУГУН | 2007 |

|

RU2354737C1 |

| Чугун | 1990 |

|

SU1749292A1 |

| Модификатор | 1983 |

|

SU1106845A1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

Изобретение относится к металлургии и может быть использовано при производстве деталей машин. Цель изобретения - повышение теплопроводности. Новый чугун содержит, мас.%: C 3,10 - 3,95

SI 1,85 - 2,90

MN 0,25 - 0,75

CR 0,02 - 0,10

CU 0,20 - 0,85

NI 0,18 - 0,75

MG 0,004 - 0,012

CA 0,005 - 0,025

РЗМ 0,009 - 0,040

SN 0,04 - 0,18

ZN 0,0008 - 0,010

ZR 0,003 - 0,016

FE ОСТАЛЬНОЕ. ДОПОЛНИТЕЛЬНЫЙ ВВОД В СОСТАВ ПРЕДЛОЖЕННОГО ЧУГУНА ZN И ZR, А ТАКЖЕ ИЗМЕНЕНИЕ В НЕМ СООТНОШЕНИЯ CU, MG И CA ПОЗВОЛИЛИ ПОВЫСИТЬ ТЕПЛОПРОВОДНОСТЬ В 1,5 - 1,7 РАЗА. 2 ТАБЛ.

Изобретение относится к металлургии, в частности к разработке составов чугуна для деталей машин.

Цель изобретения - повышение теплопроводности.

Выбор граничных пределов содержания компонентов чугуна предложенного состава обусловлен следующим.

Содержание в чугуне кремния выбрано исходя из необходимости получения заданного уровня физико-механических характеристик металла, при этом нижний предел (1,85%) относится к толстостенным, а верхний (2,90%) - к тонкостенным отливкам.

Марганец в чугун переходит из шихтовых материалов как постоянный компонент чушковых чугунов, при выбранном составе чугуна указанные пределы содержания марганца определены как условие получения отливок с высокими механическими

свойствами как в тонкостенных (при нижнем значении этого лемента). тэк и п толстостенных (при верхнем значении) отливках.

Хром, легируя чугун, повышает его механические свойства, кроме того, он обладает способностью связывать углерод в карбиды, способствует формированию в структуре чугуна точечного графита, снижающего теплопроводность металла. При нижнем (0,02%) пределе концентрации хрома начинает проявляться влияние его на повышение механических свойств чугуна как в тонкостенных, так и в толыостенных омиь- ках, а при превышении верхнего предела (0,10%) появляется опасность появления от бела отливок, особенно тонкостенных и, как следствие, уменьшения теплопроводности.

|О

i4 со

о to а

Медь, никель и олово входят в состав чугуна как легирующие элементы, упрочняющие металлическую основу, а также снижающие анизотропию свойств металла по сечению отливок. Никель увеличивает растворимость в чугуне меди, обладающей большой перлитизирующей и упрочняющей способностью. Нижняя концентрация этих элементов (0.2% меди 0,18% никеля) является пределом, при котором наблюдается повышение механических свойств чугуна не только в тонкостенных, но и в толстостенных отливках; верхний предел меди (0,85%)обеспечивает при выбранном составе чугуна получение чисто перлитной структуры и максимальное упрочнение металлической основы; превышение содержания никеля свыше 0,75% является излишним по той же причине, а также ввиду дефицитности и высокой стоимости этого элемента.

Олово в указанных пределах способствует повышению механических свойств чугуна вследствие перлитизации металлической основы и, кроме того, обладая демодифицирующим эффектом, тормозит сфероидизацию включений графита, увеличивая теплопроводность чугуна. Содержание олова менее 0,04% недостаточно для получения чисто перлитной структуры и изменения формы графита в чугуне, а содержание 0,18% является верхним пределом, обеспечивающим высокое значение механических свойств при перлитной металлической основе, в тонко- и олстостенных отливках, дальнейшее увеличение содержания олова нерационально по экономическим соображениям.

Магний и РЗМ являются основными ингредиентами чугуна, вызывающими струкгу ру графитовой составляющей, причем более эффективно действует магний. Снижение магния ниже 0,004% ведет к получению точечного (уменьшающего теплопроводность чугуна) или пластинчатого (снижающего механические свойства) графита. Увеличение магния сверх 0,012% в присутствии РЗМ вызывает формирование графита шаровидной формы, при которой теплопроводность чугуна также снижается. При содержании в чугуне РЗМ менее 0,009% его действие на форму графита не проявляется, при превышении 0,040% увеличивается склонность чугуна затвердевать в тонкостенных отливках с карбидами, т.е. понижается теплопроводность металла, з в толстостенных отливках форма графита изменяется до шаровидной, что также вызывает уменьшение теплопроводности чугуна.

Кальций, рафинируя расплав, позволяет снизить нижние пределы содержания магния и РЗМ для изменения формы графита от пластинчатой или точечной до компактной;

кальций также повышает механические свойства чугуна.

Концентрации кальция менее 0,005% не сказываются на изучаемых характеристиках чугуна, а при содержании кальция более

0 0,025 %, магния и РЗМ в верхних заявляемых пределах повышается вероятность затвердевания отливок, в первую очередь тонкостенных, с шаровидным графитом (т.е. с низкой теплопроводностью) и с неметаллическими

5 включениями (сульфиды, оксиды кальция). снижающими механические свойства чугуна.

Цинк и цирконий в заявляемых концентрациях препятствуют образованию точеч0 ногографита.снижающего

теппопроводность чугун;, и действуют как модифицирующие и легирующие элементы. D присутствии цинка подавляется карбидо- образующее влияние циркония. При содер5 жании в чугуне цинка менее 0,0008% или циркония менее 0,003% указанный эффект не проявляется; увеличение содержания циркония сверх 0,016% ведет к снижению теплопроводности, поскольку часть углеро0 да связана н виде карбидов. При содержании цинка сверх 0,01% начинает проявляться его демодифицирующее действие в результате чо( о а структуре появляется точечный графит, снижающий

5 теплопроводность.

Предлагаемый чугун отличается от известного дополнительным содержанием цинка и циркония, пониженным содержанием меди и магния, а также выведением из его

0 соегава бзрияи молибдена.

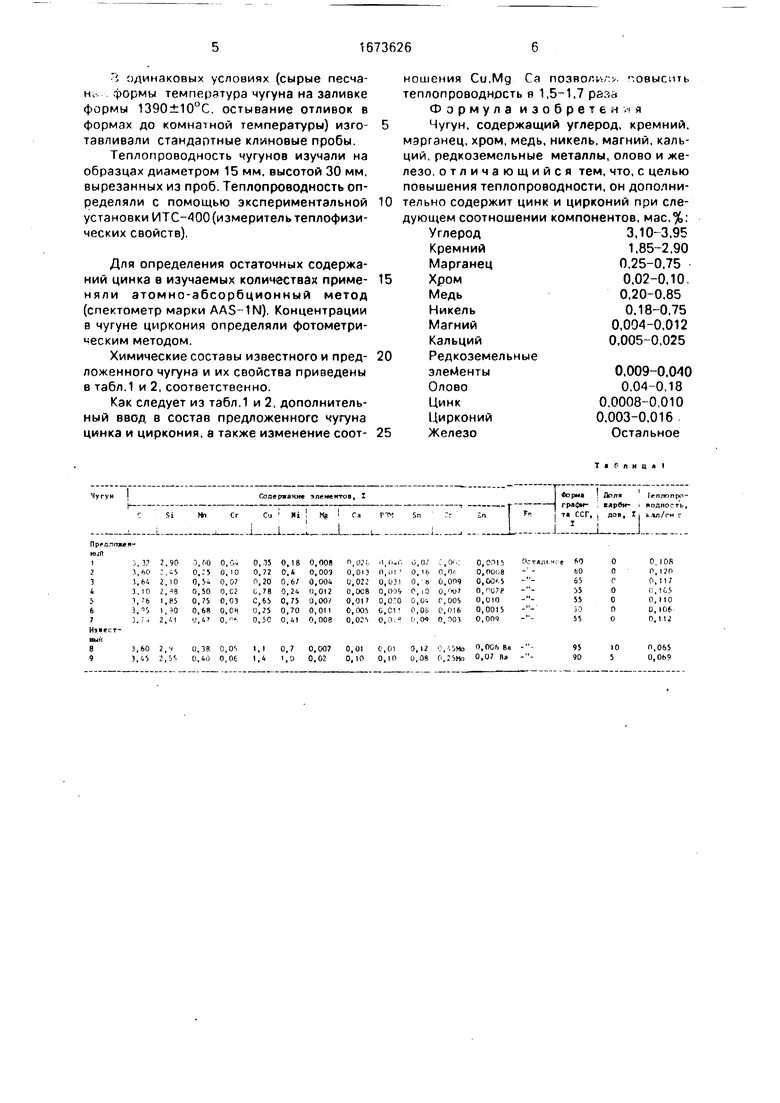

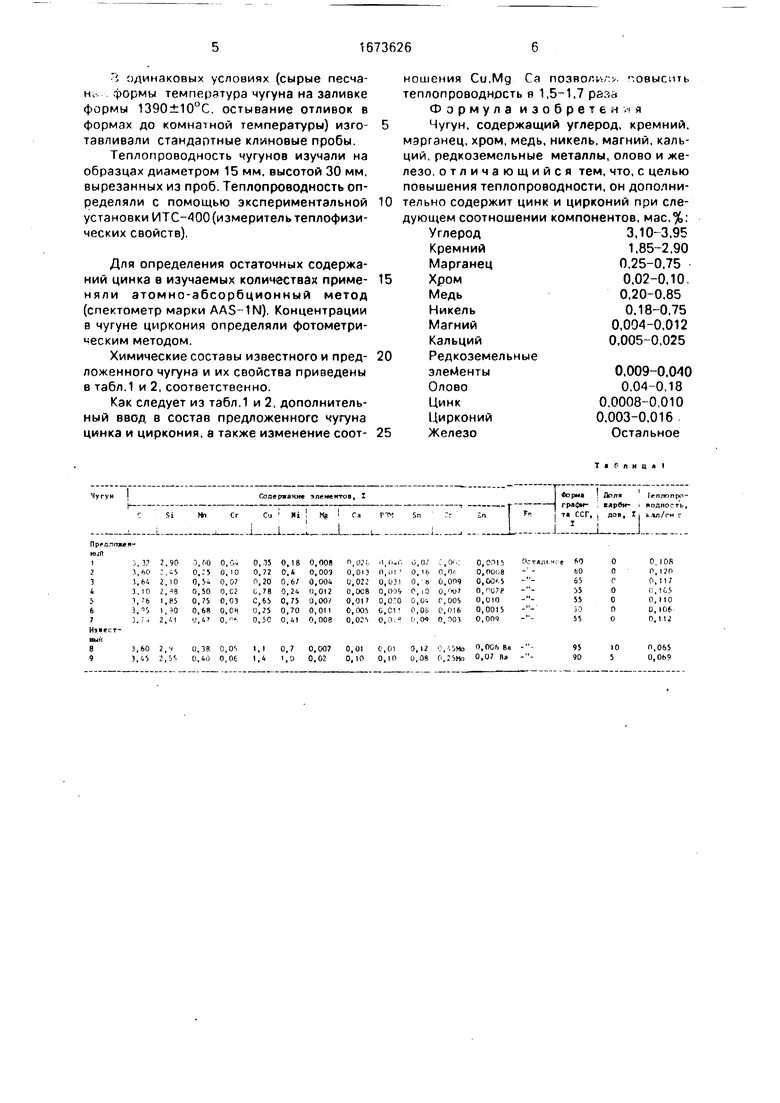

Чугун получали расплавлением и перегревом в индукционной печи шихты на базе стандартных материалов (литейные и предельные чушковые чугуны марок ЛР4, медь

5 катодная марки М4. никель гранулированный Н4). Олово марки 02 вводили в ковш при выпуске из печи выплавленного чугуна с температурой 440 1450°С Медь, никель и олово усваивались в чугуне соответствен0 но на 85-95%, 90-98 % и 85 -95%. В качестве модификаторов использовали лигатуры марок ФСМг2 и ФСМГ4, со следующим содержанием элементов %: магний 1,15-4,3; 0,5-6,0; РЗМ 3.0-6.9; цинк 0,03С 1 0; цирконий 0,29-1.70. Усвоение в чугуне этих элементов составляло, %, магний 65- 90, кальция 55-89; РЗМ 00-80; цинк 75-90. цирконий 65-80. Рчсходы лигатур, при которых достигались граничные пределы элементов в составе чугунов, 0.5-1.8%.

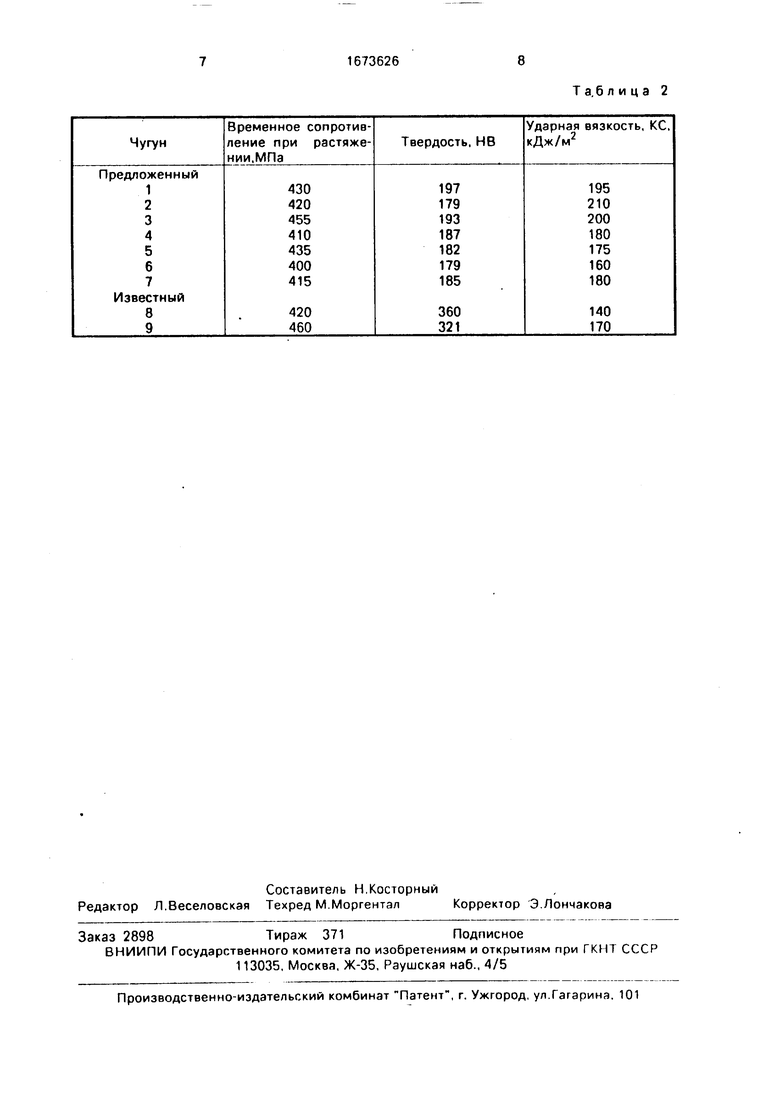

i одинаковых условиях (сырые песча- HC формы температура чугуна на заливке формы 1390±10°С, остывание отливок в формах до комнатной температуры) изготавливали стандартные клиновые пробы.

Теплопроводность чугунов изучали на образцах диаметром 15 мм. высотой 30 мм, вырезанных из проб. Теплопроводность определяли с помощью экспериментальной установки ИТС-400 (измеритель теплофизи

ношения Си.Мд Са позволит:/ повысить теплопроводность в 1,5-1,7 разе Формула изобретения Чугун, содержащий углерод, кремний, марганец, хром, медь, никель, магний, кальций, редкоземельные металлы, олово и железо, отличающийся тем, что, с целью повышения теплопроводности, он дополнительно содержит цинк и цирконий при следующем соотношении компонентов, мас.%:

Т а. блица 2

| Авторское свидетельство СССР N 924146, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1976 |

|

SU587171A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-08-30—Публикация

1989-05-25—Подача