4 tii Ч

СО

&0

00

11447933

Изобретение относится к цветной металлургии, в частности к технологии процесса электролитического по- , лучения сплавов свинца со щелочными металлами из расплавленных солей.

Цель изобретения - повьшение выхода по току и интенсификадая процесса путем повьшения катодной плотности тока.10

Изобретение состоит в том, что согласно способу получения тройного сплава свинец-натрий-калий электролизом расплава смеси солей натрия и калия со свинцовым катодом, выпол- 15 ненньо4 в виде слоя жидкого свинца на днище электролизера ,электролиз ведут при поддержании перепада температуры в слое жидкогр свинцового катода от температуры расплава солей на поверх-20 кости слоя до тe mepaтypы, превышаю- щей на 50 200®С температуру первич- ной кристаллизации получаемого с.пла ва свинец-натрий- калий, на днище электролизера.

в соответствии с предлагаемым спо- ;собом процесс электролиза провойят при температуре рас1ггаава смеси сод|, зшорвда натрия и хлорида калия 690- , а в слое жидкого свиндового 30 |Катода поддерживают перепад темпера™ туры от темперйфуры расплава, на поверхности катода до 418-600 С на дни- ще электрсуиизера, поскольку,темпе- ратура первичной кристаллизации по- 35

25

сп за

ри по мы ди ро ри ри дн чт но ва за св зе

ри в ко пр пр Эл зсл ть сп ра пе лу ви д р по

лучаемого сплава свинви -натрий-калий составляет .

Предлагаемый способ обеспечивает повьшение выхода по току.

,5с гшшское осуществление сносо- ба иллюстрируется следую1цимй примерами.Пример t Сплав свинец-нат40

П р и м е р 3. Сплав свинец-нат рий-калий с содержанием натрия 9,9 мас,% и калия 0,3 мас.% получают в промышйенном электролизере с нагруз кой 21 кА с охлаждающим днищем, с принудительной 13Еиркуляцией воздуха при катодной плотности тока 0,42 А/см Электролит содержит соду 18.мас.%, зслористый калий 37,5 мас.%, хлорис- тьй натрий остальное. Температура сплава на дгщще электролизера равна , что на .выше температурь первичной кристаллизации полученного сплава(температура пер- вичмой кристаллизации сплава 368°С). Толащна слоя свинцового катода на днище электролизера 90 мм. Температура электролита 705 С. Средний выход i по току за 39 сут эксплуатации равен 76,2%,

Пример 4. Сплав свинец-нат- Е ий-калий с содержанием натрия .9,9 мас.% и калия 0,4 мас.% получают в промышленном электролизере с нарий-калий с с0держа1шем натрия fO;t1% 45 |грузкой 18 кА электролизом хлориднопр массе и калия 0,3% по массе получают в промышленном электролизере с нагрузкой 18 кА электролизом распла-, ва СОЛ ей содержащего 5 соду 18,5 мас.%, хлористого калия 39,5 мас.%, хлорис того натрия остальное, при 700° С

SO

температусодового расплава солей, содержащего соду 19,5 мас.%, хлористого калия 39,5 мас.% и хлористого натрия остальноепри температуре элект- . и катодной плотности тока 0,36 А/см. Толщина слоя свинца на днище 100 мм. Между днищем корыта электролизера и шамотовой футеровкой засыпается слой сухой сог

ре электролита 700 С с дополнительным охлаждением днища. Толщина слоя свинца на днище электролизера 95 мм, Температура сплава на днище электроли ды, термостатирующей корпус элект- .зера равна , что на 53 С-вьше температуры первичной кристаллизации полученного сплава (температура пер вичной кристаллизации полученного

сплава бЗЗ

на ДНИ С, что

ролизера. Температура

ще электролизера равна

на 270 С. выще температз,фы первичной

кристаллизации указанного состава

0

5 0

0 5

5

0

сплава 368°С). Средний выход по току за 45 сут эксплуатации равен 77%,

Пример 2, Сплав свинец-нат- рий-калий с содержанием натрия 10,0% по массе и калия 0,3% получают в про- мышпенном электролизере с нагрузкой 18 кА с охлаждаемым днищем с принудительной даркуляцией воздуха. Электролит содержит соду 18,5 мас.%, хлористый калий 41 мас.%, хлористьш натрий остальное. Температура сплава ;-ia днище электролизера равна , что на выше температуры п фвич- ной кристаллизации полученного сплава (температура первичной кристаллизации сплава ) . Тол1щна слоя свинцового катода на днище электролизера 95 мм. Средний выход по току за 43 сут эксплуатации равен 76%.

П р и м е р 3. Сплав свинец-нат рий-калий с содержанием натрия 9,9 мас,% и калия 0,3 мас.% получают в промышйенном электролизере с нагрузкой 21 кА с охлаждающим днищем, с принудительной 13Еиркуляцией воздуха при катодной плотности тока 0,42 А/см, Электролит содержит соду 18.мас.%, зслористый калий 37,5 мас.%, хлорис- тьй натрий остальное. Температура сплава на дгщще электролизера равна , что на .выше температурь первичной кристаллизации полученного сплава(температура пер- вичмой кристаллизации сплава 368°С). Толащна слоя свинцового катода на днище электролизера 90 мм. Температура электролита 705 С. Средний выход i по току за 39 сут эксплуатации равен 76,2%,

Пример 4. Сплав свинец-нат- Е ий-калий с содержанием натрия .9,9 мас.% и калия 0,4 мас.% получают в промышленном электролизере с насодового расплава солей, содержащего соду 19,5 мас.%, хлористого калия 39,5 мас.% и хлористого натрия остальноепри температуре элект- . и катодной плотности тока 0,36 А/см. Толщина слоя свинца на днище 100 мм. Между днищем корыта электролизера и шамотовой футеровкой засыпается слой сухой сог

ды, термостатирующей корпус элект-

ды, термостатирующей корпус элект-

сплава бЗЗ

на ДНИ С, что

ролизера. Температура

ще электролизера равна

на 270 С. выще температз,фы первичной

кристаллизации указанного состава

сплава (368°С). Средний выход по току натрия за 35 сут бьт равен 70,5%

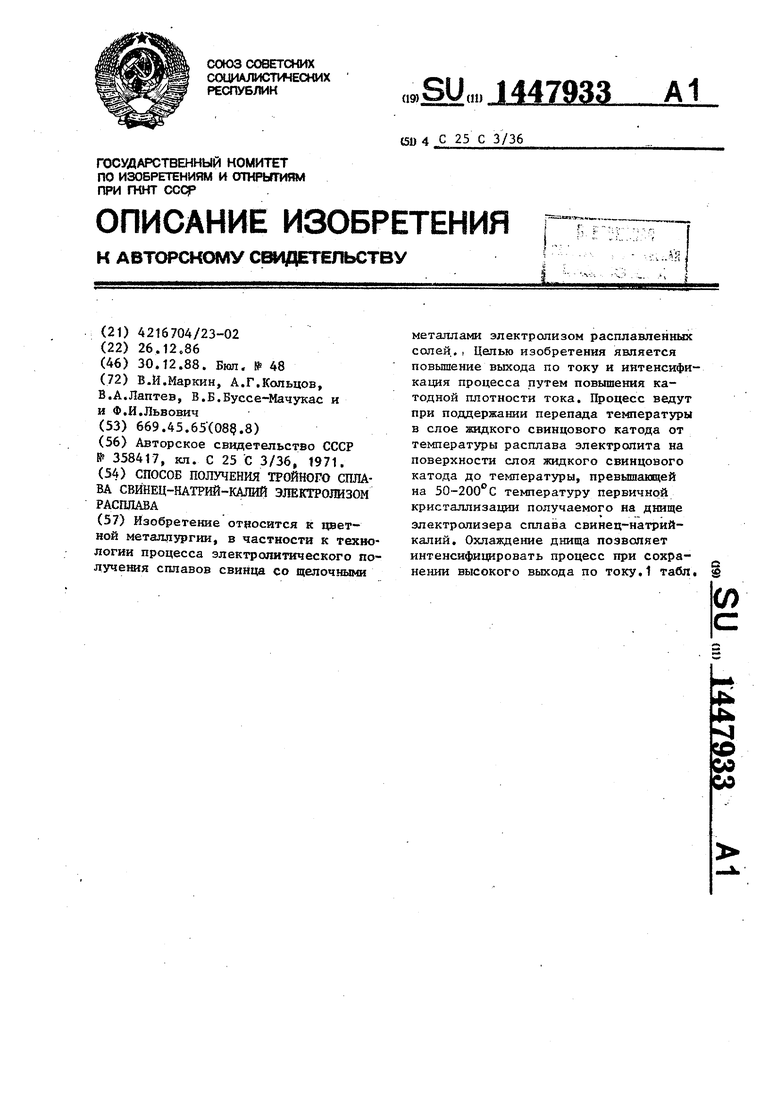

Приведенные данные в примерах представлены в общей таблице.

Таким образом, проведение процесса электролиза расплава солей натрия и калия со свинцовым катодом по предлагаемому способу позволяет повысить выход по току на 3-7.

Проведение злектролиза с температурой сплава на днище электролизера с разницей менее относительно температуры первичной кристаллизации сплава приводит к нарушению нормального хода процесса электролиза из- за местного охлаждения сплава на днище электролизера и его застыванию. Выход по току при этом падает (примеры 1, 11 и 13).

Предпагаемый способ позволяет интенсифицировать процесс получения сплава (повысить катодную плотность

тока) на 16-17 при сохранении вы- -jcoKoro выхода по току.

Формула изобретения

Способ получения тройного сплава свинец-натрий-калий электролизом расплава, содержащего смесь хлоридов

натрия% калия и соду, с катодом в виде слоя жидкого свинца, размещенного на днище электролизера, отличающийся тем, что, с целью повышения выхода по току и интенсификации процесса путем повышения катодной плотности тока, электролиз ведут при поддержании перепада температуры в слое жидкого свинца от температуры расплава электролита на

поверхности слоя до теьтературы, превышающей на 50-200 С температуру первичной кристаллизации получаемого на днище электролизера сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ СПЛАВА СВИНЕЦ-НАТРИЙ- КАЛИЙ | 1972 |

|

SU358417A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦ- И СУЛЬФИДСОДЕРЖАЩИХ ШЛИХОВ ЗОЛОТА (ВАРИАНТЫ) | 2000 |

|

RU2196839C2 |

| Способ электролитического получения висмута | 2020 |

|

RU2748451C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКОГО СВИНЦА | 2013 |

|

RU2522920C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ИЗВЛЕЧЕНИЯ ИНДИЯ ИЗ ИНДИЙСОДЕРЖАЩЕГО РАСПЛАВА В ВИДЕ КОНДЕНСАТА ИЗ ВАКУУМНОЙ ПЕЧИ | 2012 |

|

RU2490375C2 |

| Способ извлечения лития из отходов алюминиево-литиевых сплавов | 1990 |

|

SU1770418A1 |

| Способ получения серной кислоты | 1976 |

|

SU652238A1 |

| Электролизер для разделения легкоплавких сплавов электролизом в расплаве солей | 2017 |

|

RU2647059C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ЭКСТРАКЦИИ ИНДИЯ ИЗ РАСПЛАВЛЕННЫХ СПЛАВОВ | 2015 |

|

RU2597832C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ИЗВЛЕЧЕНИЯ ИНДИЯ ИЗ РАСПЛАВА ИНДИЙСОДЕРЖАЩИХ СПЛАВОВ | 2011 |

|

RU2463388C2 |

Изобретение относится к цветной металлургии, в частности к технологии процесса электролитического получения сплавов свинца со щелочными металлами электролизом расплавленных солей, , Целью изобретения является повьшение выхода по току и интенсификация процесса путем повышения катодной плотности тока. Процесс ведут при поддержании перепада температуры в слое жидкого свинцового катода от температуры расплава электролита на поверхности слоя жидкого свинцового катода до температуры, превышающей на 50-200 С температуру первичной кристаллизации получаемого на днище электролизера сплава свинец-натрий- калий. Охлаждение днища позволяет интенсифицировать процесс при сохранении высокого выхода по току.1 табл

18

408 40

0,3670,5

. Й1

0,4275,0

«8

42t53

0,3677,0

18

46395

0,3676,0

1

481113 0,4276,2

9

to

9,8

о-,з

10,1 0,3

10,0 0,3

9,9

о;

18,5 39,5 Остаяьшм

18,9

39,5

Остальиов

18,5 37,5 Остальяо

18,5 38,5 Остальшов

19,5 39,5 Остальное

695 ,215682000,4274,2

683 , 18 5912220,36tO,7

695186382700,3670,5

{увестный --119 в

; 0,5

12

10,0 0,3

12,0 42,0 Остальное

11,5 39,5 Остальяое

690184104f0,36 ,80,0

. у

70318462940,3683

Язввстшй

1310 0

0,5

14

9,9 0,4

40,0

Остальное

2,5

40,5

Остальное

70018 409400,3682

70518 465970,3687

Продопжете твблмш

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ СПЛАВА СВИНЕЦ-НАТРИЙ- КАЛИЙ | 0 |

|

SU358417A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1988-12-30—Публикация

1986-12-26—Подача