Изобретение относится к области ядерной техники, связанной с обработкой радиоактивных отходов, и может быть использовано для уиичтоже™ ния отработанного натриевого теплоносителя АЭС с реакторами на быстрых нейтронах.

Целью изобретения является упрощение способа, увеличение безопасное ти и снижение энергозатрат на его проведение путем совмещения стадий и расплавления шихты за счет тепла реакции окисления,.

Для улучшения качествениго соста ва стекла можно использовать не один к кой-либо окислитель, а их компози- циюа Выбор этот производят, например из ряда безводных нитратов или нитритов щелочных или щелочноземельных металлов.

Обоснование способа можно провес- iти на примере переработки натрия с использованием в качестве окислителя нитрата калия. Их взаимодействие описывается уравнением

lONa 2KNOj

+

N

г

Изменение энергии Гиббса этой ре- акции очень велико и отрицательно во интервале температур. Тепловой эффект реакции составляет 1944,4 кДж.

Проведенный исследования показали, что до определенной температ фы, которую можно назвать стартовой, то есть тзмпературой начала реакции, окислитель (нитрат к алия) по отношению к натрию ведет себя как инертное вещество. Поэтому при температурах 120-160 С (293-333 К) натрий легко смешивается с порошкообразным нитратом калия, покрьшая тонким слоем (несколько М11крометров) частицы инт- ратй. При нагреве пол1 ченной смеси в неподвижном слое до 240 С (513 К), а при интенсивном перемешивании - до 175°С (349 К) начинается реакция вза ииодейстймя нитрата со щелочным не- талломо Теоретическая температура этой реакции более, 2700 К поэтог у при соответстз мщей теплоизоляции тигля ввделяющегося тепла реакции окиозения будет достоточно для рас- плавлЕЕЗия ке только гфодуктов данной реакции, но и компонентов стекольной шихты оксидов кремния, кальция, бора алюминия, магния и других, а также для осветления полученного расплава.

0

5

0

j 0 е

0

5

Инициированиб реакции взаимоДей- . ствия нитрата со щелочным металлом возможно как объемным разогревом шихты, так и точечным. Однако при точечном разогреве шихты, как показали опыты, наблюдается меньшее газовьще- ление и связанное с ним вспенивание расплава. За счет этого его объем может увеличиваться в 1,5-2 раза, однако после окончания процесса он уменьшается в несколько раз в соответствии с ростом плотности стекла по отношению к насыпной плотности исходной стекольной шихты.

Экспериментально уста,новлено, что yjxe при стехиометричесхом количестве окислителя достигается полное окисление натрия. Избыток окислителя увеличивает теплосъем и снижает температуру расплава. Поэтому для проведения процесса достаточен минималь- йый избыток окислителя (1-10%), ко-° торый позволяет компенсировать возможную ошибку в дозировке компонентов.

, что при использовании, другого щелочного металла и других соотношениях компонентов стекольной шихты, меняя условия проведения процесса, можно регулировать температуру расплава и длительность его остывания. Используя для проведения процесса толстостенные тигли из природных дешевых огнеупоров, мы получаем возможность после остьюания расплава направлять получившееся стекло на захоронение вместе с тиглем. i Плотность получаемого боросиликат- JHoro стекла может изменяться в пределах 2700-3300 кг/м, поэтому при .содержании оксида натрия в стекле на уровне 20-30 мас,% объем компаун- |да по сравнению с исходным объемом 1натрия воарастет не более чем в t. ,.6 раза,

Проверку возможности осуществления способа проводили в лабораторных, условиях с техническим металлическим натрием,

Пример 1. В толстостенный тигель емкостью 120 мл в инертной атмосфере бокса загрузили 50 г шихты состава № 1, содержащего металлический натрий, тонкораспределенный на частицах нитрата калия и оксидах кремнигг бора, кальция, магния и алюминия. Соотношение компонентов .

31448943

стекольной шихты данного состава укалукр

заны в таблице.

Тигель теплоизолирован шамотом и накрыт крьшкой. Шихту в тигле вручную уплотнили подпрессовкой. С помощью электрозапала инициировалась реакция окисления.

Выбросов расплава из объема тигля не наблюдалось. За время остывания расплава вьщелнпась основная масса газа (азота) произошло его частичное осветление. После остывания образовавшегося стекла в течение 10 ч до комнатной температуры было отмечено растрескивание его поверхности, особенно заметное у стенок тигля, При рассмотрении полученных образцов под микроскопом в объеме стекла обнаружено наличие мелких газовых пузьфь- ков. Однако плотность полученного стекла по сравнению с расчетной (2790 кг/м ) уменьшилась несущественно (до 2720 кг/мО.

Вследствие повышенного содержания оксида натрия мас.% и растрескивания поверхности стекла наблюдается повышенное выщелачивание натрия (1-3)х «. 10 г/см . Однако, при увеличении объема шихты и лучшей теплоизоляции можно уменьшить скорость остывания и предотвратить растрескивание поверхности стекла,- снизив тем самым его выщелачиваемость. Масса получен- .ного стекла - 49,85 г, что с учетом выделения азота дает 98% исходной массы. То есть потери продукта составили не более 2,0 мас.%.

Аналогично проводились опыты 2-5 м

35 дни расплавления шихты за счет тепла реакции окисления, в качестве неорганического носителя используют шихту для получения стекла, по крайней мере одий из

другийи окислителями (см.таблицу). Во 40.компонентов которой является окислиПредложенный способ позволяет получить новый технический эффект: сократить операции смещения пылящего

радиоактивного продукта окисления с компонентакк шихты и затаривания радиоактивного расплава в контейнеру объединить операции смещения отходов щелочного металла и приготовления

стекольной шихты, окисле.кия отходов и их расплавления; использовать для расплавления шихты тепло реакции окисления.

Получаемый при этом положительный

эффект для народного хозяйства заключается в упрощении способа, снижении энергозатрат, повышении безопасности за счет сокращения времени, затрачиваемого персоналом на проведение операций с пылящими радиоактивными веществами.

Формула изобретения

t. Способ переработки радиоактивных отходов щелочного металла, включающий смешение расплавленного металла с дисперсным неорганическим носителем j окисление металла и расплавление полученной снеси, о т л и ч а - ю щ и и с я тем, что, с целью-упро- цения способа, увеличения безопасности и снижения энергозатрат на его проведение путем совмещения стадни расплавления шихты за счет тепла реакции окисления, в качестве неорганического носителя используют шихту для получения стекла, по крайней мере одий из

компонентов которой является окисли

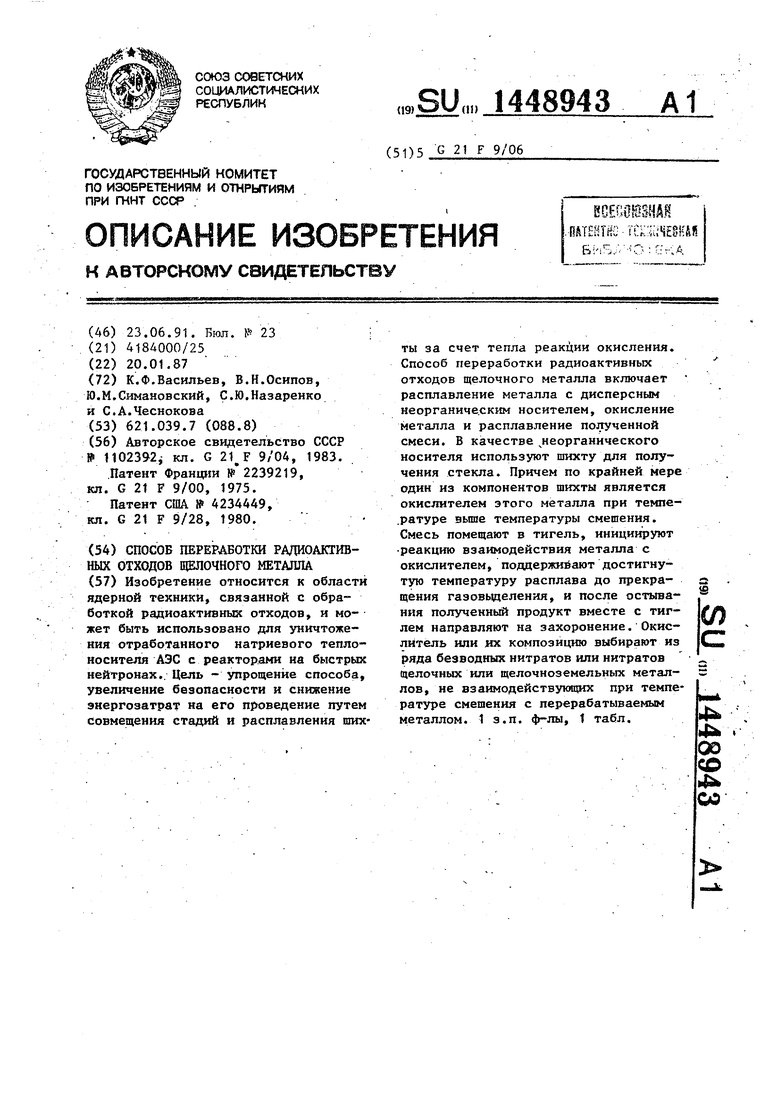

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО МЕТАЛЛА, ЗАГРЯЗНЕННОГО РАДИОАКТИВНЫМИ ПРИМЕСЯМИ, И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2200991C2 |

| Способ переработки радиоактивных отходов щелочного металла | 1988 |

|

SU1547575A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ВЫСОКОАКТИВНЫХ ОТХОДОВ | 1999 |

|

RU2176830C2 |

| СПОСОБ ПОЛНОГО СЖИГАНИЯ И ОКИСЛЕНИЯ МИНЕРАЛЬНОЙ ФРАКЦИИ ОТХОДОВ, ОБРАБАТЫВАЕМЫХ В АППАРАТЕ ПРЯМОГО СЖИГАНИЯ И ЗАСТЕКЛОВЫВАНИЯ | 2005 |

|

RU2401810C2 |

| Способ переработки радиоактивных отходов щелочного металла | 1988 |

|

SU1505306A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1992 |

|

RU2051431C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОКТИВНЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ РАЗРУШЕНИЯ ОБЛУЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ, МЕТОДОМ ИНДУКЦИОННОГО ШЛАКОВОГО ПЕРЕПЛАВА В ХОЛОДНОМ ТИГЛЕ | 2018 |

|

RU2765028C1 |

| СПОСОБ ОБРАБОТКИ СОДЕРЖАЩИХ РАДИОНУКЛИДЫ УРАНА И ТОРИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1994 |

|

RU2122250C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНЕННОГО ВЫСОКОАКТИВНЫМ СТЕКЛОМ КОНТЕЙНЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245586C2 |

| СПОСОБ ИММОБИЛИЗАЦИИ РАДИОАКТИВНЫХ ОТХОДОВ В МИНЕРАЛЬНЫЙ МАТРИЧНЫЙ БЛОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2189652C1 |

Изобретение относится к области ядерной техники, связанной с обработкой радиоактивных отходов, и может быть использовано для уничтожения отработанного натриевого теплоносителя АЭС с реакторами на быстрых нейтронах.. Цель - упрощение способа, увеличение безопасности и снижение энергозатрат на его проведение путем совмещения стадий и расплавления ших ты за счет тепла реакции окисления. Способ переработки радиоактивных отходов щелочного металла включает расплавление металла с дисперсным неорганическим носителем, окисление металла и расплавление полученной смеси. В качестве неорганического носителя используют шихту для получения стекла. Причем по крайней мере один из компонентов шихты является окислителем этого металла при температуре вьше температуры смешения. Смесь помещают в тигель, инициируют реакцию взаимодействия металла с окислителем, поддерживают достигнутую температуру расплава до прекращения газовьщеления, и после остывания полученный продукт вместе с тиглем направляют на захоронение. Окислитель или их композицию выбирают из ряда безводных нитратов или нитратов щелочных или щелочноземельных металлов, не взаимодействуницих при температуре смешения с перерабатываемым металлом. 1 з.п. ф-лы, 1 табл. S (Л с 4 4ii 00 со | со

всех опытах, кроме опыта с нитритом натрия, получены аналогичные результаты. В случае с нитритом натрия выделившегося тепла реакции оказалось недостаточно для расплавления шихты, Для использования данного окислителя можно уменьшить процентное содержани в шихте инертного наполнителя.

С другими щелочными металлами реакция взаимодействия вьш1ёназванных окислителей протекает аналогичным образом. Необходимо отметить, что реакции с участием лития идут с за- .метис большим вьщелением тепла и, соответственно, с большим разогревом шихты. Процесс с участием калия идет с несколько меньшим тепловыделением.

телем этого металла при температуре Bbmie температуры смешения, смесь помещают в тигель, инициируют реакцию взаш одействия метадпа с окислителем 45 поддерживают достигнутую температуру расплава до прекращения газовыделения и после остьюания полученный продукт вместе с тиглем направляют на захоронение.

50

| Авторское свидетельство СССР № 1102392 кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| СПОСОБ УПРАВЛЕНИЯ ВОЗДУШНЫМ ДВИЖЕНИЕМ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2003 |

|

RU2239219C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 4234449, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-06-23—Публикация

1987-01-20—Подача