Изобретение отиооится к холодной обработке металлов давле1шем и может быть использовано для штамповки детлей из полосового и ленточного ма- териала.

Цель изобретения - повьппение надежности работы.

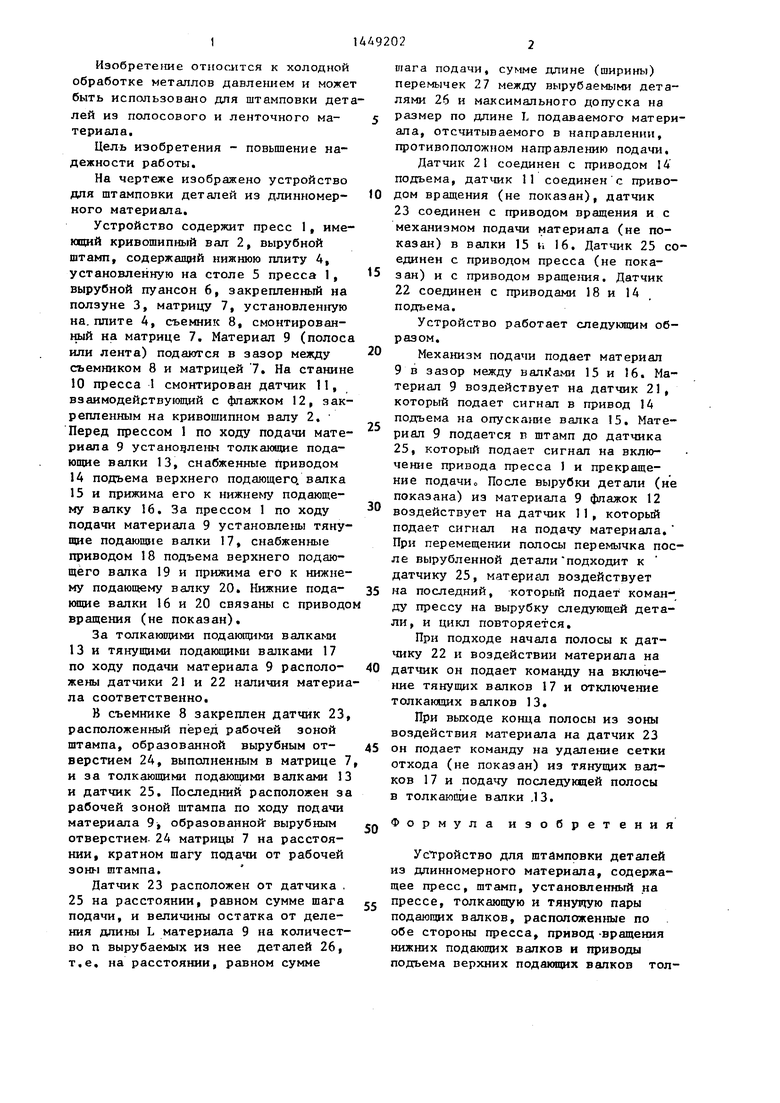

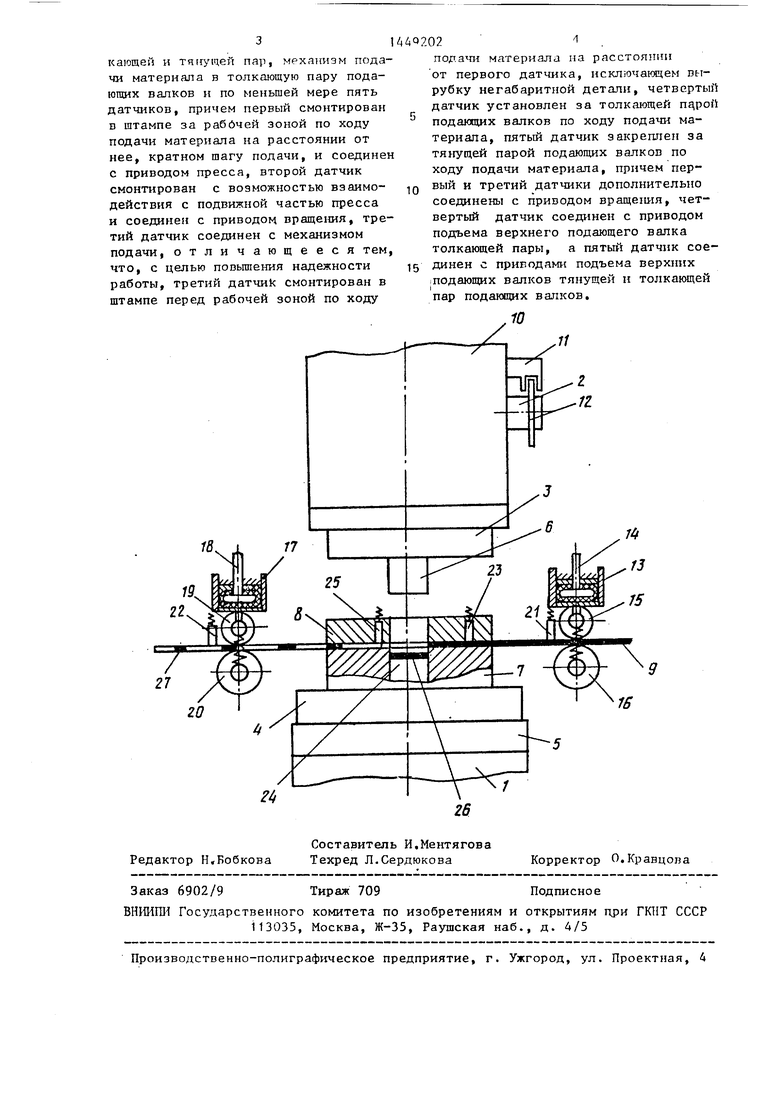

На чертеже изображено устройство для штамповки деталей из длинномер- ного материала.

Устройство содержит пресс 1, име- клщй кривошипный вал 2, вырубной штамп, содержащий нижнюю гшиту 4, установленную на столе 5 пресса 1, вырубной пуансон 6, закрепленный на ползуне 3, матрицу 7, установленную на.плите 4, съемник 8, смонтированный на матрице 7. Материал 9 (полоса или лента) подаются в зазор между

съемником 8 и матрицей 7. На станине 10 пресса 1 смонтирован датчик II, взаимодействующий с флажком 12, закрепленным на кривошипном валу 2. Перед прессом 1 по ходу подачи мате- риала 9 устанодлены толкающие подающие валки 13, снабженные приводом

14подъема верхнего подающего, валка

15и прижима его к нижнему подающему валку 16. За прессом 1 по ходу подачи материала 9 установлены тянущие подающие валки 17, снабженные приводом 18 подъема верхнего подающего валка 19 и прижима его к нижнему подающему валку 20, Нижние пода- кмцие валки 16 и 20 связаны с приводо вращения (не показан).

За толкаюпщми подающими валками 13 и тянущими подающиьп валками 17 по ходу подачи материала 9 располо- жены датчики 21 и 22 наличия материала соответственно.

В съемнике 8 закреплен датчик 23, расположенный перед рабочей зоной штампа, образованной вырубным от- верстием 24, выполненным в матрице 7 и за толкающими подающими валками 13 и датчик 25. Последний расположен за рабочей зоной штампа по ходу подачи материала 9, образованной вырубным отверстием 24 матрицы 7 на расстоянии, кратном шагу подачи от рабочей зоны штампа.

Датчик 23 расположен от датчика . 25 на расстоянии, равном сумме шага подачи, и величины остатка от деления длины L материала 9 на количество п вырубаемых из нее деталей 26, т.е. на расстоянии, равном сумме

шага подачи, сумме длине (ширины) перемычек 27 между вырубаемыми деталями 26 н максимального допуска на размер по длине L подаваемого материала, отсчитываемого в направлении, противоположном направлению подачи.

Датчик 21 соединен с приводом 14 подъема, датчик 11 соединен с приводом вращения (не показан), датчик 23 соединен с приводом вращения и с механизмом подачи материала (не показан) в валки 15 и 16. Датчик 25 соединен с приводом пресса (не показан) и с приводом вращения. Датчик 22 соединен с приводами 18 и 14 подъема.

Устройство работает следующим образом.

Механизм подачи подает материал 9 в зазор между вагинами 15 и 16. Материал 9 воздействует на датчик 21, который подает сигнал в привод 14 подъема на onycKaime валка 15. Материал 9 подается и штамп до датчика 25, который подает сигнал на включение привода пресса 1 и прекращение подачи о После вырубки детали (не показана) из материала 9 флажок 12 воздействует на датчик 11, который подает сигнал на подачу материала, При перемещегши полосы перемычка после вырубленной детали подходит к датчику 25, материал воздействует на последний, которьй подает команду прессу на вырубку следующей детали, и цикл повторяется.

Прн подходе начала полосы к датчику 22 и воздействии материала на датчик он подает команду на включение тянущих валков 17 и отключение толкающих валков 13.

Прн выходе конца полосы из зоны воздействия материала на датчик 23 он подает команду на удаление сетки отхода (не показан) из тянущих валков 17 и подачу последующей полосы в толкаюпще валки ,13,

Формула изобретения

Ус тройство для штамповки деталей из длинномерного материала, содержащее пресс, штамп, установленный на прессе, толкающую и тяну1цую пары подающих валков, расположенные по обе стороны пресса, привод -вращения нижних подающих валков и приводы подъема верхних подающих валков тол1В

Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи длинномерного материала в штамп, установленный на прессе. Цель изобретения - повьшение надежности работы. Детали штампуются из полосового или ленточного материала в штампе. Матрица штампа установлена в рабочей зоне пресса неподвижно. Подача материала в штамп осуществляется толкающей парой подаюших валков. Верхний подающий валок этой пары связан с приводом подъема. За толкающей парой подающих вапков установлен первый датчик наличия материала, электрически связанный с приводом подъема подающего валка толкающей пары. За рабочей зоной штампа по ходу подачи материала установлен второй датчик наличия материала, электрически соединенный с приводом пресса. Второй датчик установлен от рабочей зоны штампа по ходу подачи материала на расстоянии, кратном шагу подачи, и дополнительно электрически соединен с приводом вращения нижних подаияцих валков. За прессом по ходу подачи материала смонтирована тянущая пара подающих валков. За ней установлен третий датчик наличия материала, электрически соединенный с приводами подъема верхнего подагацего валка тянущей пары и толкающей пары. Перед зоной обработки установлен четвертый датчик, соединенный с приводом вращения и с механизмом подачи материала в толкающую пару подающих валков. На станине пресса закреплен с возможностью взаимодействия с кривошипным валом пятый датчик, соединенный с приводом вращения, 1 ил. с в (Л О ГО о to

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-01-07—Публикация

1986-09-23—Подача