а

1№

Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи полосог- вого и ленточного материала в рабочую зону пресса.

Цель изобретения - повышение надежности работы и расширение технологических возможностей путем регулировки шага подачи.

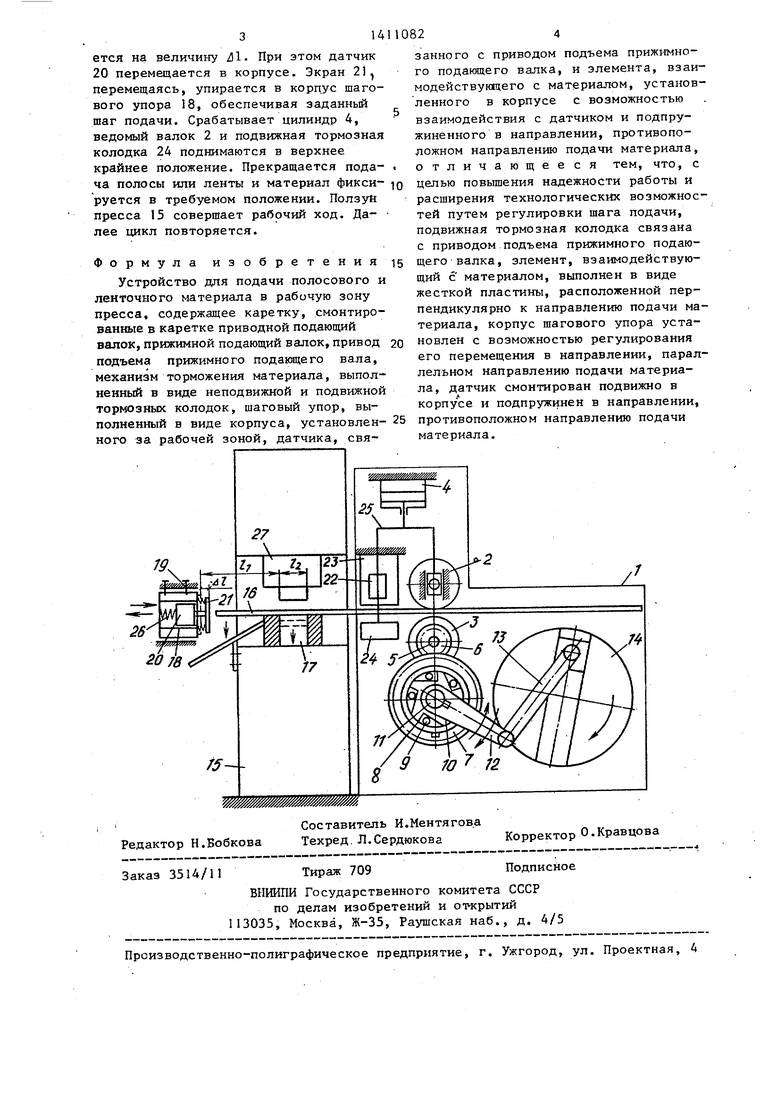

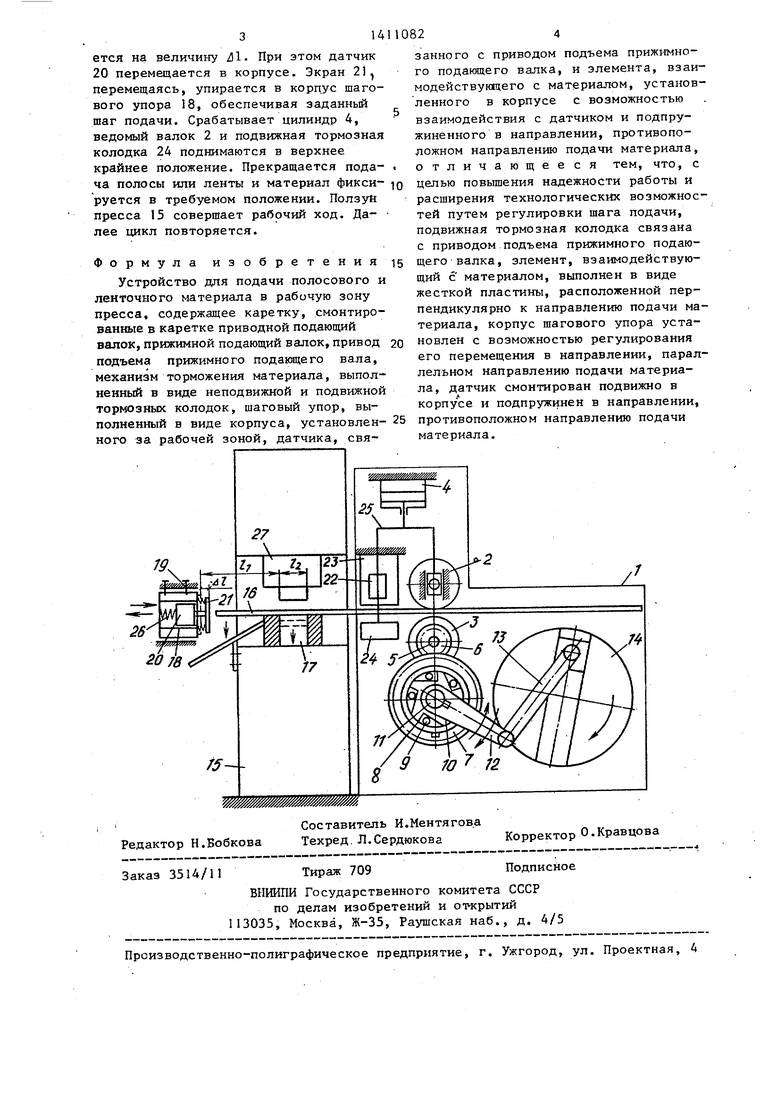

На чертеже изображено устройство для подачи полосового и ленточного |материала в рабочую зону пресса.

Устройство содержит каретку, имеющую корпус 1, пару подающих валков; ведомого прижимного 2 и ведущего приводного 3. Ведомый валок 2 установлен с возможностью вертикального перемещения и соединен со штоком сипово- го цилиндра 4. На валу 5 ведущего валка 3 жестко закреплена шестерня 6, входящая в зацепление с зубчатым венцом 7, расположенным на обойме 8 муфты 9 обгона, ступица 10 которой закреплена на приводном валу I1, соединенном с кривошипно-шатунным механизмом, состоящим из коромысла 12, матуна 13, кривошипа 14, получаемого вращение от приводного вала (не показан) пресса 15. По ходу подачи по- лосы 16 за рабочей зоной штампа 17 установлен шаговый упор 18 с возмож- достью регулирования его положения путем перемещения в направлении подари материала по направляющей планке |(не показана) и закреплен винтами 19 В корпусе шагового упора 18 размещен |1атчик 20 (конечньй выключатель) при- :зода силового цилиндра 4, Датчик 20 з ащищен экраном 21 , выполненным в ви- де жесткой подпружиненной пластины,

Тормоз, т.е. тормозной механизм 122, состоит из неподвижной опоры 23, выполненной в виде тормозной колодки подвижной тормозной колодки 24, Ясестко закрепленной на плече кронштейна 25 соединенного со штоком си- Лового цилиндра 4.

На втором плече кронштейна 25 за- )Йреплен ведомьй .валок 2. Датчик 20 Подпружинен пружиной 26. Кроме того, (Обозначен ползун 27. Устройство для подачи полосового М ленточного материала в рабочую зону йресса работает следующим образом.

В исходном положении перед заправкой материала в валки 2 и 3 ведомый йалок 2 находится в промежуточном верхнем положении, между валками 2

5 0

5

5

и 3 и между колодкой 24, опорой 23 имеется зазор, достаточньй для заправки материала в штамп 17.

. Положение шагового упора 18 отрегулировано путем его перемещения по направляющей планке. Шаговый упор 18 зафиксирован винтами 19 в положении, обеспечивающем -получение требуемой по длине детали l-j с учетом перебега материала на величину 41Штамп 17 настроен на получение детали требуемой длины l, которая вырубается в нем на провал. Кривошипно- шатунный механизм в исходном состоянии неподвижен, кривошип 14 не вращается. Ползун пресса находится в верхнем положении.

После заправки полосы или ленты в подающие валки 2 и 3 материал продвигается через штамп 17 до шагового упора 18. Через экран 21 полоса или лент.а входит в контакт с датчиком 20, который подает команду на срабатывание силового цилиндра 4. Ведомый ва лок 2 и подвижная тормозная колодка 24 поднимаются верхнее крайнее положение. Тормозной колодкой 24 материал фиксируется в требуемом положении. Ползун пресса соверш-ает рабочий ход. Связанный с ползуном пресса нож штампа 17 вырубает деталь требуемой длишз 1 на провнл в штампе и одновременно отрезает вторзло деталь, ко-торая ограничивается по длине 1 шаговым упором по ходу подачи материала и отрезным ножом штампа 17. При ходе ползуна пресса вверх отрезанная деталь длиной 1 падает на приемный лоток, освобождая экран 21. Датчик 20 подает команду на срабатывание силового ципиндра 4. Ведомьй валок 2 опускается и прижимает материал к ведущему: валку 3, тормозная колодка освобождает полосу или ленту. Через кривошипно-шатунный механизм устройства подачи от Приводного вала пресса 15 включается в работу обгонная муфта 9, Через зубчатый венец 7 и шестерню 6 вращение передается на ведущий валок 3. Начинается подача материала в рабочую зону штампа 17 до шагового упора 18. При достижении заданного шага подачи полоса или лента через экран 21 входит в контакт с датчиком 20, который подает команду на срабатьшание силового ципиндра 4, За время задержки на срабатьшание цилиндра 4 полоса или лента перемеща

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1091967A1 |

| Устройство для подачи полосового и ленточного материала в зону обработки | 1986 |

|

SU1388160A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1682019A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1118463A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1977 |

|

SU732056A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Устройство для подачи полосового и ленточного материала в зону обработки | 1987 |

|

SU1416243A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Устройство для подачи ленточного и полосового материала в рабочую зону пресса | 1989 |

|

SU1706763A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1981 |

|

SU1049147A1 |

Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в рабочую зону пресса. Цель - повышение надежности и расширение технологических возможностей путем обеспечения регулировки шага подачи. Материал подается в рабочую зону приводным и прижимным подающими валками. Прижимной подающий валок снабжен механизмом подъема. Между рабочей зоной и подающими валками расположен механизм торможения материала, имеющий неподвижную тормозную колодку и подвижную тормозную колодку, связанную с приводом подъема прижимного подающего валка. За рабочей зоной расположен шаговый упор. Он содержит корпус, установленный с возможностью регулированного перемещения параллельно направлению подачи материала. В корпусе подвижно установлен датчик, связанный с приводом подъема. Датчик подпружинен в направлении, противоположном направлению подачи материала. Ка корпусе смонтирована жесткая пластина, расположенная перпендикулярно к оси подачи. Пластина взаимодействует с датчикоь и материалами, подпружинена относительно Kopnycgi. 1 ил. с $ (/; с

| Устройство для подачи полосового и ленточного материала в зону обработки | 1983 |

|

SU1138211A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-23—Публикация

1986-12-11—Подача