Изобретение относится к дуговой сварке и наплавке и мокет быть использовано дпя соединения нержавеющих и жаростойких сталей, алюминие- вых сплавов и других материалов, применяемых в машиностроении, авиострое- нии и приборостроении, где требуется точная прецизионная сварка деталей малых толщин 0,2-8 мм.

Цель изобретения - повышение производительности сварки за счет увеличения частоты следования сварочных импульсов тока и сжатия дуги магнитным полем, а также качества сварного соединения путем изменения кристаллов за счет уменьшения паузы сварочных импульсов тока.

Способ осуществляется следующим образом.

Напряжение сети переменного тока подается на малоамперный выпрямитель и источник сварочного тока повьш1ен- ной частоты, где оно вьтрямпяется и служит для возбуждения и горения малоамперной дуги, которая образуется между электродом и изделием. Источник сварочного тока повьшенной частоты представляет собой высокочастотный инвертор резонансного типа с системой управления и вьшолнен на полупроводниковых приборах. Сформированные прямоугольные импульсы системой управления и сдвинутые на угол 180 поступают на высокочастотный инвертор. Инвертор формирует высокочастотные импульсы длительностью (0,31...2) , разделенные паузой (0,31 ...33) , образуя при этом инвертируемый диапазон частот 200- 16000 Гц. Использование такой формы тока также уменьшает количество металла, находящегося в жидком состоянии, и время его пребьшания в указанном состоянии. Это позволяет контро- лмровать зону расплавленного металла при сварке и получать локальные нагревы с малыми зонами термического влияния и мелкозернистые равновесные разориентированные структуры. В пау зе происходит перекристаллизация металла, а также зарождение и рост кристаллов, следовательно, пауза должна быть в 2...3 раза меньше скорости роста кристаллов. Частая посы ка сварочных импульсов при малой длтельности создает как бы вибрацию в зоне расплавленного металла, а малая пауза не пог воляет полностью вырасти ему, так как следующий та ним сварочный импульс приостанавливает его рост. Кроме того, при сварке алюминиевых сплавов, которые содержат окисную плёнку с теьтературой плавления более , необходим импульс тока, по амплитуде в 1,5 раза боль- ший основного импульса тока, чтобы он мог разрушить окисную пленку. Основным импульсом плавится лишь только металл,- на котором предварительно снята окисная пленка, а его темпера- тура плавления составляет 550 С.

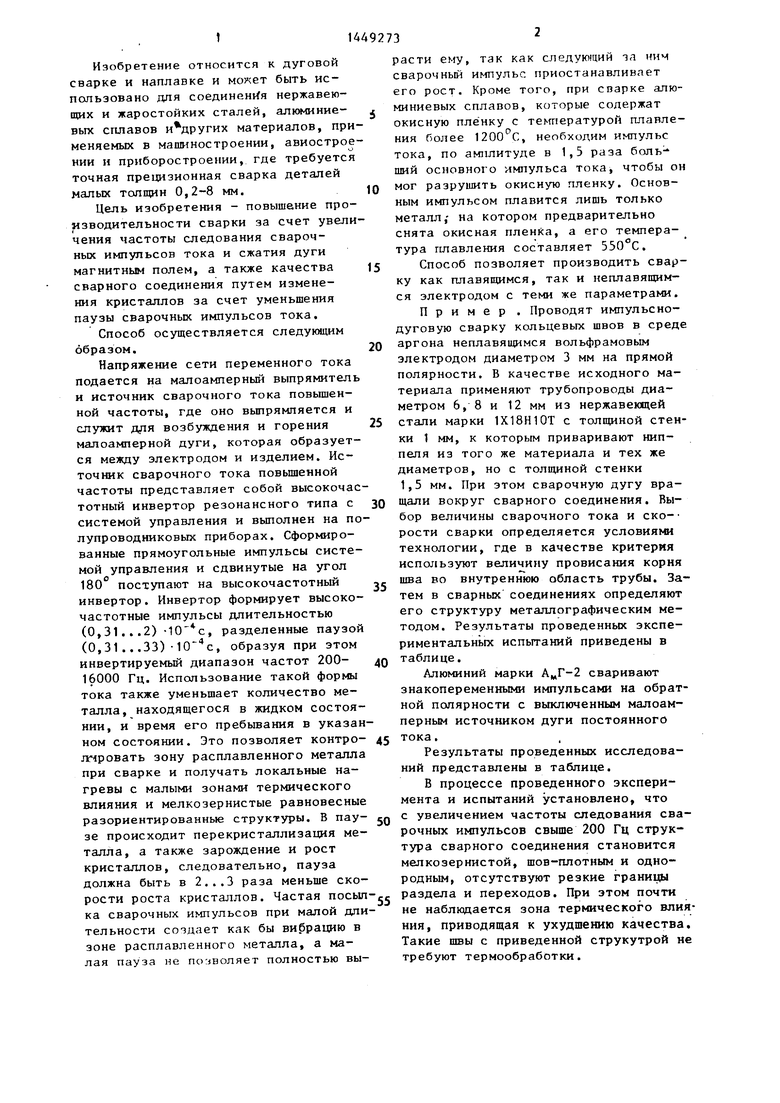

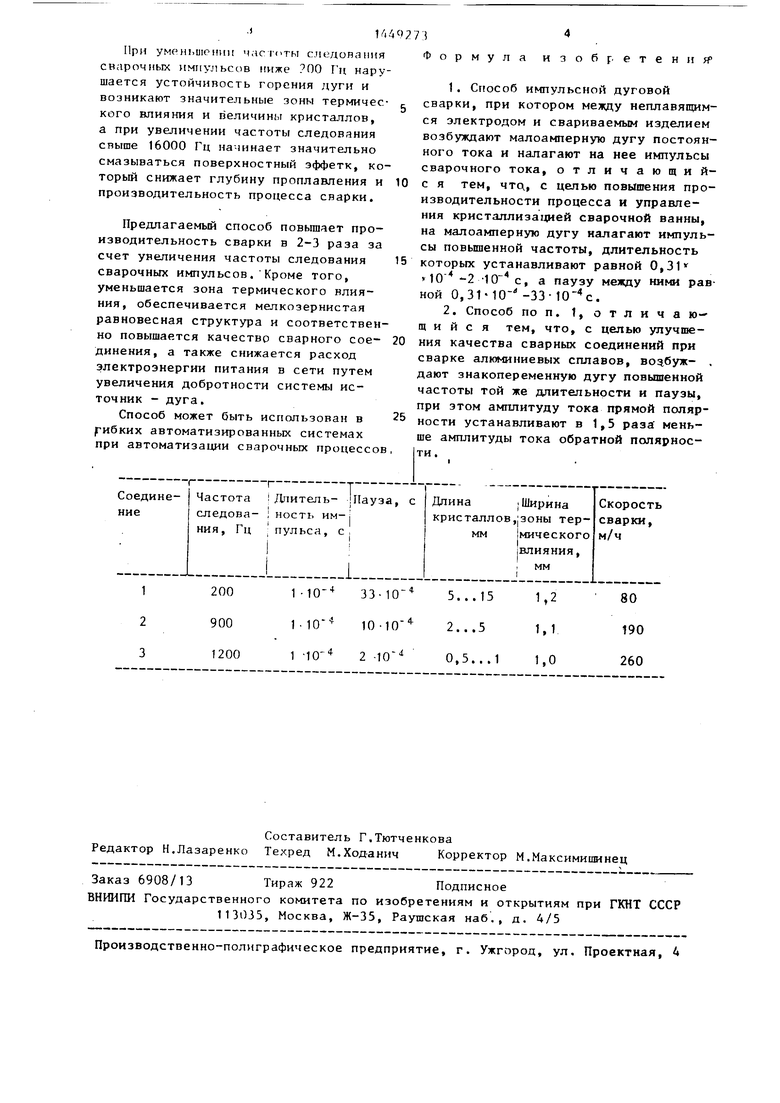

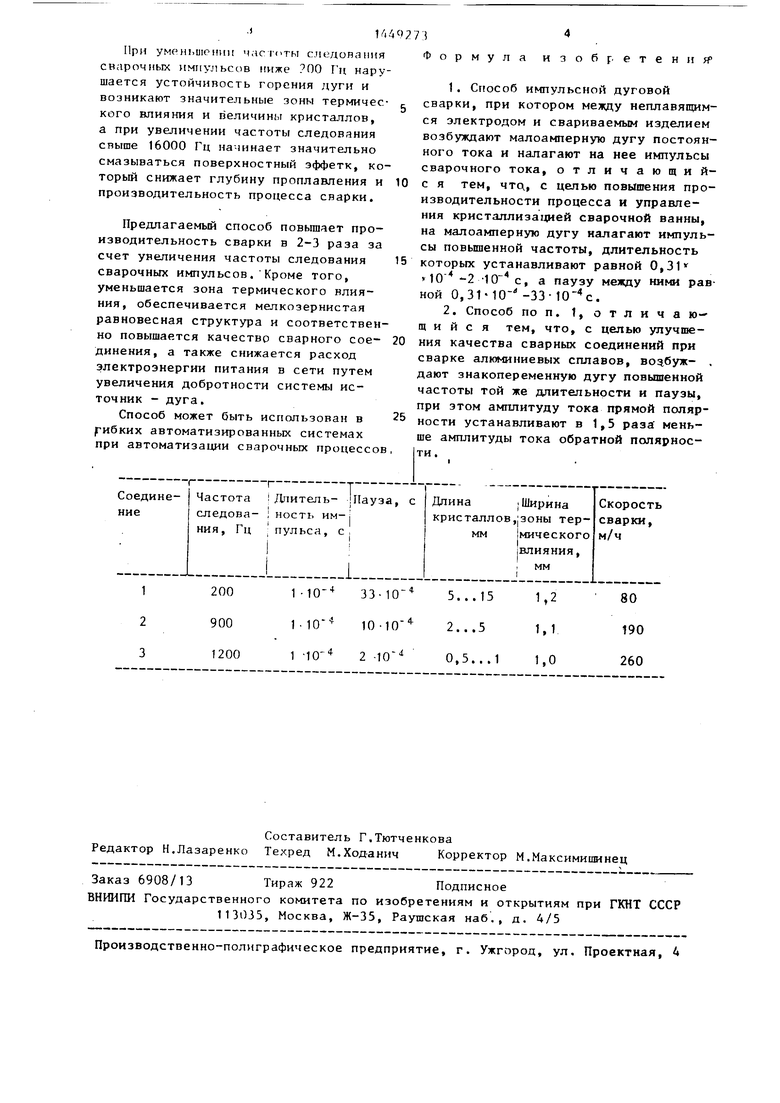

Способ позволяет производить сварку как плавящимся, так и неплавящимся электродом с теми же параметрами. Пример . Проводят импульсно- дуговую сварку кольцевых швов в среде аргона неплавящимся вольфрамовым электродом диаметром 3 мм на прямой полярности. В качестве исходного материала применяют трубопроводы диаметром 6, 8 и 12 мм из нержавеющей стали марки 1Х18Н10Т с толщиной стенки 1 мм, к которым приваривают ниппеля из того же материала и тех же диаметров, но с толщиной стенки 1,5 мм. При этом сварочную дугу вращали вокруг сварного соединения. Выбор величины сварочного тока и ско- рости сварки определяется условиями технологии, где в качестве критерия используют величину провисания корня шва во внутреннюю область трубы. Затем в сварных соединениях определяют его структуру металлографическим методом. Результаты проведенных экспе- риментальньгх испытаний приведены в таблице.

Алюминий марки А„Г-2 сваривают знакопеременными импульсами на обратной полярности с выключенным малоамперным источником дуги постоянного тока.

Результаты проведенных исследований представлены в таблице.

В процессе проведенного эксперимента и испытаний у становлено, что с увеличением частоты следования сварочных импульсов свыше 200 Гц структура сварного соединения становится мелкозернистой, шов-плотным и однородным, отсутствуют резкие границы раздела и переходов. При этом почти не наблюдается зона термического влиния, приводящая к ухудшению качества Такие швы с приведенной струкутрой н требуют термообработки.

При уменьшении час готы следонания сварочных импульсов ниже ПО Гц нарушается устойчивость горения дуги и возникают значительные зоны термического влияния и величины кристаллов, а при увеличении частоты следования сныше 16000 Гц начинает значительно смазываться поверхностный эффетк, который снижает глубину проплавления и производительность процесса сварки.

Предлагаемый способ повьппает производительность сварки в 2-3 раза за счет увеличения частоты следования сварочных импульсов. Кроме того, уменьшается зона термического влияния, обеспечивается мелкозернистая равновесная структура и соответственно повышается качество сварного сое- динения, а также снижается расход электроэнергии питания в сети путем увеличения добротности системы источник - дуга.

Способ может быть использован в гибких автоматизированных системах

4

рмула изобр етени г

1 . Способ импульсной дуговой сварки, при котором между неплавящимся электродом и свариваемым изделием возбуждают малоамперную дугу постоянного тока и налагают на нее импульсы сварочного тока, отличающий- с я тем, что., с целью повышения производительности процесса и управления кристаллизацией сварочной ванны, на малоамперную дугу налагают импульсы повышенной частоты, длительность которых устанавливают равной 0,31 10 -2-10 с, а паузу между ними равной 0,3140- -ЗЗ-Ю с.

2. Способ по п. 1, отлича Ю щ и и с я тем, что, с целью улучшения качества сварных соединений при сварке ални иниевых сплавов, , дают знакопеременную дугу повышенной частоты той же длительности и паузы, при этом амплитуду тока прямой полярности устанавливают в 1,5 раза меньше амплитуды тока обратной полярнос

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки | 1990 |

|

SU1768366A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2003 |

|

RU2254214C1 |

| Способ дуговой точечной сварки | 1980 |

|

SU958053A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТРЕХФАЗНОЙ ДУГОЙ И УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2548542C2 |

| Способ дуговой сварки плавящимся электродом | 1988 |

|

SU1562086A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТРЕХФАЗНОЙ ДУГОЙ | 2011 |

|

RU2467846C2 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ КОРНЕВЫХ СЛОЕВ СВАРНЫХ СОЕДИНЕНИЙ | 2008 |

|

RU2381092C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ МОДУЛИРОВАННЫМ ТОКОМ | 2006 |

|

RU2333083C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ МЕХАНИЗИРОВАННОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ С ПОДАЧЕЙ СВАРОЧНОЙ ПРОВОЛОКИ | 2015 |

|

RU2597855C1 |

| Способ импульсно-дуговой сварки плавящимся электродом | 1980 |

|

SU935226A1 |

Изобретение относится к дуговой сварке и наплавке для соединения нержавеющих и жаропрочньк сталей, а также алюминиевых сплавов и других материалов, применяемых в машиностроении, авиастроении и приборостроении, где требуется точная прецизионная сварка деталей малых толщин. Цель изобретения - повышение производительности и качества сварного соединения. Между электродом и изделием возбуждают малоамперную дугу, на которую налагают импульсы тока повьшенной частоты, вырабатьгоаемые источником. Источник сварочного тока повышенной частоты представляет собой высокочастотный инвертор резонансного типа с системой управления и выполнен на полупроводниковых приборах. Сформированные системой управления прямоугольные импульсы, сдвинутые на угол 180 , поступают на высокочастотный инвертор. Инвертор формирует высокочастотные импульсы длительностью (О,31...2) , разделенные паузой, которая равна (0,31...33) . При этом образуется инвертируемый диапазон частот от 200 до 16000 Гц. Такая форма тока уменьшает количество металла, находящегося в жидком состоянии. При сварке алюминиевых сплавов амплитуда тока прямой полярности в 1,5 раза меньше амплитуды тока обратной полярности. Способ позволяет контролировать зону расплавленного металла при сварке и получать локальные нагревы с малыми зонами термического влияния и мелкозернистые равновесные разориентированные структуры. 1 з.п. ф-лы, 1 табл. с (Л кэ со

| Авторское свидетельство СССР № 938489, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ импульсно-дуговой сварки плавящимся электродом | 1980 |

|

SU935226A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-01-07—Публикация

1986-08-15—Подача