Изобретение относится к сварке и может быть использовано при изготовлении сварных конструкций.

Известен способ импульсно-дуговой сварки металлов плавящимся электродом в среде защитных газов, обеспечивающей управление переносом электродного металла и повышение качества сварных соединений. Сущность его заключается в том, что, с целью управления переносом электродного металла, формированием шва и глубиной провара, на непрерывно горящую дугу нормальной мощности налагают импульсы той же полярности, параметры которых обеспечивают усреднение тепловой мощности процесса .сварки за с1чет тепловой энергии дуги и жидкого металла расплавленной ванны. При этом параметры импульсов тока выбирают в следующих пределах: ток импульса 1 (6-12)1 ев, длительность импульса t я () 10 с, частота следова.ния импульсов f Гц, скорость нарастания S 700-3000 кА/с 1.

Недостатком известного способа является то, что в сварных швах (особенно алюминиевых сплавов) имеют место несплавления между слоями, раковины и поры. Причиной их образования является недостаточная активация Свариваемой поверхности, удаление со свариваемых кромок окисных плен дугой

10 высокоскоростной сварки плавящимся электродом. Для этого требуется увеличение действующего значения сварочного тока, вызывающего увеличение количества наплавляемого металла, кото15рый, в свою очередь, препятствует указанной активации.

Наиболее близким по технической сущности и дocтVlгaeмoмy положительному эффекту к предлагаемому является

20 способ импульсно-дуговой сварки, в котором для повышения производительности, независимого управления термическим током, а также плавлением Электродного металла, на дугу постоян ного тока в процессе сварки перед наложением основных импульсов, обеспечивающих перенос электродного металла, налагают дополнительные импульсы, например, в таких соотношениях сварочного тока: амплитуда.тока J (2-2,5) или IK (2-10)1св,А; длительность t (3,5-15) Ю,с или t (о,1-0,9)10,с; скорость арастания тока S 30-700,кА/с S 700-7000, кА/с. Применение этого способа для сварки алюминиевых сплавов больших толщин с использованием узкощелевой раз- is

делки кромок позволяет повысить скорость сварки до 0 м/ч и значительно снизить уровень дефектов.

Однако при дальнейшем повышении скорости сварки увеличивается количество дефектов в виде пористости и раковин.

Цель изобретения - повышение качества сварных соединений и повышени производительности путем активации свариваемых кромок и удаления с них окисных плен в процессе сварки.

Поставленная цель достигается тем что согласно способу импульсно-дуговой сварки, плавящимся электродом, при котором на дугу постоянного тока налагают основные и дополнительные

новится возможным существенное увеличение скоро.сти сварки, значительно сокращается зона термического влияния, уменьшается количество выделенных хрупких составляющих по границам оплавленных зерен и повышается работоспособность сварных соединений.

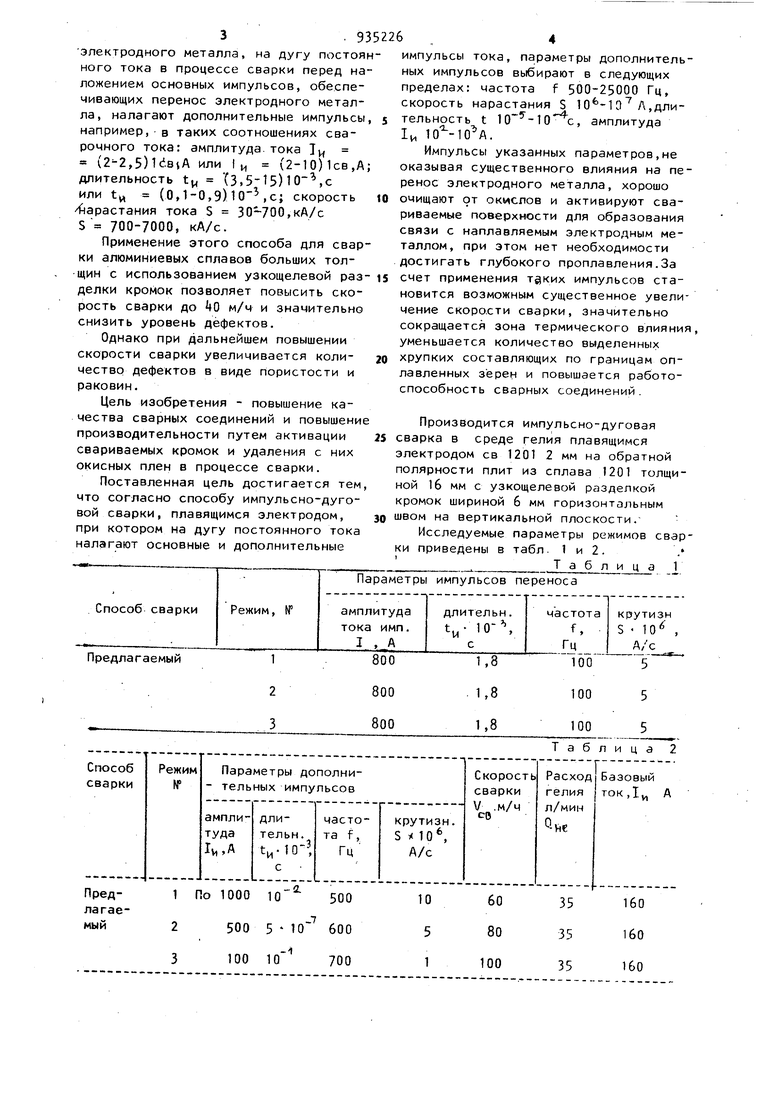

Производится импульсно-дуговая сварка в среде гелия плавящимся электродом ев 1201 2 мм на обратной полярности плит из сплава 1201 толщиной 16 мм с узкощелевой разделкой кромок шириной 6 мм горизонтальным швом на вертикальной плоскости.

Исследуемые параметры режимов сварки приведены в табл. 1 и 2. /

Т а б л и ц а 1 импульсы тока, параметры дополнительных импульсов выбирают в следующих пределах: частота f 500-25000 Гц, скорость нарастания S Л,длительность t с, амплитуда Iv, 10 -Ю-А. Импульсы указанных параметров,не оказывая существенного влияния на перенос электродного металла, хорошо очищают от окислов и активируют свариваемые поверхности для образования связи с наплавляемым электродным металлом, при этом нет необходимости достигать глубокого проплавления.За счет применения импульсов стаРезультаты металлографических исследований и измерения макротвердос.ти в поперечном сечении сварных соединений показывают их высокую степен однородности, мелкозернистую структу ру и малую зону разупрочнения сварны соединений на режимах 1,2 и 3- Ширина зоны разупрочнения на одну сторон от середины шва составляет В/2 10-12 мм, что соответствует той же величине для способа электронно-луче вой сварки (ЭЛС). Особенности структуры и малая звна разупрочнения вызывают существецное повышение механических характеристик. Так, при температуре испытания коэффициент прочности сварных соединений составляет 0,7 а удельная работа деформации при статическом изгибе образцов с острым надрезом (гj 0,02$ мм), затраченная на развитие (oto) и распространение (ар) трещины но, Iрещимы соответственно составляет 0,17 кгс/см и 0,6 кгс/см Для ЭЛС - Кг,„- 0,7, а- -- 0,18 кгсм/с ар 0,63 кгсм/см для известного способа КПР 0,65, а - 0,16, ар О,«б. При Tv,cn 20°С аналогичные свойства составляют по предлагаемому способу Kj)p 0,68, а - 0,14, а 0,70, а- О,и. 0,8 для ЭЛС вр О,42 для известного способа Кпр 0,65, ар 0,12, ар 0,35Механические характеристики сварных соединений плит сплава 1201, полученные предложенным способом, им ют более высокие значения, чем по известному способу, особенно при этом заметно превышение характеристи вязкости ао и а, которые практически одинаковы с аналогичными для способа ЭЛС и на 15-20% превышают те же, полученные по известному способу. За счет применения предложенного способа значительно сокращается зона термического влияния, увеличивается скорость сварки, уменьшается количество выделенных хрупких составляющих по границам оплавленных зерен,повышается работоспособность сварных соединений. Формула изобретения Способ импульснодуговой сварки, плавящимся электродом.при котором на дугу постоянного тока налагают основные и дополнительные импульсы тока, отличающийся тем, что, с целью повышения качества сварных, соединений и повышения производительности путем улучшения активации свариваемых кромок и удаления окисных плен в процессе сварки, параметры дополнительных импульсов тока выбирают в следующих пределах: частота 500-25000 Гц, скорость нарастания тока А/с, длитёль10 -10 А. ность 10 , амплитуда Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 162262, кл. В 23 К 9/16, 19632.Авторское свидетельство СССР , кл. В 23 К Э/16, 196 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1992 |

|

RU2008153C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| Способ импульсной дуговой сварки | 1986 |

|

SU1449273A1 |

| Способ изготовления сварных соединений | 1989 |

|

SU1824269A1 |

| СПОСОБ ИМПУЛЬСНОЙ ДУГОВОЙ СВАРКИ | 1969 |

|

SU238044A1 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2553769C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ С КОМБИНАЦИЕЙ НЕПЛАВЯЩЕГОСЯ И ПЛАВЯЩЕГОСЯ ЭЛЕКТРОДОВ | 2019 |

|

RU2739308C1 |

| Способ дуговой сварки алюминиевых сплавов | 1990 |

|

SU1745453A1 |

Авторы

Даты

1982-06-15—Публикация

1980-04-22—Подача