Изобретение относится к дуговой сварке металлов, как плавящимся, так и неплавящимся электродам в среде инертных газов и может использовано для сварки различных сталей и сплавов на основе титана, а также алюминиевых сплавов.

Известен способ дуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка, между которыми поддерживают маломощную дугу от дополнительного источника постоянного тока, при котором осуществляется регулирование наклона внешней характеристики источника.

Недостатком его является то, что он сопровождается выбросом крупных капель металла (брызг) как с торца электрода, так и со сварочной ванны, которые в местах контакта с основным металлом образуют весьма прочные связи. Повышенная адгезия капель на основном металле обусловлена в значительной мере их размерами.

Удаление их с поверхности основного металла связано с большими затратами ручного труда, особенно в труднодоступных местах сварных металлоконструкций.

Наиболее близким к изобретению по достигаемому эффекту является способ сварки, преимущественно алюминиевых сплавов, при котором электродом и изделием поддерживают маломощную дугу от дополнительного источника постоянного тока с регулируемым наклоном внешней ха- paff ерйсти

3- . i t-, Ы г

Известный способ повышает производительность путём устраТШИя прилипания брызг.

Однако, с его использованием не обеспечивается необходимое качество при сварке Al-х сплавов из-з эГ Яа личия крупно-зернистой структуры в исходном металле, что снижает прочность сварного сое- дйШнЖ г1ос71ё Шздействия электрической дуги.

Целью изобретения является повышение качества сварного соединения за счет измельчения зерна сварного шва.

сл

С

о

00 GJ О О

Указанная цель достигается тем, что в способе сварки, преимуществом алюминиевых сплавов, включающего импульсный электронагрев с регулируемым наклоном внешней характеристики, сварку ведут электрической дугой, образованной колоко- лообразными импульсами тока длительностью (1,0 - 1,5)- , а паузу между импульсами монотонно уменьшает по закону нарастающей экспоненты до частоты им- пульса 5 тыс. Гц.,

В гГрёДложенктм способе путем изменения концентрации электрической дуги по закону нарастающей экспоненты до частоты импульса 5 тыс. Гц, обеспечивается регулирование микроструктуры дисперсно- упрочненного сплава и в результате чего устраняется возможность возникновения холодных трещин в сварном соединении. Изменение паузы определяет структуру шва, величину кристаллов и частоту следования сварочных импульсов тока, а также энергетические параметры дуги на единицу соединяемой конструкции. Причем монотонное изменение паузы по закону нараста- ющей экспоненты и колоколообразных импульсов не позволяет осуществить термический удар крутизной нарастания сварочного импульса, который приводит к образованию межкристалитных трещин.

Повышение качества сварного соединения обеспечивается за счет повышения коэффициента прочности сварного соединения, определяемого структурой шва, имеющего мелкозернистое строение, измельченные в разориентированные кристаллы, где отсутствуют резкие зоны раздела даже в зоне термического влияния. Обусловлено это энергетическими параметрами сварочного тока, длительностью сва- рочного импульса и паузой повышенной частоты.

Длительность сварочного импульса тока определяют расплав металла с образованием жидкой фазы и время его нахождения в расплавленном состоянии, а пауза - затвердевание структуры и частоту следования сварочных импульсов тока.

Процесс кристаллизации начинается с возникновения в жидкой фазе необходимых объемов твердой фазы центров кристаллизации и последующего их роста в паузе. Кинетику фазового превращения можно оценить количеством центров, кристаллизацией возникающих в единице объема за единицу времени и линейной скорости роста кристаллов. Чем больше зарождения центров кристаллизации и чем меньшей скорость их роста, тем более мелкими получаются зерна.

Наличие сварочного импульса тока приводит к расплаву металла и образованию жидкой фазы. После чего действия в паузе, металл охлаждается в результате чего происходит зарождение кристаллов, которые затем начинают в паузе расти.

Если период повторения сварочных импульсов тока большой следовательно большая пауза и кристаллы успевают полностью вырасти. Начинаем уменьшать паузу, т.е. увеличивать частоту импульса, в результате чего зарождаются центры кристаллизации, но вырасти кристаллы не успевают, так как поступает следующий импульс тока и расплавляет их, в следствии чего количество центров увеличивается. Таким образом, уменьшая монотонно паузу по закону нарастающей экспоненты до частоты импульса 5 тыс. Гц наступает момент, когда кристалл только зародился и сразу же будет разрушен, благодаря чему обеспечивается мелкозернистая структура сварного шва.

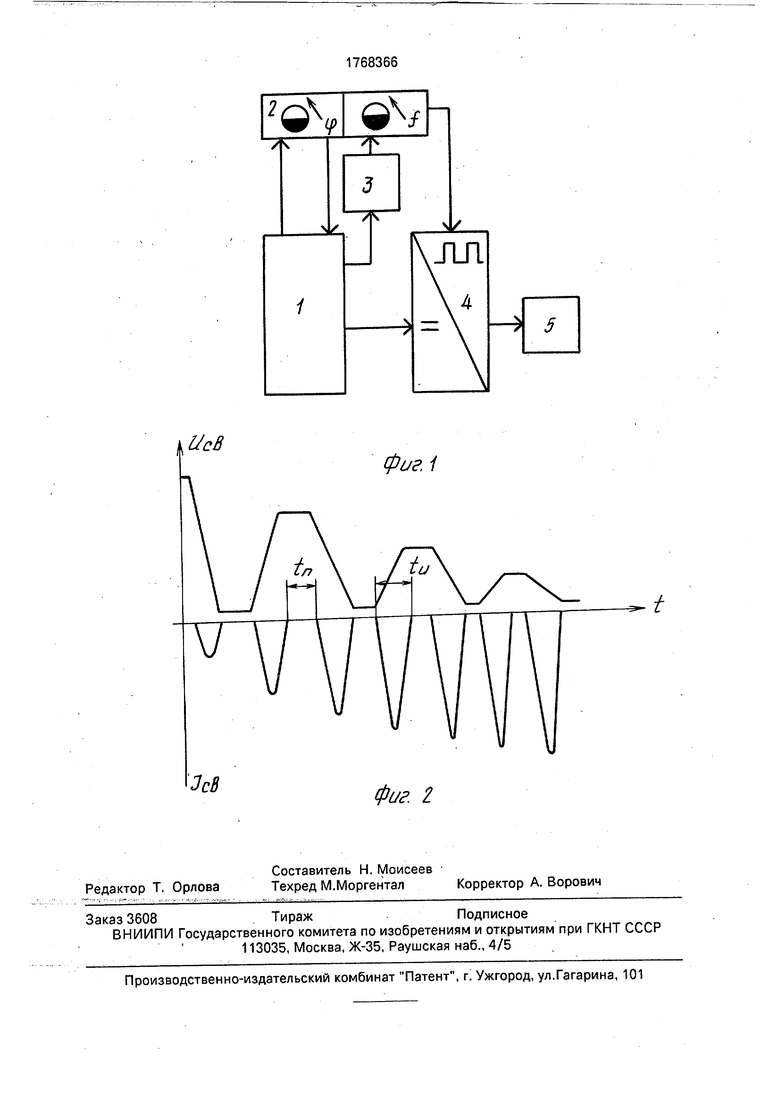

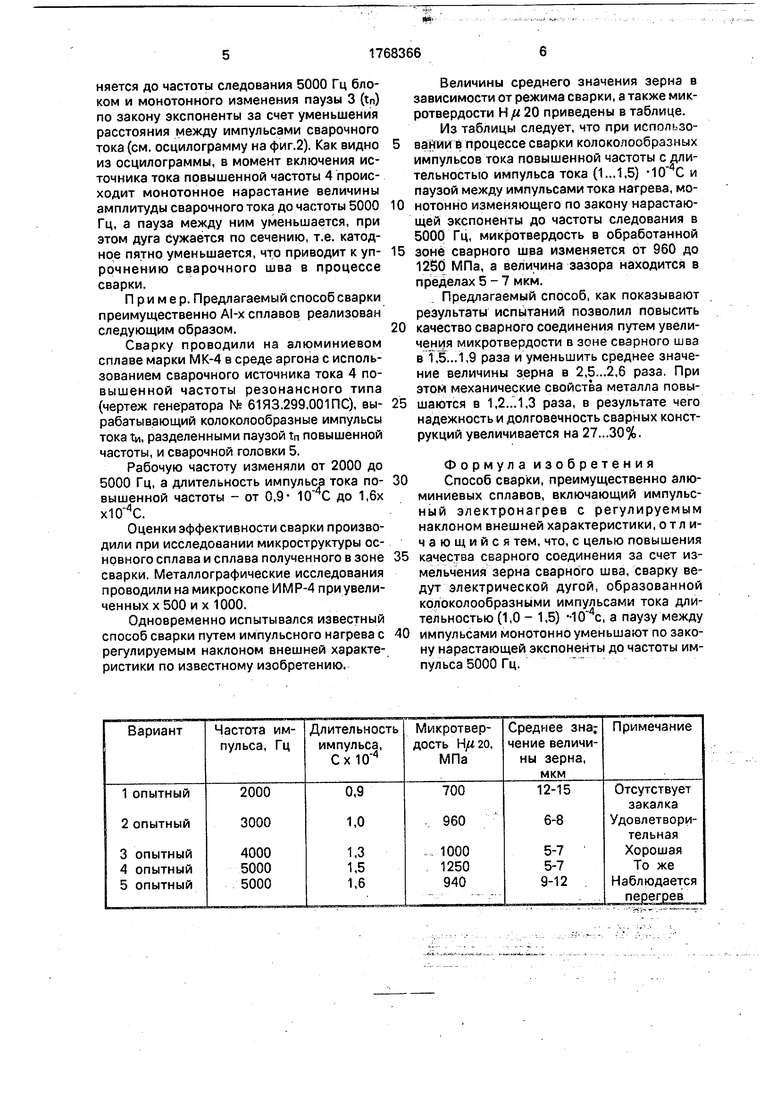

На фиг.1 изображена блок-схема устройства для реализации способа; на фиг.2 - осцилограмма сварочного тока и напряжением, где по оси абсцисс отражено время, а по оси ординат - напряжение UCB и ток Св. высокоэнергетической электрической дуги, образованной колоколообразными импульсами тока т.и, разделенными паузой tn повы- шенной частоты по нарастающей экспоненты до частоты импульса 5 тыс. Гц.

Устройство для реализации предложенного способа сварки преимущественно алюминиевых сплавов содержит следующие бяоки: регулируемого выпрямителя 1, управления режимом сварки 2, монотонного уменьшения между импульсами паузы по закону нарастающей экспоненты 3, источник сварочного тока повышенной частоты резонансного типа 4 и сварочную головку 4. Напряжение сети переменного тока подается на блок регулируемого выпрямителя 1, формирующего два постоянных напряжения: одно для питания сварочного источника тока 4, регулируемое по амплитуде блоком управления режимом сварки 2, а второе для блока монотонного нарастания по закону экспоненты 3. Постоянное напряжение, регулируемое по амплитуде регулируемым выпрямителем 1 подается на источник сварочного тока повышенной частоты 4, выполненный по полупроводниковых приборах по схеме последовательного инвентора резонансного типа, вырабатывающего импульсы длительностью (1,0 - 1,5) , поступающие на сварочную головку 5, которые возбуждают сварочную дугу. При этом частота следования сварочных импульсов монотонно изменяется до частоты следования 5000 Гц блоком и монотонного изменения паузы 3 (tn) по закону экспоненты за счет уменьшения расстояния между импульсами сварочного тока (см. осцилограмму на фиг.2). Как видно из осцилограммы, в момент включения источника тока повышенной частоты 4 происходит монотонное нарастание величины амплитуды сварочного тока до частоты 5000 Гц, а пауза между ним уменьшается, при этом дуга сужается по сечению, т.е. катодное пятно уменьшается, что приводит к упрочнению сварочного шва в процессе сварки.

Пример. Предлагаемый способ сварки преимущественно Al-x сплавов реализован следующим образом.

Сварку проводили на алюминиевом сплаве марки МК-4 в среде аргона с использованием сварочного источника тока 4 повышенной частоты резонансного типа (чертеж генератора № 61Я3.299.001ПС), вырабатывающий колоколообразные импульсы тока 1и, разделенными паузой tn повышенной частоты, и сварочной головки 5.

Рабочую частоту изменяли от 2000 до 5000 Гц, а длительность импульса тока повышенной частоты - от 0,9- 10 С до 1,6х .

Оценки эффективности сварки производили при исследовании микроструктуры основного сплава и сплава полученного в зоне сварки. Металлографические исследования проводили на микроскопе ИМР-4 при увеличенных х 500 их 1000.

Одновременно испытывался известный способ сварки путем импульсного нагрева с регулируемым наклоном внешней характеристики по известному изобретению.

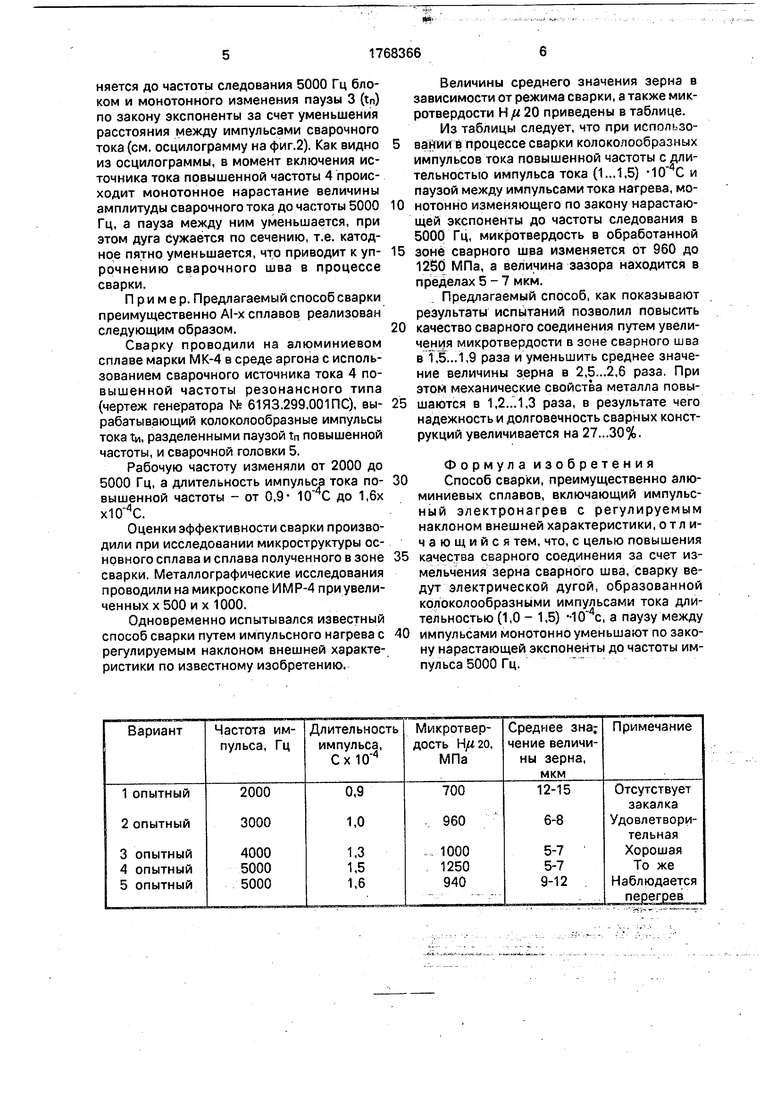

Величины среднего значения зерна в зависимости от режима сварки, а также микротвердости Н 20 приведены в таблице. Из таблицы следует, что при использовании в процессе сварки колоколообрззных импульсов тока повышенной частоты с длительностью импульса тока (1...1.5) -10 С и паузой между импульсами тока нагрева, монотонно изменяющего по закону нарастающей экспоненты до частоты следования в 5000 Гц, микротвердость в обработанной

зоне сварного шва изменяется от 960 до 1250 МПа, а величина зазора находится в пределах 5 - 7 мкм.

Предлагаемый способ, как показывают результаты испытаний позволил повысить

качество сварного соединения путем увеличения микротвердости в зоне сварного шва в Т,5...1,9 раза и уменьшить среднее значение величины зерна в 2,5...2,6 раза, При этом механические свойства металла повышаются в 1,2...1,3 раза, в результате чего надежность и долговечность сварных конструкций увеличивается на 27...30%.

Формула изобретения Способ сварки, преимущественно алюминиевых сплавов, включающий импульсный электронагрев с регулируемым наклоном внешней характеристики, отличающийся тем, что, с целью повышения качества сварного соединения за счет измельчения зерна сварного шва, сварку ведут электрической дугой, образованной колоколообразными импульсами тока длительностью (1,0 - 1,5) , а паузу между импульсами монотонно уменьшают по закону нарастающей экспоненты до частоты импульса 5000 Гц.

2Q 9

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ импульсной дуговой сварки | 1986 |

|

SU1449273A1 |

| Способ дуговой сварки | 1987 |

|

SU1655680A1 |

| СПОСОБ АДАПТИВНОЙ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ | 2008 |

|

RU2410216C2 |

| Способ дуговой сварки коллекторных крышек теплообменников с паяным пакетом | 1988 |

|

SU1671427A1 |

| Способ дуговой сварки плавящимся электродом | 1988 |

|

SU1562086A1 |

| СПОСОБ ТЕСТИРОВАНИЯ УСТАНОВКИ ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2010 |

|

RU2440875C1 |

| Способ сварки дугой | 1987 |

|

SU1637971A1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ | 2011 |

|

RU2475344C1 |

| Способ сварки плавлением несколькими последовательно расположенными электродами | 1972 |

|

SU437587A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ | 1991 |

|

RU2014191C1 |

Изобретение относится к дуговой сварке алюминиевых сплавов. Сварку ведут высокоэнергетической электрической ду - гой, образованной колоколообразными импульсами тока, разделенными паузой повышенной частоты длительностью (1,0 - 1,5) . Затем плавно изменяют паузу, концентрируя при этом энергию дуги по за- коЯу йарасҐающей экспоненты до частоты следования 5000 Гц. Способ позволяет получить величину зерна в зойе сварки 5-8 мкм. 1 табл., 2 ил.

/ч

UcB

JU1

-

5

фиг. 1

t

Фиг. 2

| Способ дуговой сварки плавящимся электродом | 1988 |

|

SU1562086A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-10-15—Публикация

1990-02-15—Подача