Изобретение относится к дуговой сварке металлов плавящимся электродом и может быть использовано в области машиностроения для сварки сталей, цветных металлов и их сплавов, преимущественно без коротких замыканий.

Цель изобретения - повышение производительности путем устранения прилипания брызг

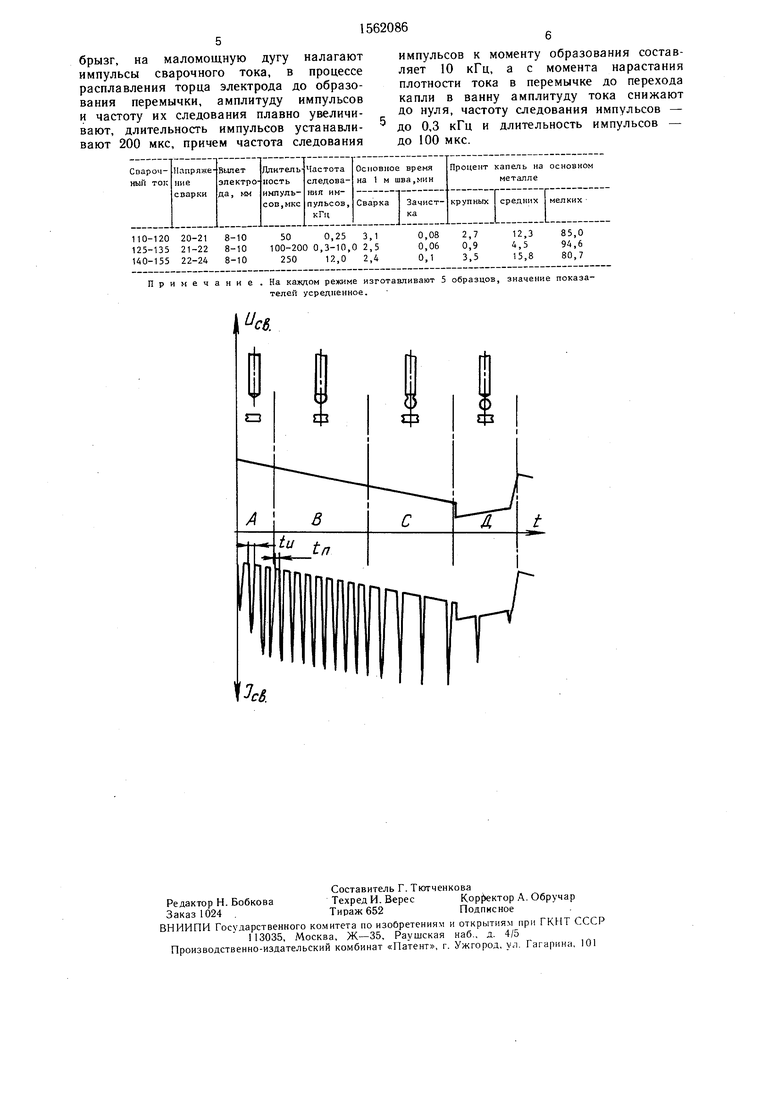

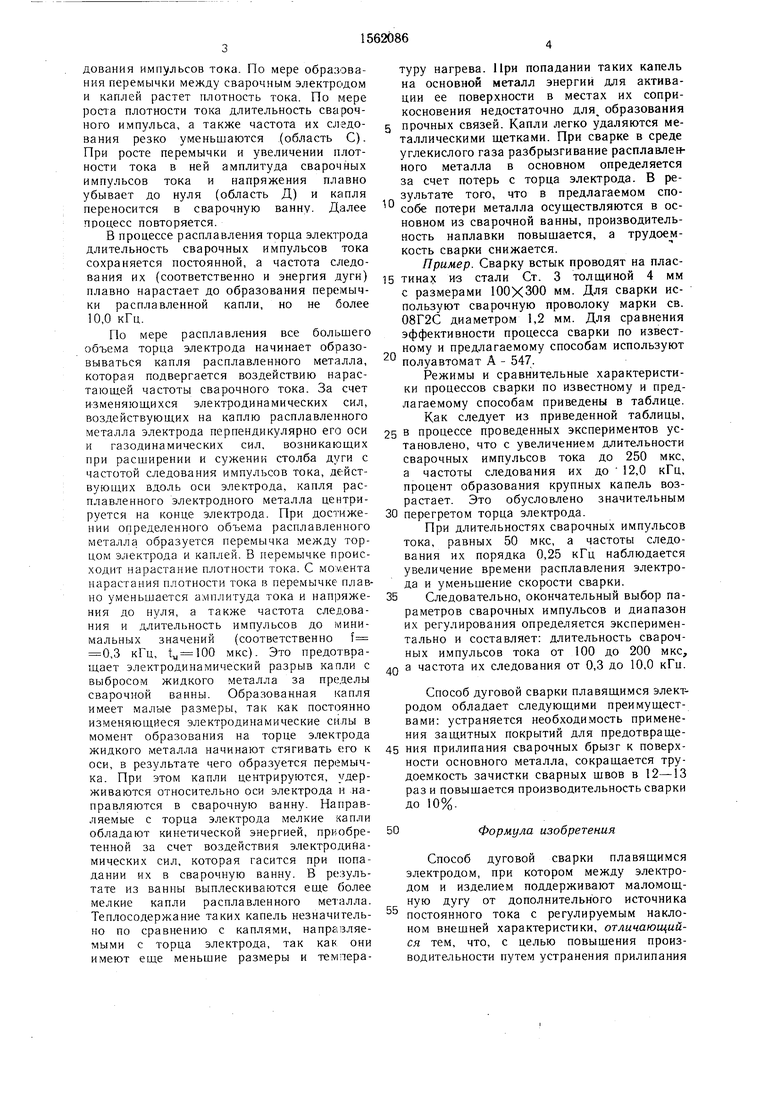

На чертеже изображены осциллограммы сварочного тока и напряжения и механизм формирования сварочной капли.

Плаващаяся электродная проволока и изделие подключены к двум источникам: маломощному постоянного тока с падающей характеристикой, на который налагают импульсы от источника тока повышенной частоты.

На чертеже по оси X отложено время t, а по оси У напряжение U и ток 1 маломощной дуги, и импульсы тока повышенной частоты 1Ц, разделенные паузой

V

Как видно из осциллограммы, в момент

включения источника сварочного тока повышенной частоты в переходный период (область А) происходит плавное нарастание амплитуды сварочных импульсов тока, а в области В.- восстановившийся режим В областях А и В происходит формирование на сварочном электроде капли и ее центрирование относительно оси частотой елесд ct ьэ

о оо

0

дования импульсов тока По мере образования перемычки между сварочным электродом и каплей растет плотность тока. По мере роста плотности тока длительность сварочного импульса, а также частота их следования резко уменьшаются (область С). При росте перемычки и увеличении плотности тока в ней амплитуда сварочных импульсов тока и напряжения плавно убывает до нуля (область Д) и капля переносится в сварочную ванну. Далее процесс повторяется.

В процессе расплавления торца электрода длительность сварочных импульсов тока сохраняется постоянной, а частота следования их (соответственно и энергия дуги) плавно нарастает до образования перемычки расплавленной капли, но не более 10,0 кГц.

По мере расплавления все большего объема торца электрода начинает образовываться капля расплавленного металла, которая подвергается воздействию нарастающей частоты сварочного тока. За счет изменяющихся электродинамических сил, воздействующих на каплю расплавленного металла электрода перпендикулярно его оси и газодинамических сил, возникающих при расширении и сужении столба дуги с частотой следования импульсов тока, действующих вдоль оси электрода, капля расплавленного электродного металла центрируется на конце электрода. При достижении определенного объема расплавленного металла образуется перемычка между торцом электрода и каплей. В перемычке происходит нарастание плотности тока. С момента нарастания плотности тока в перемычке плавно уменьшается амплитуда тока и напряжения до нуля, а также частота следования и длительность импульсов до минимальных значений (соответственно f 0,3 кГц, мкс). Это предотвращает электродинамический разрыв капли с выбросом жидкого металла за пределы сварочной ванны. Образованная капля имеет малые размеры, так как постоянно изменяющиеся электродинамические силы в момент образования на торце электрода жидкого металла начинают стягивать его к оси, в результате чего образуется перемычка. При этом капли центрируются, удерживаются относительно оси электрода и направляются в сварочную ванну. Направляемые с торца электрода мелкие капли обладают кинетической энергией, приобретенной за счет воздействия электродинамических сил, которая гасится при попадании их в сварочную ванну. В результате из ванны выплескиваются еще более мелкие капли расплавленного металла. Теплосодержание таких капель незначительно по сравнению с каплями, направляемыми с торца электрода, так как они имеют еще меньшие размеры и темпера0

0

туру нагрева. При попадании таких капель на основной металл энергии для активации ее поверхности в местах их соприкосновения недостаточно для, образования прочных связей. Капли легко удаляются металлическими щетками. При сварке в среде углекислого газа разбрызгивание расплавленного металла в основном определяется за счет потерь с торца электрода. В результате того, что в предлагаемом способе потери металла осуществляются в основном из сварочной ванны, производительность наплавки повышается, а трудоемкость сварки снижается.

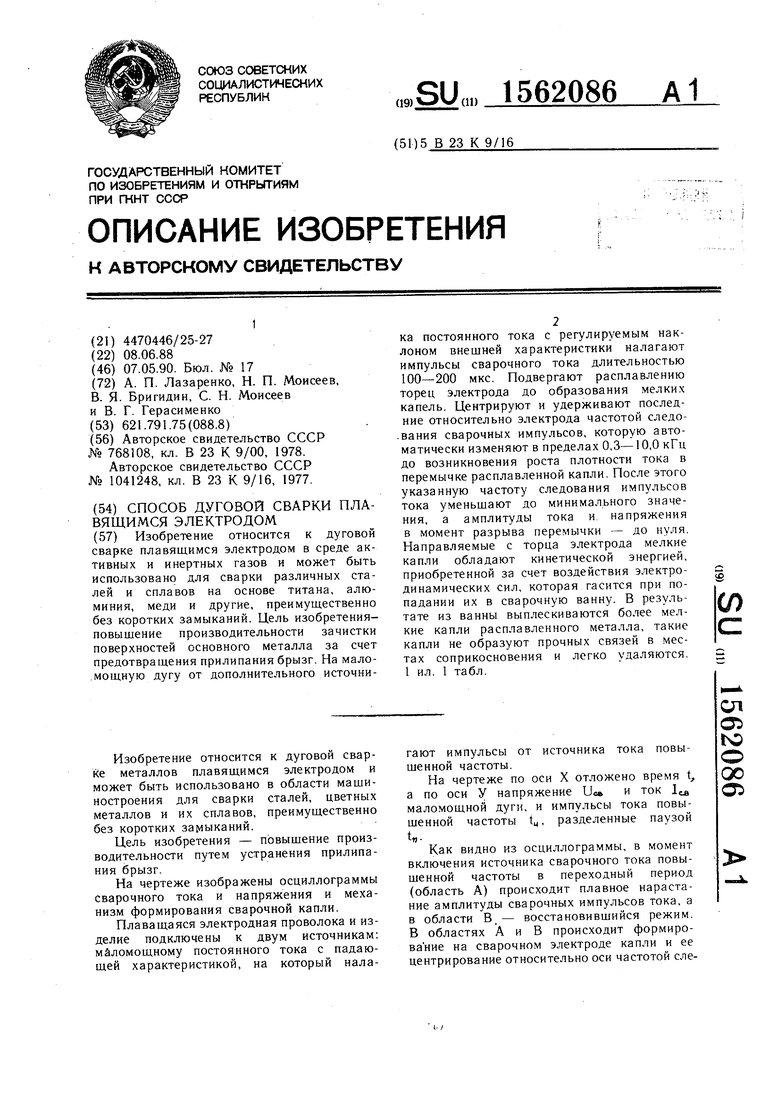

Пример. Сварку встык проводят на плас- 5 тинах из стали Ст. 3 толщиной 4 мм с размерами 100X300 мм. Для сварки используют сварочную проволоку марки св. 08Г2С диаметром 1,2 мм. Для сравнения эффективности процесса сварки по известному и предлагаемому способам используют полуавтомат А - 547.

Режимы и сравнительные характеристики процессов сварки по известному и предлагаемому способам приведены в таблице.

Как следует из приведенной таблицы, 5 в процессе проведенных экспериментов установлено, что с увеличением длительности сварочных импульсов тока до 250 мкс, а частоты следования их до 12,0 кГц, процент образования крупных капель возрастает. Это обусловлено значительным 0 перегретом торца электрода.

При длительностях сварочных импульсов тока, равных 50 мкс, а частоты следования их порядка 0,25 кГц наблюдается увеличение времени расплавления электрода и уменьшение скорости сварки. 5 Следовательно, окончательный выбор параметров сварочных импульсов и диапазон их регулирования определяется экспериментально и составляет: длительность сварочных импульсов тока от 100 до 200 мкс, Q а частота их следования от 0,3 до 10,0 кГц.

Способ дуговой сварки плавящимся электродом обладает следующими преимуществами: устраняется необходимость применения защитных покрытий для предотвраще- 5 ния прилипания сварочных брызг к поверхности основного металла, сокращается трудоемкость зачистки сварных швов в 12-13 раз и повышается производительность сварки до 10%.

0Формула изобретения

Способ дуговой сварки плавящимся электродом, при котором между электродом и изделием поддерживают маломощную дугу от дополнительного источника 5 постоянного тока с регулируемым наклоном внешней характеристики, отличающийся тем, что, с целью повышения производительности путем устранения прилипания

брызг, на маломощную дугу налагают импульсы сварочного тока, в процессе расплавления торца электрода до образования перемычки, амплитуду импульсов и частоту их следования плавно увеличивают, длительность импульсов устанавливают 200 икс, причем частота следования

импульсов к моменту образования составляет 10 кГц, а с момента нарастания плотности тока в перемычке до перехода капли в ванну амплитуду тока снижают до нуля, частоту следования импульсов - до 0,3 кГц и длительность импульсов - до 100 икс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки | 1990 |

|

SU1768366A1 |

| Способ импульсной дуговой сварки | 1986 |

|

SU1449273A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ | 2003 |

|

RU2253551C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1997 |

|

RU2120843C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2001 |

|

RU2209713C2 |

| Способ дуговой сварки плавящимся электродом в среде защитных газов | 1990 |

|

SU1712096A1 |

| СПОСОБ РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ МОДУЛИРОВАННЫМ ТОКОМ КОРНЕВОГО ШВА | 2008 |

|

RU2371288C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОКРЫТЫМ ЭЛЕКТРОДОМ ВЕРТИКАЛЬНОГО ШВА МЕТОДОМ "СВЕРХУ-ВНИЗ" | 2004 |

|

RU2288821C2 |

| Устройство для стабилизации сварочного тока при сварке постоянным током с периодическими короткими замыканиями | 1981 |

|

SU1087282A1 |

| СПОСОБ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ МОДУЛИРОВАННЫМ ТОКОМ | 2009 |

|

RU2418659C1 |

Изобретение относится к дуговой сварке плавящимся электродом в среде активных и инертных газов и может быть использовано для сварки различных сталей и сплавов на основе титана, алюминия, меди и др., преимущественно без коротких замыканий. Цель изобретения - повышение производительности зачистки поверхностей основного металла за счет предотвращения прилипания брызг. На маломощную дугу от дополнительного источника постоянного тока с регулируемым наклоном внешней характеристики налагают импульсы сварочного тока длительностью 100 - 200 мкс. Подвергают расплавлению торец электрода до образования мелких капель. Центрируют и удерживают последние относительно электрода частотой следования сварочных импульсов, которую автоматически изменяют в пределах 0,3 - 10,0 кГц до возникновения роста плотности тока в перемычке расплавленной капли. После этого указанную частоту следования импульсов тока уменьшают до минимального значения, а амплитуды тока и напряжения в момент разрыва перемычки - до нуля. Направляемые с торца электрода мелкие капли обладают кинетической энергией, приобретенной за счет воздействия электродинамических сил, которая гасится при попадании их в сварочную ванну. В результате из ванны выплескиваются более мелкие капли расплавленного металла, такие капли не образуют прочных связей в местах соприкосновения и легко удаляются. 1 ил., 1 табл.

Примечание . На казкдом режиме изготавливают 5 образцов, значение показателей усредненное.

| Способ электродуговой сварки с короткими замыканиями дугового промежутка | 1978 |

|

SU768108A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ дуговой сварки плавящимся электродом | 1977 |

|

SU1041248A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-05-07—Публикация

1988-06-08—Подача