4i СО 4ib

Г) ()

{ие во времени этого сигнала и сигнала ала цикла резки, подаваемого с задан- л периодом. Если в какой-то момент вре- и метка находится в зоне контроля фотоИзобретение относится к пищевой промышленности и может быть использовано в автоматах для изготовления пакетов.

Цель изобретения - уменьшение брака за счет повышения точности управления под|ачей материала.

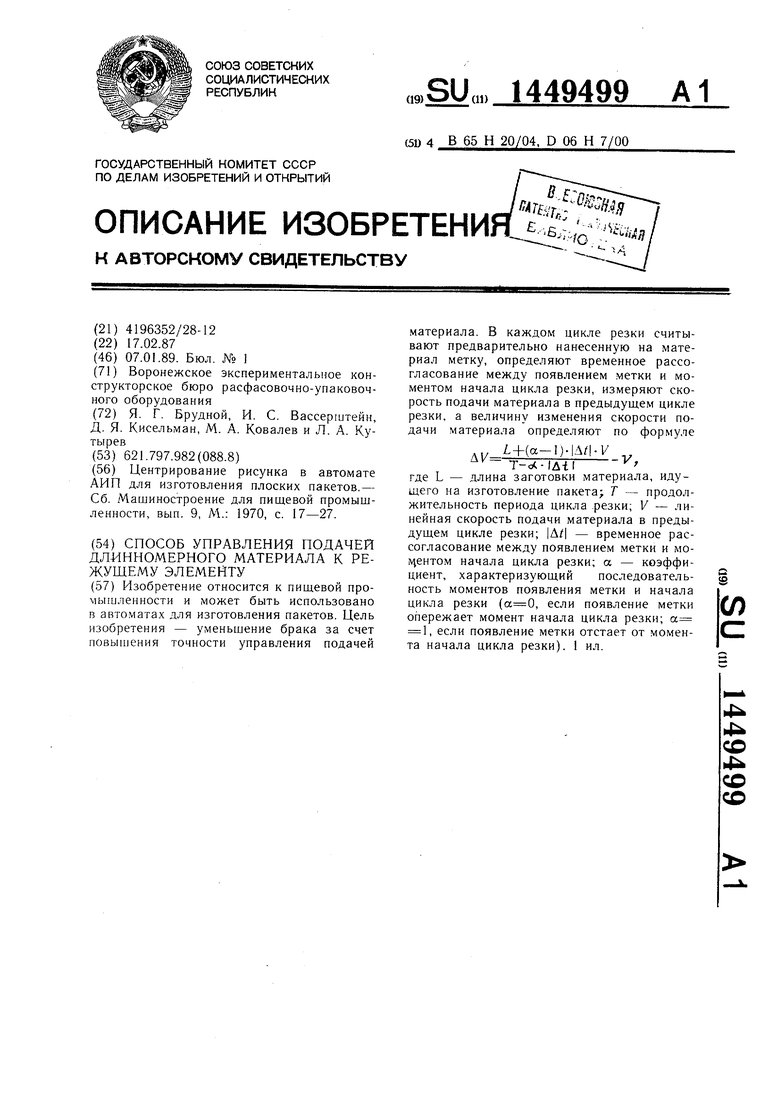

На чертеже изображен вариант устрой- СТВ&, реализующего способ.

рпособ управления подачей длинномер- ногэ материала к режущему элементу осуществляют следующим образом.

В каждом цикле резки материала считывают фотЪдатчиком сигнал с предварительно наьесенной на материал метки, расположен- Hof в поле рисунка, и сопоставляют поло- же Hai

НЫ1

дат|4ика и совпадает с началом цикла резки, то управляющий сигнал на изменение ли- не{|ной скорости подачи упаковочного мате- в следующем цикле работы автомата не сформируется.

IB случае несовмещения сигналов появ- контрольной метки и начала цикла определяют временное рассогласова- ни между этими сигналами, одновременно изilepяют скорость подачи материала и про- коррекцию скорости подачи в сле- ду|ощем цикле резки.

i Например, если метка появляется раньше цикла резки, т. е. фотодатчик выдает сигнал о появлении метки, хотя сигнал начала цикла резки еще не появился, то для ком- пei caции рассогласования между момента- мИ появления указанных выше сигналов в следующем цикле работы автомата фор- мфуют управляющий сигнал на увеличение скорости подачи упаковочного материала.

: Если первым появляется сигнал начала цикла резки, а сигнал метки появляется поз- ж(6, то формируют управляющий сигнал на за медление скорости подачи упаковочного мг|териала в следующем цикле резки.

Величину коррекции скорости ЛУ подачи упаковочного материала определяют следующим образом.

Пусть первой появилась метка и через время А/ начался отсчет начала цикла резки. При этом скорость подачи упаковочного материала равна V. В этом случае величину коррекции скорости ЛК определяют из соотношения (1/+Д1/) , так как время Т между циклами резки и расстояние L между соседними метками фиксированы.

Аналогично, если метка появилась позже н ачала цикла резки, то до появления следующей метки после момента начала цикла рфзки остается время Т-Л и расстояние, кфторое необходимо пройти следующей мет- к(& от этого момента составляет L. Тогда находят из выражения

()-(T-M)L.

25

Вводя параметр а, характеризующий порядок появления метки и начала цикла резки, и обобщая оба приведенных выше соотношения, получают формулу для определения величины изменения скорости подачи упаковочного материала.

L+(a-l)-|A/l-l/., 7-а.|А/1

рде -длина заготовки материала, иду- 10щего на изготовление пакета;

Т продолжительность периода цикла резки;

V -линейная скорость.подачи материала в предыдущем цикле резки; М - временное рассогласование между появлением метки и моментом начала цикла резки;

а - коэффициент, характеризующий последовательность моментов появления метки и начала цикла 20резки ( в случае, если появление метки опережает момент начала цикла резки; . если появление метки отстает от момента начала цикла резки). Пример управления подачей длинномерного материала к режущему инструменту по предлагаемому способу.

В качестве исходных данных используют следующие значения параметров, входящих в указанную формулу: мм; 1 200 мм/с; ,05 с; с.

Расчеты проводят для двух возможных вариантов.

Вариант первый. Метка появляется рань- nje начала цикла резки, т. е. . В этом случае должен быть сформирован управ- 25 ляющий сигнал на замедление скорости подачи упаковочного материала в следующем цикле резки. Подставив в формулу для АК указанные исходные данные и значение а 0, получают AV -10мм/с.

Таким образом, скорость подачи мате- 40 риала в следующем цикле резки должна быть уменьшена на 10 мм/с.

Второй вариант. Метка появляется позже начала цикла резки, т. е. . Б этом случае л,олжеп быть сформирован управляющий дс сигнал на увеличение в следующем цикле резки скорости подачи упаковочного материала. Подставив исходные данные в формулу, получают ,5 мм/с.

Скорость подачи материала в следующем цикле резки должна быть увеличена на 50 10,5 мм/с.

На чертеже приведена блок-схема двух- канального фотоцентрирующего устройства, с электронной коррекцией для реализации предлагаемого способа.

Устройство содержит бесконтактный ко55 вечный выключатель (БКВ) 1, фотодатчик 2,

схемы 3-6 совпадения, триггеры 7 и 8, узел

9 блокировки коррекции, фотоимпульсный

датчик 10, счетчики 11 и i2, задатчики 13

и 14 времени, усилители 15 и 16 мощности, магнитные пускатели 17 и 18 и исполнительный механизм 19.

Вход БКВ 1 подключен к узлу 9 блокировки коррекции, схеме 3 совпадения и триг- геру 8. Фотодатчик 2 подключен к узлу 9 блокировки коррекции, схеме 4 совпадения и триггеру 7. Узел 9 блокировки коррекции подключен к схемам 3 и 4 совпадения.

Выход триггера 7 (канал I) подключен к задатчику 13 времени, а также через схему 5 совпадения, счетчик II, задатчик 13 времени, усилитель 15 мощности, магнитный пускатель 17 подключен к исполнительному механизму 19. Вход схемы 5 совпадения подключен к фотодатчику 10. .

Триггер 8 (канал II) подключен к задатчику 14 времени, а также через схему 6 совпадения, счетчик 12, задатчик 14 времени, усилитель 16 мощности, магнитный пускатель 18 подключен к исполнительному механизму 19. Вход схемы 6 совпадения подклю- чен к фотоимпульсному датчику 10.

Устройство работает следующим образом.

Если упаковочный материал движется со скоростью, согласованной с частотой цикла резки, то метка находится напротив фотодатчика 2 в момент, когда БКВ 1 срабатывает от флажка командоаппарата, устанавливающего цикл резки. Сигналы БКВ 1 и фотодатчика 2 одновременно поступают на вход узла 9 блокировки коррекции, который выдает сигнал запрета на схемы 3 и 4 сов- падения.

Если лента упаковочного материала движется с запаздыванием, то сигнал с БКВ 1 опережает сигнал с фотодатчика 2. В узле 9 блокировки коррекции по переднему фронту импульса от БКВ 1 в отсутствии импульса от фотодатчика 2 формируется сигнал разрешения длительностью, обеспечивающей срабатывание триггера 7 от заднего фронта сигнала БКВ 1 через схему 3 совпадения.

Пришедщий -позже сигнал фотодатчика 2 устанавливает триггер 7 в исходное положение. Узел 9 блокировки не срабатывает от сигнала фотодатчика 2. Сигнал от триггера 7 равный по длительности времени А задержки между срабатыванием БКВ 1 и фотодат- чика 2, поступает на схему 5 совпадения и задатчик 13 времени. Через схему 5 совпадения сигналы с фотоимпульсного датчика 10, связанного с движущимся упаковочным материалом, поступают на счетчик 11, из которого данные поступают в задатчик 13 времени. Блок задатчика 13 времени по величине Д/, полученной из триггера 7, величине А/,, равной абсолютному отклонению длины поданного материала от величины L и полученной из счетчика 11, величине L, устанавливаемой программно оператором, определяет величину напряжения, пропорционального А1/. Текущая скорость V определяется из отношения величин AL, At. За0

5

О

датчик 13 времени включает магнитный пускатель 17 через усилитель 15 мощности на время, пропорциональное величине изменения скорости AV. В результате исполнительный механизм увеличивает скорость подачи упаковочного материала.

В следующем цикле работы автомата, если упаковочный материал продолжает идти с запаздыванием, происходит noBjope- ние логических операций и на счетчик 11 ускорения поступает следующая серия импульсов с фотоимпульсного датчика 10. И так продолжается до тех пор, пока на вход счетчика 11 ускорения не поступит количество импульсов, заданных программой. После этого происходит отработка на коррекцию, т. е. сигнал со счетчика 11 ускорения поступает на времязадающее устройство 13 и через усилитель 15 мощности включает магнитный пускатель 17 на время, установленное задатчиком 13. В результате на исполнительный механизм подается команда на увеличение скорости подачи упаковочного материала.

При поступлении сигнала с фотодатчика 2 раньше сигнала с БКВ 1 происходит автоматическая коррекция скорости движения упаковочной ленты в направлении ее уменьшения по каналу И аналогично, как и по каналу I.

Формула изобретения

Способ управления подачей длинномерного материала к режущему элементу преимущественно при изготовлении пакетов, заключающийся в том, что в каждом цикле резки считывают предварительно нанесенную на материал метку, сравнивают моменты появления метки и начала цикла резки и при рассогласовании указанных значений определяют очередность их появления, в зависимости от которой изменяют скорость подачи материала, отличающийся тем, что, с целью уменьшения брака за счет повышения точности управления подачей материала определяют временное рассогласование между появлением метки и моментом начала цикла резки, измеряют скорость подачи материала в предыдущем цикле резки, а вели- 4H}iy АК изменения скорости подачи материала определяют по формуле

L+(oi-).M-V ,, Г-а.|А/|

где L -длина заготовки материала, идущего на изготовление пакета; Т - продолжительность периода цикла

резки;

V - линейная скорость подачи материала в предыдущем цикле резки; |А/| - временное рассогласование между появлением метки и моментом начала цикла резки;

dt - коэффициент, характеризующий последовательность моментов появления метки и начала цикла резки (, если появление метки опережает момент начала цикла резки; , если появление метки отстает от момента начала цикла резки).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство подачи рулонной бумаги на печать | 1986 |

|

SU1440747A1 |

| Электрогидравлический следящий привод | 1985 |

|

SU1269092A1 |

| МЕХАНИЗМ ПОДАЧИ РУЛОННОЙ ЛЕНТЫ В ЗАВЕРТОЧНЫХ И ИМ ПОДОБНЫХ МАШИНАХ | 1973 |

|

SU368133A1 |

| Устройство для измерения мощности и герметичности цилиндров двигателля внутреннего сгорания | 1987 |

|

SU1493897A1 |

| Устройство для программного управления хроматографом | 1985 |

|

SU1287110A1 |

| Устройство для управления перемоточным станком | 1982 |

|

SU1087594A1 |

| Измеритель геометрических размеров проката | 1990 |

|

SU1767328A1 |

| Автомат для шлифования винтовых канавок | 1985 |

|

SU1713778A1 |

| Устройство для управления дозатором сыпучих компонентов стекольной шихты | 1986 |

|

SU1321699A1 |

| Устройство управления мерным резом проката | 1980 |

|

SU927422A1 |

Изобретение относится к пищевой промышленности и может быть использовано в автоматах для изготовления пакетов. Цель изобретения - уменьшение брака за счет повышения точности управления подачей материала. В каждом цикле резки считывают предварительно нанесенную на материал метку, определяют временное рассогласование между появлением метки и моментом начала цикла резки, измеряют скорость подачи материала в предыдущем цикле резки, а величину изменения скорости подачи материала определяют по формуле 1+(а-1).Ш|.1/ T-oC-lAil где L - длина заготовки материала, идущего на изготовление пакета Т - продолжительность периода цикла .резки; V - линейная скорость подачи материала в предыдущем цикле резки; |А/| - временное рассогласование между появлением метки и мо- ivieHTOM начала цикла резки; а - коэффициент, характеризующий последовательность моментов появления метки и начала цикла резки (, если появление метки опережает момент начала цикла резки; а 1, если появление метки отстает от момента начала цикла резки). 1 ил. S сл

Каиа/)1

| Центрирование рисунка в автомате АИП для изготовления плоских пакетов.- Сб | |||

| Машиностроение для пищевой промышленности, вып | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1989-01-07—Публикация

1987-02-17—Подача