обработке винтовых канавок шлифовальным кругом и деление на заданное число обрабатываемых винтовых канавок. Винтовое движение изделия обеспечивается при совместной работе двух шаговых двигателей, а деление - дополнительным поворотом шагового двигателя вращения шпинделя после окончания обработки винтовых канавок. Схема деления обеспечивает в процессе обработки винтовых канавок постоянное сравнение фактического углового положения шпинделя с начальным угловым положением шпинделя при обработке первой винтовой канавки. Сигнал для начала обработки очередной винтовой канавки формируется при совпадении числа импульсов, отработанных шаговым двигателем вращения шпинделя с момента окончания обработки предыдущей винтовой канавки, с числом импульсов, определяющим момент начала обработки следующей канавки. Это число задается предварительно с отсчетом от момента начала обработки первой винтовой канавки. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ ПРИВОДАМИ СТАНКА-АВТОМАТА ДЛЯ ШЛИФОВАНИЯ ВИНТОВЫХ КАНАВОК РЕЖУЩЕГО ИНСТРУМЕНТА | 1990 |

|

RU2031771C1 |

| СИСТЕМА УПРАВЛЕНИЯ ПРИВОДАМИ СТАНКА-АВТОМАТА ДЛЯ ОБРАБОТКИ ВИНТОВЫХ КАНАВОК НА ИЗДЕЛИИ | 1993 |

|

RU2082594C1 |

| Станок для шлифования канавок | 1978 |

|

SU1194653A1 |

| УСТРОЙСТВО ДЛЯ ОБТОЧКИ КРИСТАЛЛОВ | 1991 |

|

RU2030998C1 |

| Устройство для программного управления шаговым двигателем | 1988 |

|

SU1596308A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

| Устройство для программного управления намоточным станком | 1989 |

|

SU1725184A1 |

| Устройство для регулирования синхронногоХОдА зубООбРАбАТыВАющЕгО CTAHKA | 1978 |

|

SU822772A3 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Устройство стабилизации скорости резания для токарно-винтовых станков с числовым программным управлением | 1983 |

|

SU1180845A1 |

Изобретение относится к устройствам, предназначенным для шлифования винтовых канавок режущего инструмента. Цель изобретения - сокращение времени на переналадку и расширение технологических возможностей. Автомат содержит каретку 3, установленную на направляющих качения 2 с возможностью возвратно-поступательного перемещения от привода с шаговым двигателем 4, установленную на каретке 3 бабку изделия 6, шпиндель которой имеет привод вращения от шагового двигателя 7^ а также систему управления, которая обеспечивает винтовое движение изделия при/СО Xl XI 00

Изобретение относится к машиностроению, в частности к станкам для шлифования винтовых канавОк режущего инструмента.

Целью изобретения является сокращение времени на переналадку автомата и расширение его технологически) возможностей путем автоматического управления процессом деления.

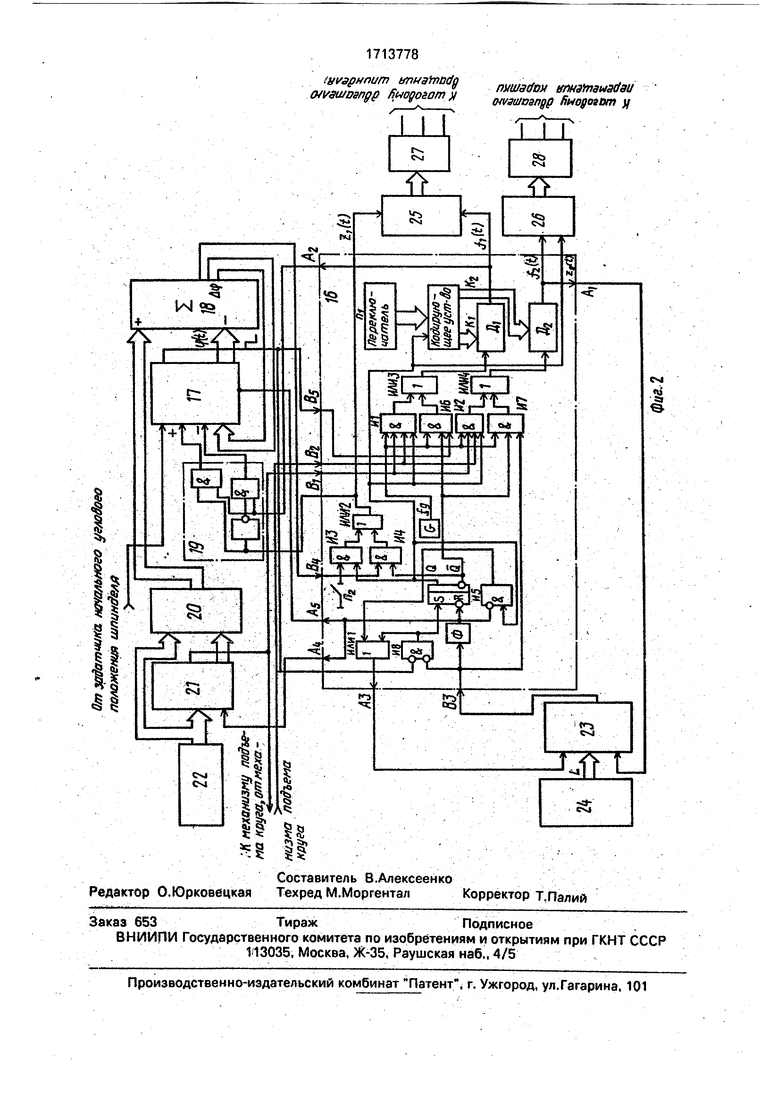

На фиг. 1 изображена кинематическая схема автомата; на фиг.2 - функциональная схема систёмы.управления автоматом;

На станине 1 на направляющих 2 качения установлена каретка 3 с возможностью возвратно-Ноступательного перемещения, от шагового двигателя 4. На каретке на направляющих 5 качения установлена бабка изделия 6 со шпинделем, имеющим привод вращения от шагового двигателя 7. Бабка изделия устройство 8для автоматического зажима изделия.

В каретку 3 встроен поршневой привод 9 с регулируемым ходом, связанный с бабкой изделия 6. Поддерживающая призма 10, на которую опирается обрабатываемое изделие в процессе вышлифовки винтовой канавки шлифовальным алмазным кругом 11, установлена на каретке 3.

Шлифовальный круг 11 имеет специальный профиль, обеспечивающий одновременную обработку канавки и спинки обрабатываемого инструмента, и может быть введен в контакт с обрабатываемым инструментом посредством механизма 12 подъема круга. Для обеспечения загрузки и выгрузки обрабатываемого изделия втомат имеет манипулятор (не показан).

На шпинделе бабки изделия установлен диск 13, имеющий отверстие и фотодатчик 14. Диск 13 и фотодатчик 14 составляют задатчик начального углового положения шпинделя изделия. Фотодатчйк 14, шаговые двигатели 4 и 7, а также механизм подъема круга связаны с 15 управления, которая состоит из блока 16 управления, счетного датчика 17 углового положения цпинделя изделия, сумматора 18, коммутатора 19 сигналов задатчика 20 исходных угловых положений шпинделя, счетчика 21 числа канавок, программного переключателя 22 числа канавок счетчика

23длины обработки, программного переключателя 24 длины обработки, распределителей 25 и 26 и усилителей 27 и 28. Выходы программных переключателей 22 и

24подключены к информационным входам соответствующих счетчи15ов 21 и 23, первый

и второй выходы блока 16 управления, а также его кодоимпульсные выходы связаны через распределители 25 и 26 импульсов с входами соответствующих усилителей, 27 и. 28 мощности, подключенных к обмоткам

шаговых двигателей 4 и 7. Второй кодоимпульсный выход блока 16 управления подключен также к импульсному входу счетчика 23 длины обработки, а первый управляющий выход блока управления связан с входом приема кода счетчика 21 числа канавок, выход которого соединен с первым синхронизирующим входом блока управления. Второй синхронизирующий вход блока 16 управления связан с нулевым выходом счетчика23.

Фотодатчик 14 соединен с входом сброса счетного датчика 17, вход прямого счета которого связан с первым выходом, а вход

обратного счета - с вторым выходом коммутатора 19 сигналов. Импульсный вход коммутатора 19 сигналов подключен к первому кодоимпульсному выходу блока 16 управления, а управляющий вход- к второму управляющему выходу блока управления.

Нулевой выход счетного датчика 17 соединен с блоком 16 управления, а информационные выходы этого датчика подключены

к соответствующим первым входам сумматора 18,

Знаковый выход сумматора 18 связан с первым входом блока 16 управления, информационные выходы - с информационными входами датчика 17, а вторые входы с соответствующими выходами задатчика 20 исходных угловых положений.

Первые входы задатчика 20 исходных угловых положений соединены с выходами программного переключателя 22. а вторые - с выходами счетчика 21 числа канавок, Нулевой выход которого подключен к выходу блока 16 управления на механизм подъема круга.

Автомат работает следующим образом.

В исходном поло) отверстие диска 13 находится на путисветового потока фотодатчика 14. Полученный сигнал подается на вход сброса счетного датчика 17 углового положения шпинделя и переводит его а нулевое состояние.

На входы приема кода счетчика 23 длины обработки и счетчика 21 числа канавок подается команда для установки их в исходное состояние, которое определяется положением соответствующих программных переключателей 24 и 22.

Работа автомата в цикле начинается с загрузки манипулятором и закрепления с помощью устройства 8 изделия в шпинделе. После этого бабка изделия 6 поршневым приводом 9 подводится в зону обработки, где изделие ложится на поддерживающую призму 10. Включается привод механизма 12 подъема круга. .Круг 11 опускается и-в систему 15 управления подается сигнал, который поступает на вход блока 16 управления. По зтому сигналу с первого и второго кодоимпульсных выходов блока управления пода1бтся импульсы на распределители 25 и 26 импульсов, а затем через усилители 27 и 28 на шаговые двигатели 4 и 7. Совместная работа шаговых двигателей по программе Обеспечивает вращение и осевое перемещение изделия, что приводит в процессе шлифования к образованию на изделии винтовой канавки. С началом вращения шагового двигателя 7с первого кодоимпульсного выхода блока 16 управления импульсы также подаются на импульсный вход коммутатора 19 сигналов, который по управляющему сигналу с второго управляющего выхода блока 16 управления переключает подачу импульсов с первого входа коммутатора 19 на вход прямого счета счетного датчика 17 углового положения шпинделя.

Датчик 17 отсчитывает число шагов, отработанных двигателем 7. Поскольку каждый шаг двигателя соответствует повороту

его на определенный угол (в данном случае 1.5, то в любой момент известно угловое положение шпинделя бабки изделия. С кажд дым полным оборотам шпинделя отверстие 5 диска 13, пересекая световой поток фотодатчика 14, вызывает сигнал, который, поступая на вход сброса счетного датчика 17, приводит его в нулевое состояние.

С информационных выходов датчика 17 10 двоичный код углового положения шпинделя постоянно поступает на вход сумматора 18. На. второй вход сумматора с задатчика 20 исходных угловыхположений поступает код исходного углового положения, в котором должен находиться шпиндель в начале обработки следующей канавки. Этот код задается состоянием программного переключателя 22 и состоянием счетчика 21 числа канавок.

0 В сумматоре 18 производится сравнение кода фактического углового положения шпинделя изделия и кода его исходного углового положения в начале обработки следующей канавки, и результат сравнения с

5 информационного выхода сумматора (одается на информационный вход датчика 17. По дости кении заданной на счетчике 23 длины обработки канавки этот счетчик приводится в нулевое состояние и с его нулевого выхода через блок управления на вход приема кода датчика 17 подается сигнал, который устанавливает в этом датчике код, соответствующий результату сравнения, поступившему с сумматора. Одновременно с

5 знакового выхода сумматора 18 на блок 16 - управления поступает знак результата сравнения, что вызывает подачу команды с второго управляющего выхода блока управления на коммутатор 19 сигналов на

0 переключение поступающих на датчик 17 импульсов с прямогО.счета на обратный.

С третьего управляющего выхода блока управления на вход приема кбда счетчика 23 подается код, определяющий величину отвода бабки изделия в исходное положение для обработки следующей канавки, а на импульсный вход этого счетчика с второго кодоимпульсного выхода блока управления поступают импульсы, одновременно: подаваемые на шаговый двигатель 4, режим вращения которого по сигналу с второго знакового выхода блока управления меняется на противоположный. Шаговый двигатель 7 поворачивается на угол, определяемый кодом

5 на датчике 17, который теперь работает в режиме вычитания поступающих импульсов. При окончании счета на нулевом выходе датчика 17 появляется сигнал, который поступает на блок управления. По этому сигналу подача импульсов на шаговый двигатель 7 прекращается и он останавливается, Шпиндель бабки изделия занимает угловое положение, соответствующее началу обработки очередной канавки.

Шаговый двигатель 4 в это время вращается на ускоренном ходу и отводит бабку изделия на величину, определяемую кодом на счетчике 23, работающем в режиме вычитания. По окончании счета на нулевом выходе счетчика 23 появляется сигнал, который подается на второй синхронизирующий вход блока управления. По этому сигналу подача импульсов на двигатель А прекращается, он останавливается и бабка изделия занимает положение, исходное для начала обработки очередной канавки.

Сигналом для начала обработки следующей канавки служит выход в нулевое состояние того из счетчиков 21 или 23, который закончил счет последним. Этим достигается независимость продолжительности процесса деления от времени возврата шпинделя изделия в исходное положение.

Цикл повторяется до момента окончания обработки последней канавки. В этот момент счетчик 21 приводится в нулевое состояние и с его нулевого выхода на первый синхронизирующий вход блока управления поступает сигнал По этому сигналу шагдвый двигатель 7 вращения шпинделя поворачивает шпиндель до совпадения отверстия диска 13 со световым потоком датчика 14. В этом положении двигатель 7 отключается и шпиндель останавливается.

Шаговый двигатель 4 в это время, работая на ускоренном ходу, возвращает каретку с бабкой изделия в исходное положение до срабатывания конечного выключателя (не показан). Сигнал с нулевого выхода счетчика 21 одноёременно поступает на механизм 12 подъема круга, что приводит к срабатыванию привода механизма на отвод круга 11 от изделия. После выхода в исходное положение шпинделя изделия и каретки подается команда на отвод бабки изделия 6 в зону загрузки поршневым приводом 9, где цанга бабки разжимается с помощью устройства 8, и манипулятор производит удаление обработанного изделия и загрузку заготовки. Цикл обработки изделия повторяется.

В примере выполнения, приведенном на фиг.2, блок управления состоит из RSтриггера режима paбotы, восьми элементов И, четырех элементов ИЛИ, переключателя П1, задающего шаг нарезаемой винтовой канавки, кодирующего устройства (КУ), двух программируемых делителей Д1 и Да частоты, переключателя П2, задающего направление нарезаемой винтовой канавки.

генератора G импульсов и формирователя Ф импульсов.

Работа начинается с приема в счетчик 21 кода числа нарезаемых канавок. При

этом с выхода счетчика 21 на соответствующий вход блока управления поступает сигнал BI 1 и происходит опускание обрабатывающего круга. После опускания круга на другом входе блока управления появляется сигнал . Сигналы поступают на элементы И1 и И2 и, так как в исходном состоянии триггер режима работы находится в положении , , то импульсы генератора G частотой fg(t) подаются

на входы делителей Дт и Д2 с коэффициенами деления KI и К2, задаваемыми переключателями П1 и КУ,

Это соответствует вращению шаговых двигателей с частотами

fl(t)fg(t)/Ki; f2 (t) f9(t)/K2.

Коэффициенты Ki и К2 определяют шаг нарезаемой винтовой канавки. Направление вращения двигателя шпинделя 2i(t) в этом случае определяется переключателем

П2, так как на срответствующие входы схем И 3 и 4 подаются сигналы Q-1, . Сигнал Z2(t)1, поступающий с выхода Q триггера, обеспечивает подачу изделия вперед. Импульсные сигналы AI и А2 поступают соответственно на соответствующие входы . счетчика 23 длины обработки и коммутатора 19 сигналов. Коммутатор сигналов состоит из двух элементов И и одного элемента ИЛИ-НЕ и в соответствии с сигналом zi(t)

управляет счетом импульсов датчика 17.

По окончании обработки первой канавки счетчих 23 вырабатывает сигнал, поступающий на вход Вз блока управления. Сигнал на входе Вз преобразуется формирователем Ф в импульс, сбрасывающий по входу R триггер режима работы. Этот же импульс обеспечивает через элемент И 5 и элемент ИЛИ 1 прием кода величины перемещения L в счетчик 23 (выход Аз блока),

вычитание единицы из счетчика 21 числа канавок (выход А4 блока) и прием в счетный датчик 17 (выход AS) разности Ауо между требуемым угловым положением шпинделя уТг (t) и фактическим его положением (t),

определяемым кодом, который был подсчитан счетчиком. После установки триггера режима работы в состояние , обеспечивается: подъем круга 11 (на схеме не показана связь между триггером и входом управления механизма подъема круга): установка знака перемещения бабки изделия Z2(t)0, т.е. на отвод инструмента из зоны обработки; установка сигнала zi(t) в соответствии с выходным сигналом сумматора 18 (вход 84 блока) через схему И 4 и элемент ИЛИ 2, zi(t)1, если (t)-(t) О и zi(t) О, если (О Ч (t) О, что определяет выбор оптимального пути до во рота шпинделя при выходе изделия в начальное положение при нарезании следующей канавки; установка кодов Ki и К2 (на выходах КУ) в состояние, при котором

tl (th fg (t)/Kl flmax (t): f2(t) fa(t)/K2 f2max(t). где fimax (t), f2max (t) - максимальиые скорости отработки перемещения по соответствующим координатам.

Кроме того, сигнал разрешает прохождение импульсов с выхода генератора G через схемы И 6 и 7 и схемы ИЛИ 3 и 4 на входы делителей Д1 и Д2. При этом осуществляется ускоренный отвод инструмента в положение, соответствующее началу обработки второй канавки. Появление нулевого потенциала на выходе счётного датчика 17 (вход Bej блока} блокирует прохождение импульсов генератора G через схему И 6 на вход делителя Д1, fi(t)0, т.е. вызывает останов шпинделя в том угловом положении, которое соответствует началу обработки второй канавки. Появление нулевого потенциала на входе Вз блока управления через схему И 7 блокирует отвод бабки, f2(t)0. Однако приема кода L в счетчик 23 не происходит, так как сигнал О на соответствующем входе схемы .И 5 равен нулю. В тот момент, когда , т.е. когда заканчивается процесс отвода инструмента и разворота шпинделя для обработки второй канавки, через элемент И 8 устанавливается в состояние 0-1, триггер режима работы и принимается код L в счетЧик 23.

При этом начинается цикл обработки второй канавки.

Аналогично процесс нарезания винтовых канавок происходит до тех пор, пока содержимое счетчика 21 не станет равно нулю. При этом блокируются элементы И 1 и И 2, процесс нарезания канавок останавливается до занесения в счетчик 21 нового кода, задаваемого переключ;ателями 22..

Ф о р м у л а и 3 о б р е т е н и я Автомат для шлифования винтовых канавок режущего инструмента, содержащий каретку, установленную на направляющих качения с возможностью возвратно-поступательного перемещения от привода с. шаговым двигателем, установленную на каретке бабку изделия, шпиндель которой имеет привод вращения от шагового двигателя, а также систему управления шаговыми

двигателями, вклЪчающую программные переключатели эадания длины обработки и числа канавок, выходы которых подключены к информационным входам соответствующих счетчиков, блок управления, первый, второй и кодоимпульсные в 1ходы которого связаны через распределители импульсов с входами соответствующих усилителей мощности, подключенных к обмоткам шаговых 10 двигателей; причем второй кодоимпульсный выход блока управления связан с входом приема кода счетчика числа канавок, выход которого соединен с первым синхронизирующим входом блока управления, второй синхронизирующийч вход которого связан с нулевым выходом счетчика длины обработки,отличающийся тем,что,с целью сокращения времени на переналадку и расширения технологических возможностей, на шпинделе изделия автомата установлен задатчик начального углового положения изделия при обработке первой канавки, а в систему управления автомата дополнительно введены счетный датчик углового положения шпинделя изделия, задатчик исходных угловых положений шпинделя изделия, сумматор и коммутатор сигналов, при этом задатчик начального углового положения шпинделя соединен с

0 входом сброса счетного датчика углового положения шпинделя, вход прямого счета указанного датчика связан с первым выходом, а вход обратного счета - с вторым выходом коммутатора сигналов, импульсный

5 1 вход которого соединен С первым кодоим пульсным выходом блока управления, а управляющий вход - с вторым управляющим выходом блока управления, кроме того, нулевой выход счетного датчика углового положения шпинделя соединен с первым управляющим входом блока управления, а информационные выходы указанного датчика подключены к соответствующим первым входам сумматора, знаковый выход которого подключен к второму управляющему входу блока управления, а информационные выходы - к информационным входам счетного датчика углового положения шпинделя изделия, вторые же входы сумматора связа0 ны с соответствующими выходами за датчика исходных угловых положений шпинделя изделия, первые входы которого соединены с выходами г|рограммного переключателя числа канавок, а вторые - с выходами счет- 5 чика числа канавок, причем нулевой выход

счетчика числа канавок подключен к первому синхронизирующему входу блока управления.

...7-S

| Патент США № 4068414 | |||

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1992-02-23—Публикация

1985-05-29—Подача