4 4

СО

сл

01

Од

Изобретение касается производства строительных материалов и быть использовано для получения пористого гранулированного заполнителя, преимущественно из отходов теплоэлектростанций и углеобогащения.

Цель изобретения - снижение насып ной плотности и повьшение производительности печи.

Способ получения пористого заполнителя преимущественно из отходов т|еш1оэлектрос ганций и углеобогащения в| лючает сушку сьфьевых компонентов j измельчение, смешивание с добавками, г ануляцию увлажнённой смеси сушку гранул и последующий их обжиг во вращающейся печи при температуре в|спучивания, при этом сушку гранул ь|сущёствляют до равновесной влажное- тИ О - 1,5% при 300 - 350 С5 а в п|роцессе обжига проводят нагрев по- вЬрхности гранул со скоростью 350 5150°С/мин до температуры вспучивафя 1050 1150 с с последующей изо-

т ермической выдержкой 6-10 мин.

Пример. Для получе1шя пористого заполнителя используют смесь из отходов теплоэлектростанции - шпака Вурштынской ГРЭС в количестве 8Q и 20 мае Л отходов углеобогащений со связующей добавкой из бентонитовой., глины. Количество вводимой высоко- г ластичной добавки бентонитовой глины подбирают из условия получения сырцовых гранул требуемых размеров от ZjS до 10 мм.

Хиг«1ический состав используемых сырьевых компонентов представлен в табл. 1, а зерновой состав шлака - в табл. 2.

Шлак Бурштынской ГРЭС жидкотеку- чего удаления, представляет собой прозрачное кислое ферриалюмосиликат- ное стекло специфического составаj характеризуемое суммарным содержание стеклообразующих оксидов кремния, алюминия железа от 85 до 95 масД, Сырьевая смесь гранулируется на гарельчатом грануляторе куда пода- ется в количестве 13 - 17 маСс% вод 3 рранулятора сырцовые гранулы поступают на ленточные сушила, где высушиваются до равновесной вла кности О - 1,,5% отходящими газами температурой 300 - 350°С. Сухие сьфцовые гранулы сортируются на две фракции 2,5-5 и 5-10 мм и подвергаются интесивному нагреву до температуры вспу

Q

5 0

5

б g

д

s 5

чивания 1050 - 1150°С, который обеспечивается горелочным устройством печи. В процессе обжига температуру поверхности гранул с равновесной влажностью О - 155% поднимают от 20 до . 1050 - 1150°С со скоростью. 350 - 550°С/мин. При этом на поверхности образуется газонепроницаемая оболочка, создается в объеме гранул восстановительная среда, что приводит к газообразованию и вспучиванию. Затем сырцовые гранулы с газонепроницаемой оболочкой подвергаются изотермической выдержке при 1050 - 1150 С в течение 6-10 мин до перехода всего материала гранул в пиропластическое состояние и завершения полной реализации процесса вспучивания.

Свойства получаемого заполнителя представлены в табл« 3.

Способ обеспечивает снижение на- сьшной плотности заполнителя до уровня 250 - 360 кг/м и повышение производительности печи до 5,7 при выпуске гравия марки 400 по насыпной плотности.

Нагрев поверхности сырцовых гранул с равновесной влажностью 0-1,5% до it050-1t50 C со скоростью 350- , 550 С/мин обеспечивает образование оплавпенной газонепроницаемой оболочки в самом начале процесса термической обработки. Газонепроницаемая оболочка герметизирует гранулу от внешней диффузии газов и удерживает газовую фазу в массе гранулы. Изотермическая выдержка гранул в течение 6-10 мин обеспечивает постепенное накопление газовой фазы и переход твердой части гранулы в гшропластическое состояние от поверхности к ее центру. Это позволяет полностью использовать потенциальные возможности сырьевой смеси вспучиваться с образованием равномернопо- ристой структуры гранул и соответст веяно обеспечивать снижение насыпной плотности с получением гравия марки 250 400 при максимальной производительности печи.

Формула изо.бретения

Способ получения пористого заполнителя преимущественно-из отходов теплоэлектростан,ций и углеобогащения, включаюпщй сз шку сырьевых ком314495564

--- ™™, sH™-ЗГ

-:. ™. r-T

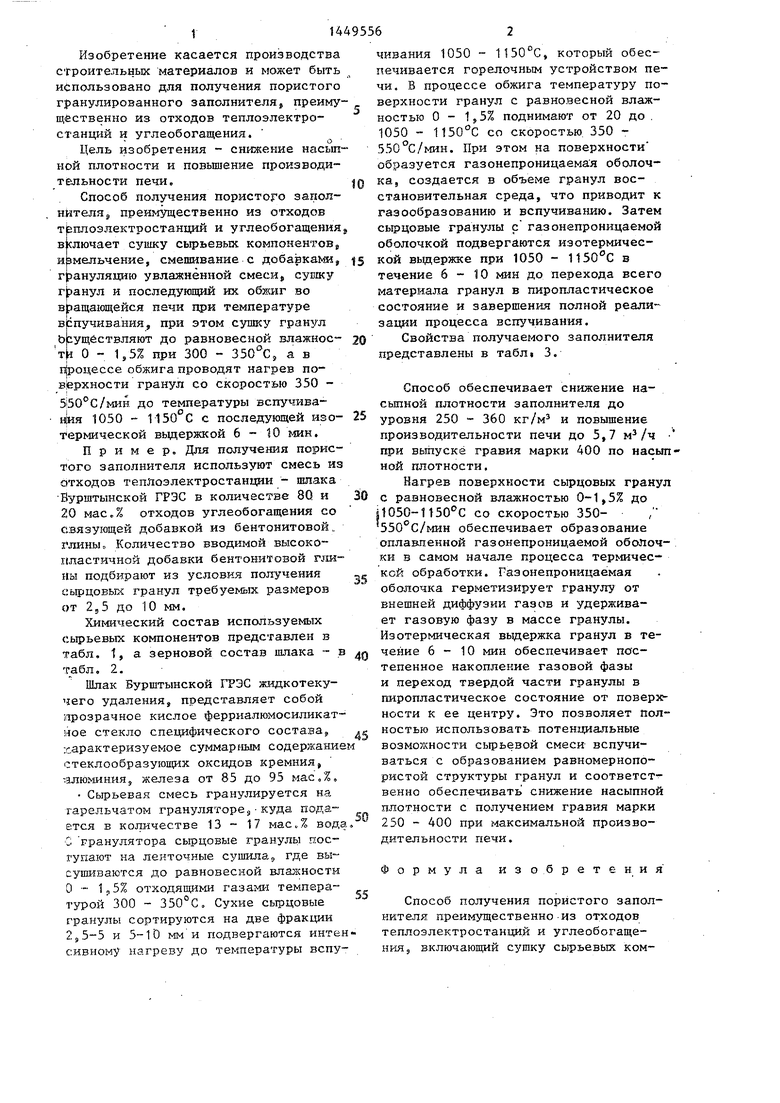

.,,Таблица 1

Сырье ,-Содержание компонентов, мас.%

- ---«-. май /о

---..-:-: Ii i4 L 3Ll °n F°T oT

Шлак Бурштынс- -

- 55.7422.2813,820,8 3.33 1,73 0,32 0,7 1,5

Отходы углеобо.га„е„„,«ОФ з,,38 36.05,8.036.820.5,2.5 ,.6 ,.250.«,.44, Глина Дашуковс- кого месторож„е„„,,7,56,,6.4,8,0,0.,6,2.3 0.,4 ,.6, 0.46

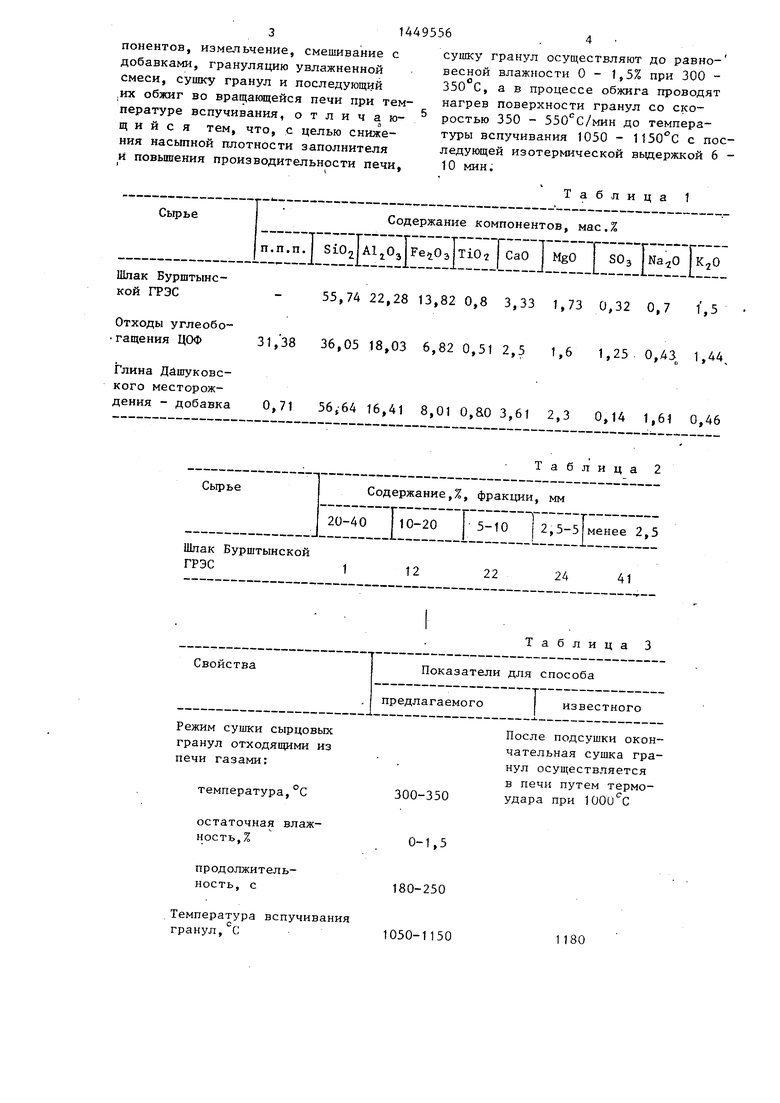

Таблица 2

Содержание,%. фракции, мм

.:--.JlEE .l

5

Шпак Бурштынской

ГРЭС1 , „

2 22 24 41

5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

| Способ производства легкого заполнителя | 1987 |

|

SU1444316A1 |

| Способ изготовления легкого заполнителя | 1978 |

|

SU734162A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2009 |

|

RU2406708C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМЗИТОВОГО ГРАВИЯ | 2016 |

|

RU2639010C1 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| Сырьевая смесь для получения пористого заполнителя | 1986 |

|

SU1399284A1 |

| Способ получения сырцовых гранул | 1989 |

|

SU1730073A1 |

| Сырьевая смесь и способ получения из нее легкого заполнителя | 1981 |

|

SU1039923A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2011 |

|

RU2476394C1 |

Изобретение относится к производству строительных материалов и , может быть использовано для получе - ния пористого гранулированного заполнителя преимущественно из отходов теплоэлектростанций и углеобогащения. Для снижения насыпной плотности заполнителя и повышения производительности печи сушку гралул осуществляют до равновесной влажности О - 1,5% при температуре 300-350°С, а в процессе обжига проводят нагрев поверхности гранул со скоростью 350 - 550 С/мин до температуры вспучивания 1050 - 115С°С с последующей изотермической выдержкой 6-10 мин. Получаемый заполнитель характеризуется на- iS сыпной плотностью 250 - 360 кг/м . - Производительность вращающейся печи С// размером 2,5x20 м при выпуске гравия марки 400 по насьшной плотности составляет 5,7 MV4. 3 табл.

Таблица 3

Свойствагт

Показатели для способа

предлагаемого известного

Режим сушки сырцовыхп

гранул отходящими из° подсушки оконпечи газами: чательная сушка гранул осуществляется

температура, °С300-3Sn

JUU-JDO удара при 1000 С

остаточная влажность,%

продолжительность, с180-250

Температура вспучивания

Р У С1050-11501180

Продолжительность изотермической вьщержки при температуре вспучи вания,.мин

Скорость нагрева поверхности гранул до температуры вспучивания,С/мин.

Насыпная плотность получаемого заполнителя, кг/м

Производительность вращающейся печи размером 2,5x20 м при вьшуске гравия марки 400 по насыпной плотности, м /ч

Продолжение табл.2

Не нормируется, устанавливается произвольно

400-500

ЛЛ.

| Производство легкого заполнителя во вращающейся печи с твердым теплоносителем | |||

| - Экспресс-информация ОНТИ ПТИстрой Минстроя СССР, Ярославль, 1979, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Элинзон М.П | |||

| и др | |||

| Топливосодер- жащие отходы промьщшенности в производстве строительных материалов | |||

| - СИ, М., 1980, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1989-01-07—Публикация

1986-07-11—Подача