Изобретение относится к промышленности строительных материалов, а именно к производству легких заполнителей.

Известна сырьевая смесь для изготовления легкого заполнителя, включающая следующие компоненты, весД:

Глина огнеупорная 40 - 60

Сырой перлит10-30

Жидкое стекло 25 - 35

(плотность 1,25

1,35)

Способ изготовления заполнителя из этой массы заключается в том, что сначала тщательно перемешивают глину и перлит, а затем к полученной добавляют жидкое стекло, формуют гранулы и обжигают при 1250-1300 С СП.

Недостатками этого состава и способа являются высокая стоимость полмаемого заполнителя за счет использования в составе композиции дорогостоящего щелочного компонента - жид кого стекла и высокая объемная масс у получаемого заполнителя.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является сырьевая смесь для изготовления пористого заполнителя бетона, включающая следую щие компоненты, вес.%:

Перлитовая мука 49,0-80,0

Отходы базальтоперерабатывающего

производства 19,5-50,5

Карбид силиция 0,5- 1 ,0

Способ получения заполнителя из этой массы состоит в -том, что после дозирования указанных компонентов перлитовую муку крупностью 0,3 мм перемешивают с отходами базальтоперерабатывающего производства и карбидом силиция, готовят тесто нормальной рабочей влажности, из которого получают сферические гранулы затем их сушат и обжигают 2 1

Недостатком известного состава и способа является то, что полумаемый заполнитель имеет относительно высокую объемную массу.

Целью изобретения является повышение прочности при одновременном снижении объемной насыпной массы заполнителя.

Поставленная цель достигается тем, что сырьевая смесь для получения легкого заполнителя, включающая перлит, связующее и вспучивающую добавку, в качестве связующего содержит отходы углеобогащения и бокситовый шлам, в качестве вспучивающей добавки - карбонат кальция при следующем соотношении компонентов, вес.%:

Перлит25-55

углеобогащения 20-25 Бокситовый 15-30 Карбонат кальция 10-20 а согласно способу получения легкого заполнителя, включающему дозировние компонентов, их перемешивание, грануляцию, сушку и обжиг, сначала смешивают перлит, прловину массы бокситового шлама и карбонат кальци гранулируют .полученную смесь, а зат смешивают оставшийся бокситовый шла с отходами углеобогащения и наносят полученную смесь на гранулы в виде наружного слоя.

Отходы углеобогащения имеют следующий химический состав:

,86 S i По

19,55

3M .

РезО,

t,Ц6

FeO

n,63

TiOg

CaO

2,00

1,32

MgO

Q,}k

SO,

3,18

2,87

2°

0,58

Na20

Остальное

nnn Технология получения заполнителя следующая.

. Предварительно готовят смесь из перлита, половины (по массе ) бокситового шлама и всего карбоната кальция Эту часть массы увлажняют и гранулируют до получения зерен диаметром 6-7 мм. Затем смешивают оставшийся бокситовый шлам с углеотходами и наносят эту смесь на сгранулированные зерна в виде второго слоя до получения гранул диаметром мм. Та.крй технологический прием позволяет поверхностный слой гранул обогатить пластичными глинистыми компонентами углеотходов и бокситового шлама, поэтому сырцовые высушенные гранулы обладают повышенной устойчивостью к механическим воздействиям при транспортировке.Оргнические вещества углеотходов ускоряют процесс вспучивания гранул, а тугоплавкая минеральная составляющая обеспечивает образование прочной и шероховатой поверхности после обжига Такая поверхность обеспечивает хоро- шее сцепление гранул в бетонных массах. Центральная часть гранул обогащена легкоплавкими компонентами (перлит и бокситовый шлам ) и гаэообразователем (карбонат кальция X Вследствие этого ядро гранул быстро размягчается и эффективнб вспучивается, обеспечивая получение заполнителя с низкой объемной массой. .

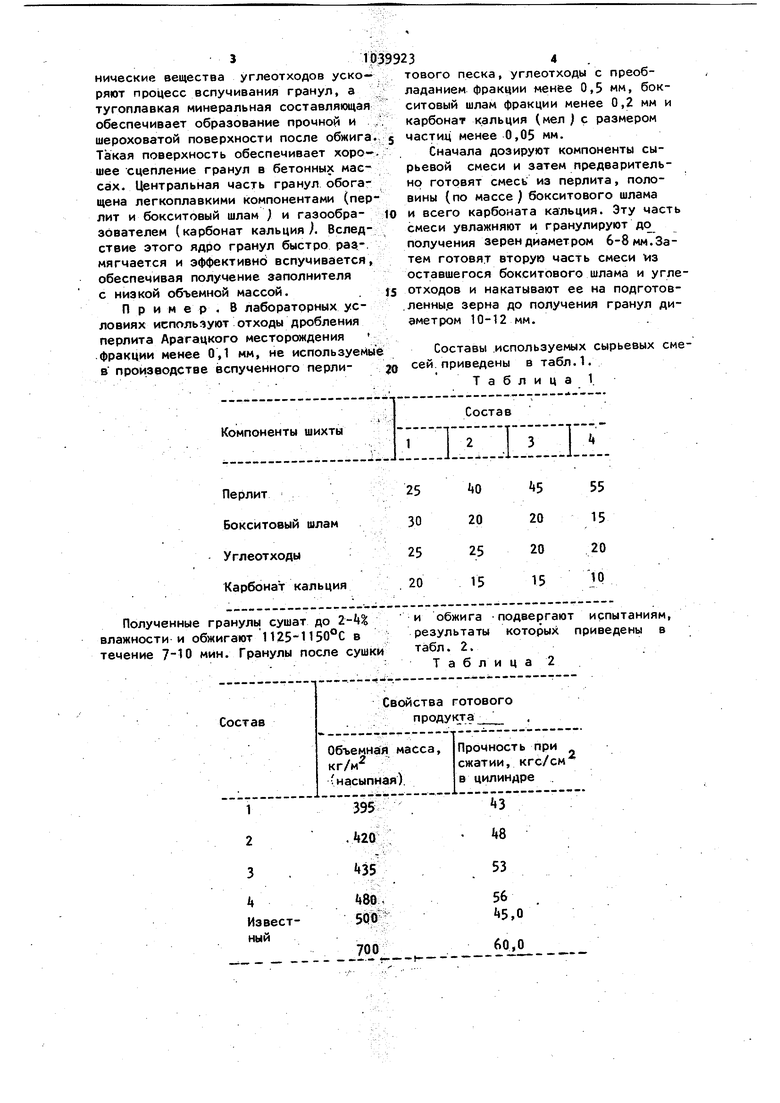

П р и м е р , В лабораторных условиях используют отходы дробления перлита Арагацкого месторождения фракции менее 0,1 мм, не используемы в производстве вспученного перлитового песка, углеотходы с преобладанием фракции менее 0,5 мм, бокситовый шлам фракции менее 0,2 мм и карбонат кальция (мел ) с размером частид менее 0,05 мм.

Сначала дозируют компоненты сырьевой смеси и затем предварительно готовят смесь из перлита, половины (по массе ) бокситового шлама и всего карбоната кальция. Эту часть смеси увлажняют и гранулируют до получения зерен Диаметром 6-8 мм. Затем готовят вторую часть смеси Vi3 оставшегося бокситового шлама и углеотходов и накатывают ее на подготовленны.е зерна до получения гранул диаметром 10-12 мм.

Составы .используемых сырьевых смесей, приведены в табл.1. Таблица 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1981 |

|

SU996381A1 |

| Сырьевая смесь для производства керамзита | 1982 |

|

SU1038318A1 |

| Шихта для изготовления стеновой керамики | 1981 |

|

SU947133A1 |

| Сырьевая смесь для изготовления пористого заполнителя бетона | 1976 |

|

SU608782A1 |

| Сырьевая смесь для изготовления керамзита | 1983 |

|

SU1126558A1 |

| Сырьевая смесь для изготовления легкого заполнителя бетона | 1979 |

|

SU863553A1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU697457A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Сырьевая смесь для изготовления заполнителя | 1979 |

|

SU872502A1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1988 |

|

SU1590462A1 |

1. Сырьевая смесь для получения легкого эаполнителя, включающая перлит, связующее и вспучивающуюся до- . бавку, отличающаяся тем ; ЧТО}с целью повышения-прочности за- , полнителя при одновременном снижении его объемной насыпной масрь, она в качестве связующего содержит от| ходь1 углеобогащения и бокситовый шлам, а в качестве вс.пумивающей добавки - карбонат кальция при следующем, соотношении компонентов, вес.: Перлит25-55 Отходы углеобогаг . щения20-25 Бокситовый шлам 15-30 Карбонат кальция 10-20 2. Способ получения легкого заполнителя, включающий дозирование компонентов, их перемешивание, грануляцию, сушку и обжиг, о т л и ч .а ю щ и и с я тем, что сначала смешивают перлит, половину массы бокситового шлама и карбонат каль(Л ; ция, гранулируют , полученную смесь, а затем смешивают оставшийся бокситовый шлам с отходами углеобогащения и наносят полученную смесь на гранулы в виде наружного слоя. оо CD со IND оо

Полученные грануль сушат до 2- влажности и обжигают 1125-1150°С в течение мин. Гранулы после сушки

Состав

k

Известный

и обжига -подвергают испытаниям, результаты которых приведены в табл. 2.

Таблица 2

Свойства готового продукта

56 kS,Q

«tSQ,

SQjot

60,0

10399236

Таким образом, предлагаемая сырье- чить заполнитель для бетона, характевая смесь и способ получения из нее . ризующийся низкой объемной массой и легкого заполнителя позволяют полу высокой механической прочностью.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР Vf , кл | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-09-07—Публикация

1981-02-27—Подача