Изобретение относится к производству искусственных пористых заполнителей, преимущественно из камнеподобного глинистого сырья с низкой пластичностью.

Цель изобретения-повышение прочности и водостойкости сырцовых гранул, увеличение прочности керамзита и снижение температуры обжига при сохранении вспу- чиваемости.

Для получения сырцовых гранул используют отходы дробления глинистых сланцев химического состава, мас.%: SI02 56,85; Ti02 0,84; А120з 20,87; Ре20з 5,35; FeO 2.25; Са 2,14; МдО 2,28; К20 3,30; Na20 1,80: 50з 0,13, органика 0,60; п;п.п 4,24.

Химический состав отходов хромирования следующий, мас.%: СгОз 76,2-86,6; H2S04 7,5-9.6; НзВОз 3,7-4,8; 2,2-9,4.

Отходы хромирования образуются при хромировании металлических деталей электролитическим способом.

Содержание сухого остатка 15%.

Использованы лигносульфонаты,. соответствующие ОСТ 13-183-83 Лигносульфо- наты технические.

Способ осуществляют следующим образом.

Отходы от дробления глинистых сланцев размалывают в шаровой мельнице до полного прохождения через сито 0,63 мм. На 100 мас.ч. полученного порошка вводят 16-20 мас.ч. лигносульфоната плотностью 1,06-1,08 г/см3 и 2,9-3,1 мас.ч. отработанного электролита хромирования плотностью 1,16-1.18 г/см3. На тарельчатом грануляторе получают сырцовые гранулы

Х|

СО

о о XJ

со

путем совместного смешения порошкообразного глинистого сланца, поступающего из бункера через дозатор, лигносульфоната (ЛСТ) и отработанного электролита, подаваемых из двух емкостей через дозаторы и смеситель. После грануляции и сушки определяют разрушающую нагрузку и водостойкость сырцовых гранул. Часть гранул вспучивают в силитовой печи в течение 10 мин и определяют насыпную плотность, плотность в куске, прочность керамзита и коэффициент вспучивания. Обжиг гранул с введенным отработанным электролитом хромирования проводится при 1150°С, а без отхода хромирования 1200°С,

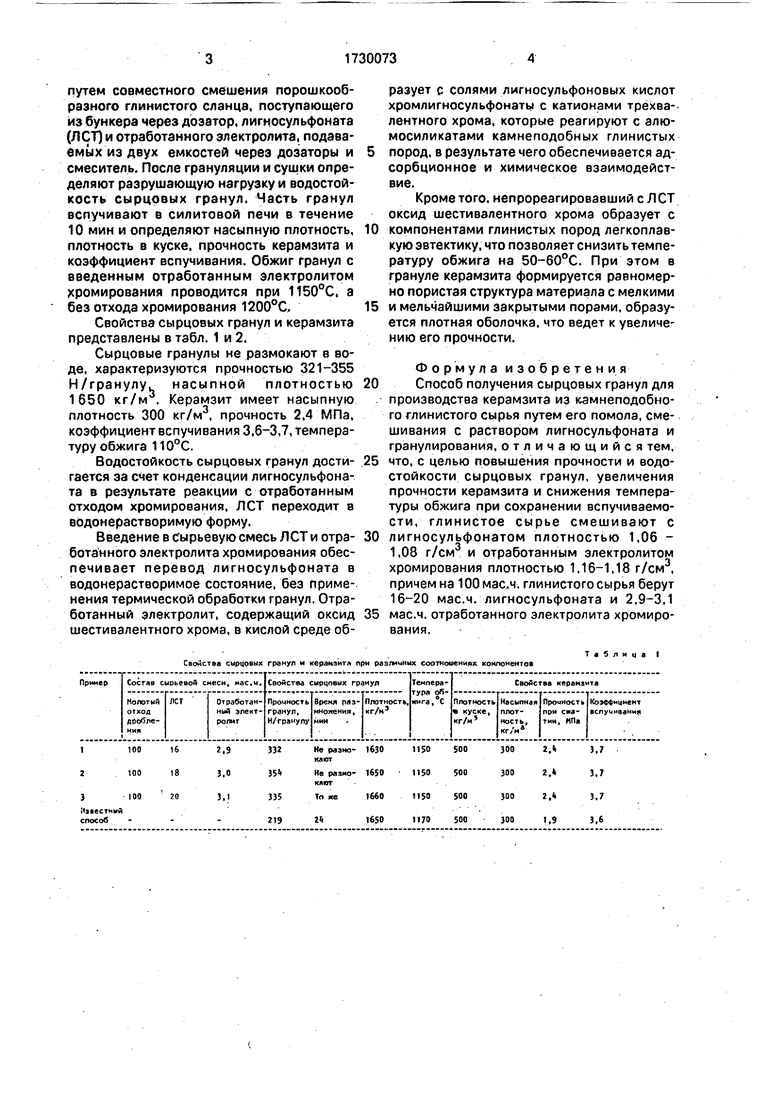

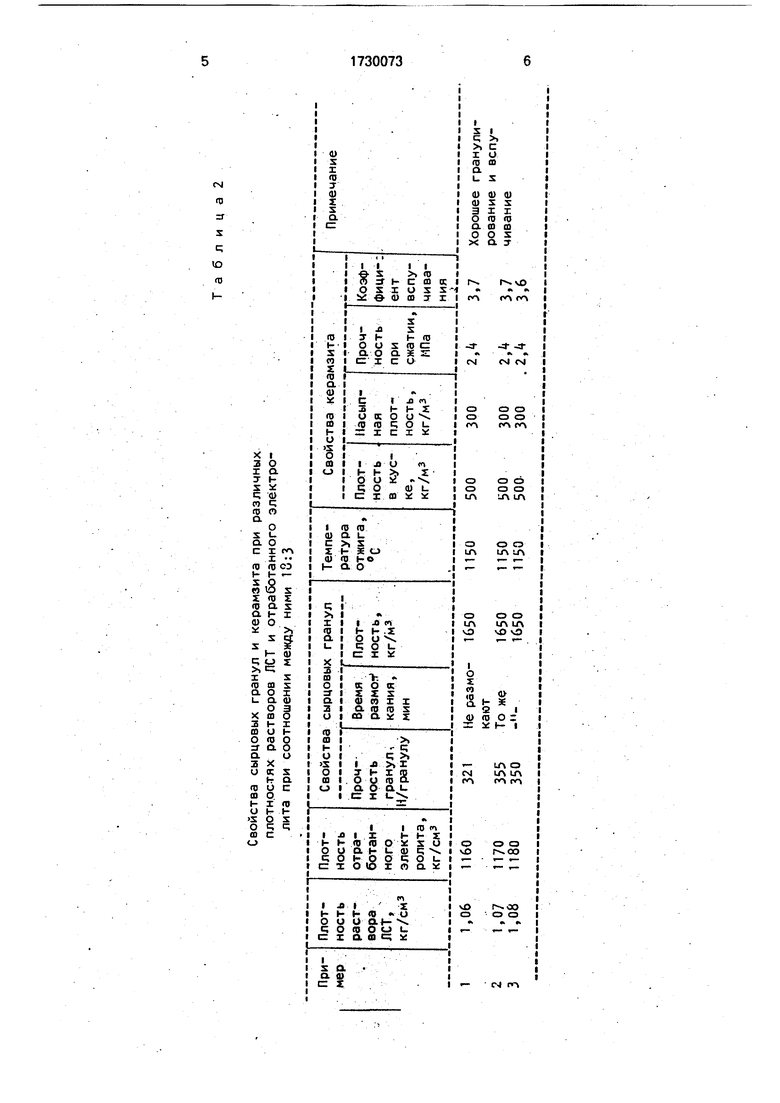

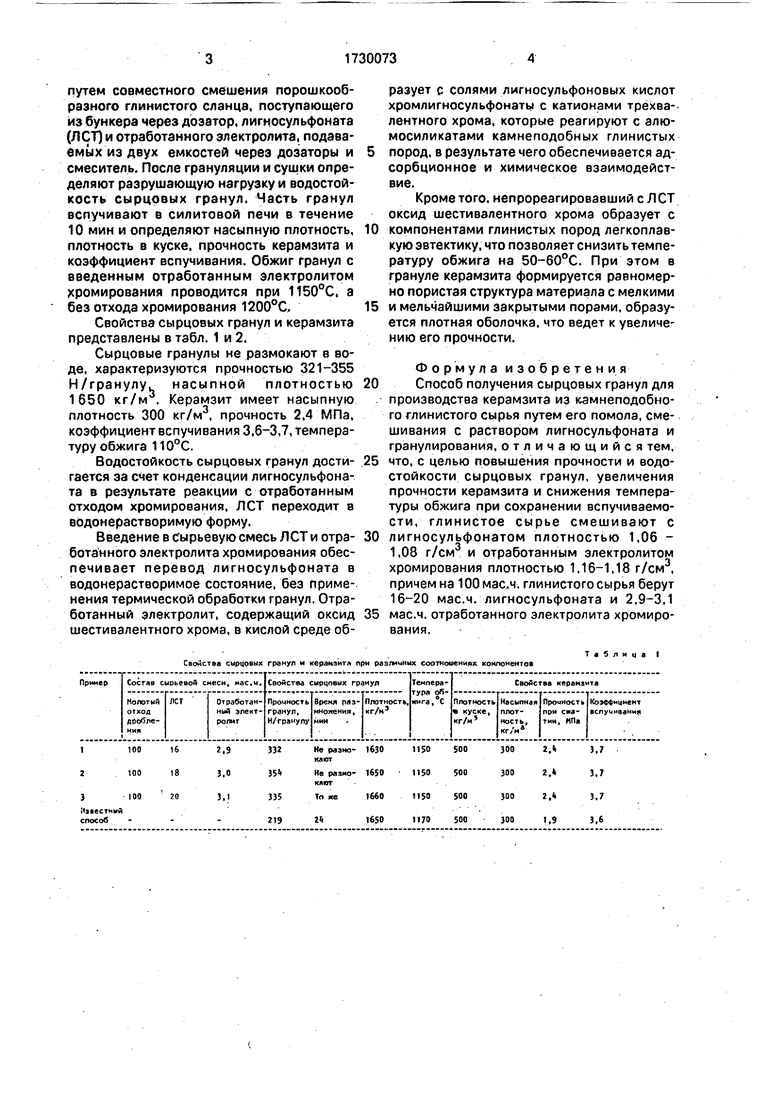

Свойства сырцовых гранул и керамзита представлены в табл. 1 и 2.

Сырцовые гранулы не размокают в воде, характеризуются прочностью 321-355 Н/гранулу. насыпной плотностью 1650 кг/м . Керамзит имеет насыпную плотность 300 кг/м3, прочность 2,4 МПа, коэффициент вспучивания 3,6-3,7, температуру обжига 110°С.

Водостойкость сырцовых гранул дости- гается за счет конденсации лигносульфоната в результате реакции с отработанным отходом хромирования, ЛСТ переходит в водонерастворимую форму.

Введение в Сырьевую смесь ЛСТ и отра- ботанного электролита хромирования обеспечивает перевод лигносульфоната в водонерастворимое состояние, без применения термической обработки гранул. Отработанный электролит, содержащий оксид шёстивалентного хрома, в кислой среде об

5

0 5

0

5

0

разует с солями лигносульфоновых кислот хромлигносульфонаты с катионами трёхвалентного хрома, которые реагируют с алюмосиликатами камнеподобных глинистых пород, в результате чего обеспечивается адсорбционное и химическое взаимодействие.

Кроме того, непрореагировавший с ЛСТ оксид шестивалентного хрома образует с компонентами глинистых пород легкоплавкую эвтектику, что позволяет снизить температуру обжига на 50-60°С. При этом в грануле керамзита формируется равномерно пористая структура материала с мелкими и мельчайшими закрытыми порами, образуется плотная оболочка, что ведет к увеличению его прочности.

Фор мула изобретения Способ получения сырцовых гранул для производства керамзита из камнеподобно- го глинистого сырья путем его помола, смешивания с раствором лигносульфоната и гранулирования, отличающийся тем, что, с целью повышения прочности и водостойкости сырцовых гранул, увеличения прочности керамзита и снижения температуры обжига при сохранении вспучиваемо- сти, глинистое сырье смешивают с лигносульфонатом плотностью 1,06 -- 1,08 г/см и отработанным электролитом хромирования плотностью 1,16-1,18 г/см3, причем на ТОО мас.ч, глинистого сырья берут 16-20 мас.ч. лигносульфоната и 2.9-3.1 мас.ч. отработанного электролита хромирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления легкого заполнителя | 1990 |

|

SU1756299A1 |

| Сырьевая смесь для получения керамзита | 1989 |

|

SU1694513A1 |

| Способ получения сырцовых гранул для производства керамзита | 1982 |

|

SU1162767A1 |

| Способ получения сырцовых гранул для производства керамзита | 1989 |

|

SU1692962A1 |

| Способ изготовления легкого заполнителя | 1980 |

|

SU893954A1 |

| Способ изготовления керамзита | 1990 |

|

SU1812169A1 |

| Сырьевая смесь для опудривания пористого заполнителя | 1989 |

|

SU1705257A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2008 |

|

RU2397963C2 |

| Способ изготовления керамзита | 1978 |

|

SU718423A1 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

Изобретение относится к способам производства искусственных пористых заполнителей, преимущественно из камнеподоб- ного глинистого сырья. Цель - повышение прочности и водостойкости сырцовых гранул -достигается использованием измельченного сырья, лигносульфоната плотностью 1,06-1,08 г/см и отработанного электролита хромирования плотностью 1,16-1.18 г/см3, причем на 100 мас.ч. глинистого сырья берут 16-20 мас.ч. лигносульфоната и 2.9-3,1 мас.ч. отработанного электролита хромирования. Характеристика сырцовых гранул: не размокают в воде, имеют насыпную плотность 1650 кг/м3, прочность 321-355 Н/гранулу. Керамзит имеет насыпную плотность 300 кг/м , прочность 2,4 МПа, коэффициент вспучивания 3.6-3,7, температура обжига 1150°С. 2 табл. I w е

Свойства сырцовых гранул и керамзит л при различных соотношениях компонентов

Таблица I

Свойства сырцовых гранул и керамзита при различных плотностях растворов ЛСТ и отработанного электролита при соотношении между ними 18:3

Хорошее гранулирование и вспучивание

| Способ получения пористых заполнителей | 1972 |

|

SU485090A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения сырцовых гранул для производства керамзита | 1982 |

|

SU1162767A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1992-04-30—Публикация

1989-12-06—Подача