Изобретение относится к металлургии, в частности к непрерывному литью стальных заготовок.

Цель изобретения - улучшение качества заготовок.

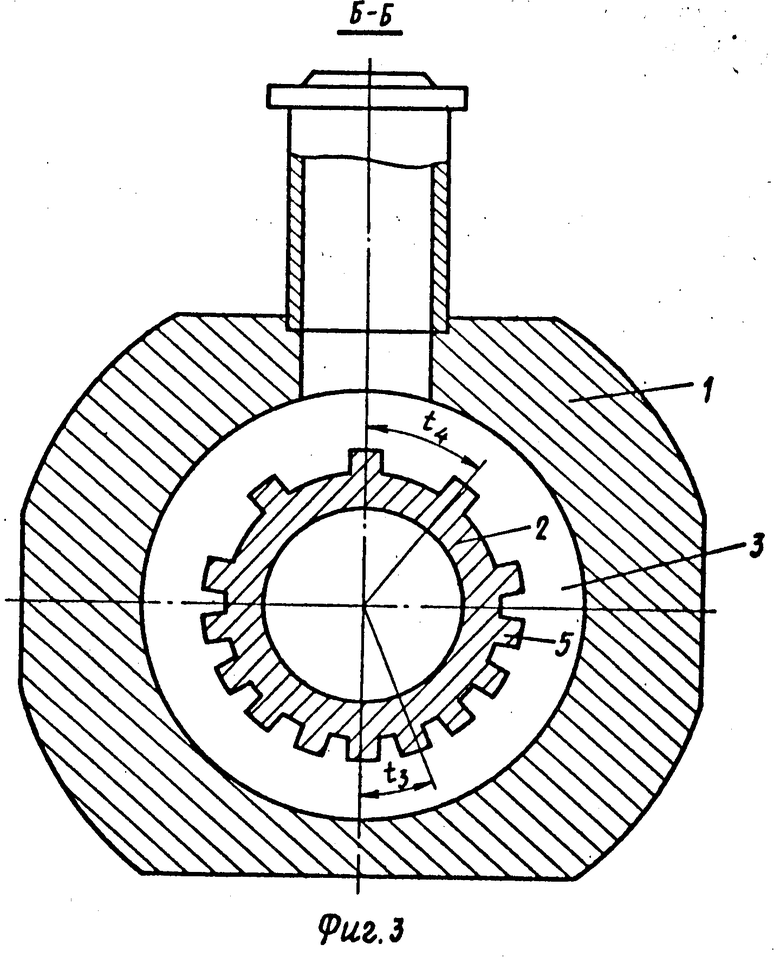

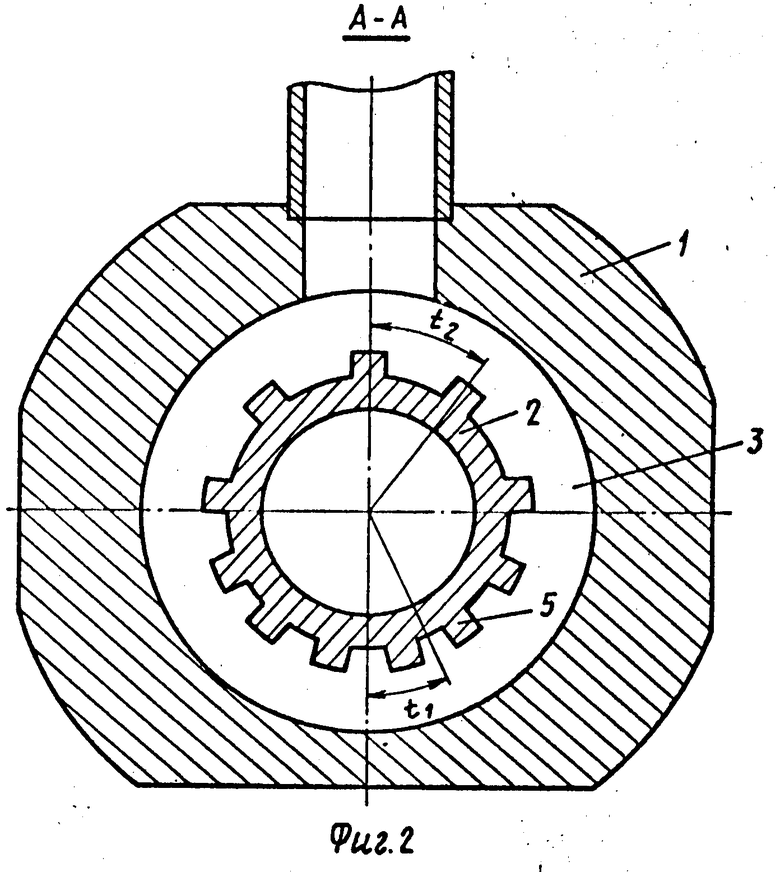

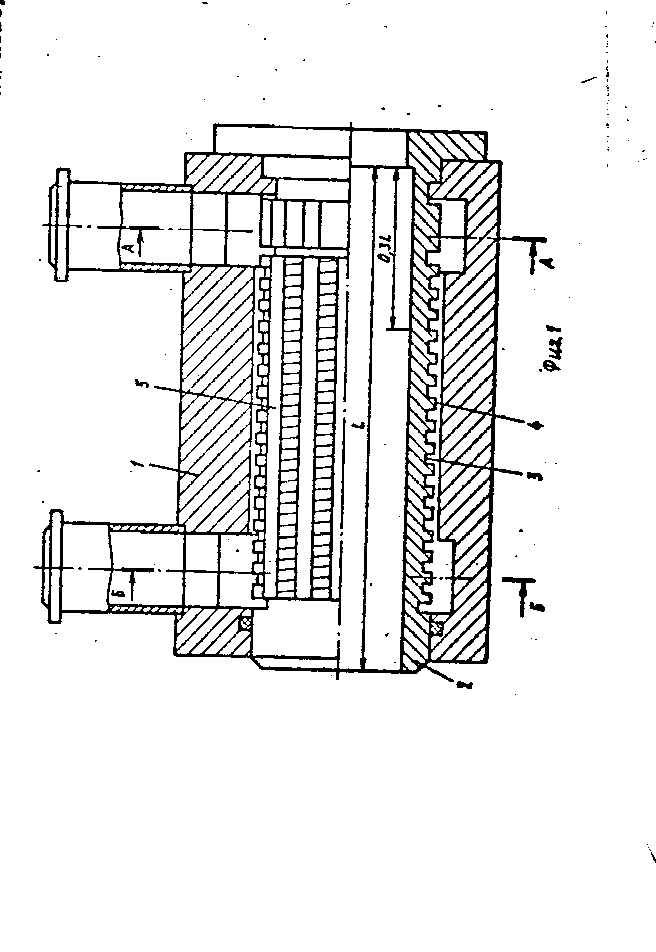

На фиг. 1 показан кристаллизатор для горизонтального непрерывного литья, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Кристаллизатор содержит корпус 1 и медную гильзу 2 с длиной рабочей полости, равной L, между которыми имеется полость 3 для подачи охладителя, например воды. Охлаждаемая поверхность медной гильзы имеет винтовую нарезку 4 и продольные пазы 5.

Продольные пазы выполняют с шагом t1 в 1,2 раза меньше в нижней половине охлаждаемой поверхности кристаллизатора, чем t2 в верхней половине (фиг. 2), а на оставшейся длине продольные пазы выполняют с шагом t3 в 3,0 раза меньше в нижней половине, чем шаг t4 в верхней половине (фиг. 3).

В процессе работы жидкий металл попадает в кристаллизатор, имеющий медную гильзу 2 и корпус 1, в котором начинается процесс затвердевания заготовки. На длине рабочей полости кристаллизатора, равной 0,1-0,3L (где L - общая длина рабочей полости кристаллизатора), действует ферростатическое давление жидкого металла, и затвердевающая оболочка прижимается к стенкам кристаллизатора. Наличие несимметричных продольных пазов (t1 < t2 в 1,1-1,3 раза) на охлаждаемой поверхности медной гильзы приводит к выравниванию тепловых потоков в зоне начального формирования. На оставшейся длине рабочей полости действуют усадочные явления и гравитация, поэтому затвердевающая оболочка отходит от стенок кристаллизатора в верхней половине и под действием гравитации прижимается к нижней половине кристаллизатора. Наличие несимметричных пазов (t3 < t4 в 1,4-6,0 раза) на охлаждаемой поверхности медной гильзы приводит к выравниванию тепловых потоков при дальнейшем процессе кристаллизации заготовки. Выравнивание тепловаых потоков по всей длине кристаллизатора способствует получению однородной структуры заготовки по верху и низу и высокому качеству готового проката.

П р и м е р 1. При литье стальных заготовок (сталь 3Х3М3Ф) и круглый кристаллизатор сечением ⊘ 60 мм со скоростью 1,7-1,8 м/мин шаг пазов t1 в нижней половине охлаждаемой поверхности кристаллизатора составляет 24,5 мм, а в верхней половине шаг пазов t2 составляет 26 мм, т. е. t1 < t2 в 1,1 раза на участке охлаждаемой поверхности, соответствующей зоне начального формирования заготовки, равном 60 мм, при длине рабочей полости 600 мм.

На оставшемся участке охлаждаемой поверхности, равном 540 мм, шаг пазов t3 в нижней половине кристаллизатора составляет 18 мм, а в верхней половине шаг пазов t4 составляет 26 мм, т. е. t3 < t4 в 1,4 раза.

П р и м е р 2. При литье стальных заготовок (сталь 4 Х5МФС) в круглый кристаллизатор сечением ⊘ 150 мм со скоростью 1,1-1,2 м/мин шаг пазов t1 в нижней половине охлаждаемой поверхности кристаллизатора составляет 20 мм, а в верхней половине шаг пазов t2 составляет 24 мм, т. е. t1 < t2 в 1,3 раза на участке охлаждаемой поверхности, соответствующей зоне начального формирования заготовки, равном 210 мм, при длине рабочей полости кристаллизатора 700 мм. На оставшемся участке охлаждаемой поверхности, равном 490 мм, шаг пазов t3 в нижней половине кристаллизатора составляет 4 мм, а в верхней половине шаг пазов t4составляет 24 мм, т. е. t3 < t4 в 6,0 раз.

П р и м е р 3. При литье стальных заготовок (сталь 4Х5МФС) в круглый кристаллизатор сечением ⊘ 100 мм со скоростью 1,4-1,5 м/мин шаг пазов t1 в нижней половине охлаждаемой поверхности кристаллизатора составляет 21 мм, а в верхней половине шаг пазов t2 составляет 25 мм, т. е. t1 < t2 в 1,2 раза на участке охлаждаемой поверхности, соответствующей зоне начального формирования заготовки, равном 120 мм, при длине рабочей полости 600 мм. На оставшемся участке охлаждаемой поверхности, равном 480 мм, шаг пазов t3 в нижней половине кристаллизатора составляет 12,5 мм, в верхней половине шаг пазов t4составляет 25 мм, т. е. t3 < t4 в 2,0 раза.

Изобретение позволяет улучшить качество заготовок за счет выравнивания тепловых потоков по всему кристаллизатору и, следовательно, уменьшить асимметрию макроструктуры отливаемых заготовок. (56) Шатагин О. А. , Сладкоштеев В. Т. Непрерывное литье на горизонтальных машинах. М. , Металлургиздат, 1976, с. 93.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 1998 |

|

RU2152843C1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2007 |

|

RU2325969C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ГОРИЗОНТАЛЬНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 2007 |

|

RU2380193C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ ГОРИЗОНТАЛЬНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 2007 |

|

RU2380192C2 |

| Гильза кристаллизатора для непрерывной разливки сталей | 2017 |

|

RU2678556C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛЫХ ЗАГОТОВОК С НЕОКИСЛЕННОЙ ВНУТРЕННЕЙ ПОВЕРХНОСТЬЮ | 1992 |

|

RU2009003C1 |

| Гильза кристаллизатора для горизонтального и наклонного непрерывного литья | 1980 |

|

SU880616A1 |

| УСТРОЙСТВО ДЛЯ ГОРИЗОНТАЛЬНОГО НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2006337C1 |

| Кристаллизатор для горизонтального непрерывного литья с двухсторонним вытягиванием заготовок | 1987 |

|

SU1488115A1 |

| СБОРНЫЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1996 |

|

RU2113314C1 |

Изобретение относится к металлургии, в частности к непрерывному литью стальных заготовок. Цель изобретения - улучшение качества заготовок. Кристаллизатор содержит корпус 1 и медную гильзу 2, между которыми образована полость для подачи охладителя. Охлаждаемая поверхность гильзы выполнена с винтовой нарезкой 4 и совмещенными с ней пазами 5, шаг которых в верхней и нижней половинах изменяется по длине охлаждаемой поверхности, что позволяет улучшить качество заготовок за счет выравнивания тепловых потоков по поверхности гильзы. 3 ил.

КРИСТАЛЛИЗАТОР ДЛЯ ГОРИЗОНТАЛЬНОГО НЕПРЕРЫВНОГО ЛИТЬЯ СТАЛЬНЫХ ЗАГОТОВОК, содержащий медную гильзу и кожух, образующие полость для подачи охладителя, отличающийся тем, что, с целью улучшения качества заготовок, на охлаждаемой поверхности гильзы выполнены винтовая нарезка и совмещенные с ней пазы, причем на участке зоны начального формирования заготовки, равном 0,1 - 0,3 длины рабочей полости гильзы, шаг пазов в нижней половине в 1,1 - 1,3 меньше, чем в верхней, а на остальной части охлаждаемой поверхности шаг пазов в верхней половине превышает шаг в нижней в 1,4 - 6,0 раза.

Авторы

Даты

1994-02-28—Публикация

1987-02-16—Подача