Изобретение относится к изготовлению оболочковых керамических форм, в которых получают точное литье по выплавляемым моделям.

Известна установка для изготовления керамических оболочковых форм, содержащая устройства для нанесения обмазки и обсыпки блока выплавляемых моделей, манипуляторы вращения,опускания и поднимания модельных блоков к устройствам обмазки и обсыпки, сушило для аммиачной сушки (Патент США № 3602288 кл. 164-166, 1971). Это устройство обеспечивает отверждение отдельных слоев покрытия химическим путем. Изготовление керамических форм без промежуточной сушки приводит к недостаточньм качественным показателям керамических форм.

Известна установка для изготовления многослойных оболочковых форм по выплавляемым моделям, в которой для ускорения цикла резко сокращена продолжительность сушки каждого слоя в потоке воздуха с контролируемой температур ой и влажностью. Установка содержит устройства обмазки и обсыпки модельных блоков и туннельной камеры сушки, в верхней части которой размещен цодвесной конвейер для модельных блоков, а в нижней - кондиционер, которьй коллекторами связан с туннелями сушки (Патент СЯ11А № 3191250 кл. 164-154, 1965).

Недостатком такой установки явля ется ее большая рабочая площадь вследствие разделения ее на две камеры, в одной из которых размещены устройства для обмазки и обсьшки модельных блоков, а в другой - сушка. Известна также установка для изготовления оболочковых форм по вьш- лавляемым моделям, содержащая устройства для обмазки керамическим покрытием и обсыпки огнеупорным материалом модельных блоков, камеру сушки, систему подготовки воздуха и объединяющий их конвейер с поворотными и опускными секциями для загрузки и разгрузки модельных блоков (Автоматическая линия изготовления керамических форм 14002. Руководство по эксплуатации. Тирасполь, завод ЛИТМАШ 1978).

Но и данная установка занимает значительную производственную площадь.

5

0

5

0

5

0

5

0

5

Цель изобретения - повьш1ение производительности форм при сокращении капитальных затрат и производственных площадей.

Поставленная цель достигается тем, что камера сушки выполнена в ви де двухъярусного туннеля, верхний и нижний -туннель которого расположены горизонтально и на расстоянии друг от друга, при этом устройства обмазки и обсыпки модельных блоков ДЛ5-Г формирования- первого слоя керамического покрытия расположены в зоне погрузки модельных блоков на нижний туннель камеры сушки, а устройства для обмазки и обсыпки модельных блоков второго и последующих слоев керамического покрытия - в зоне выгрузки модельных.блоков из нижнего туннеля камеры сушки.

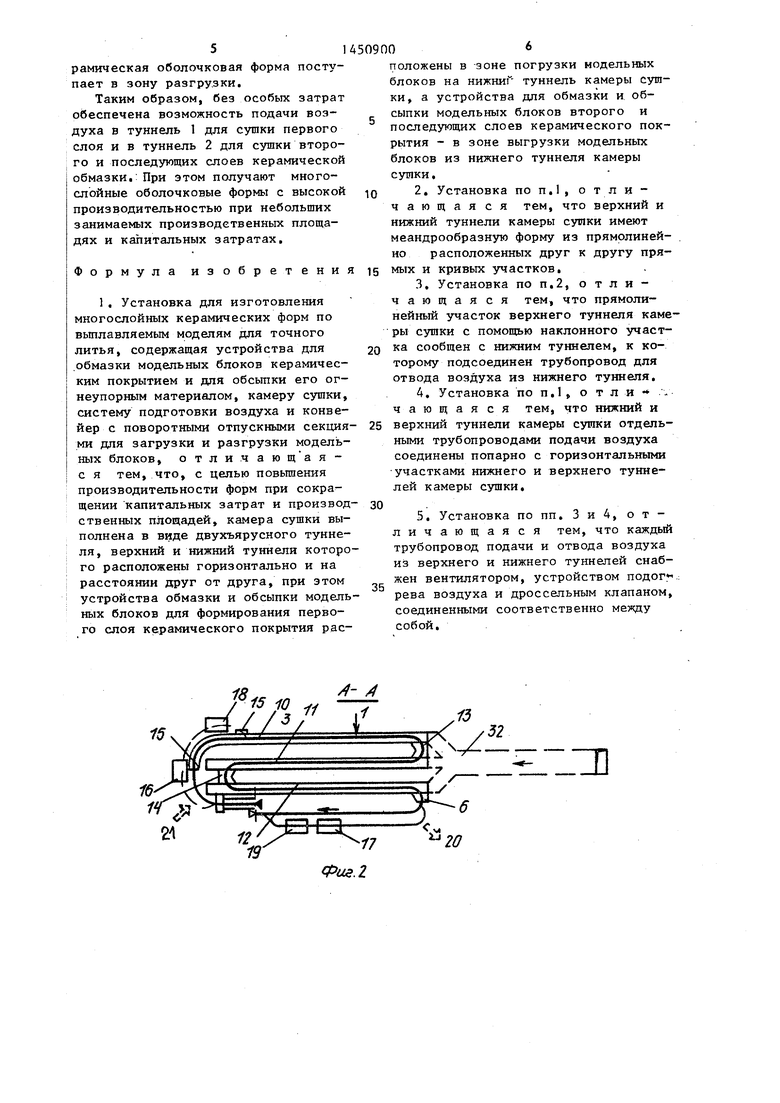

Верхний и нижний туннели камеры сушки имеют меандрообразную форму из прямолинейно расположенных друг к другу прямых и кривых участков. Прямолинейный участок верхнего туннеля камеры сушки с помощью наклонного участка сообщен с нижним туннелем, к которому подсоединен трубопровод для отвода -воздуха из нижнего туннеля.

Кроме того, нижний и верхний туннели камеры сушки отдельными трубопроводами подачи воздуха соединены попарно с горизонтальными участками нижнего и верхнего туннелей камеры сушки, а каждый трубопровод подачи и отвода воздуха из верхнего и нижнего туннелей снабжен вентилятором, устройством подогрева воздуха и дроссельным клапаном, соединенным соответственно между собой.

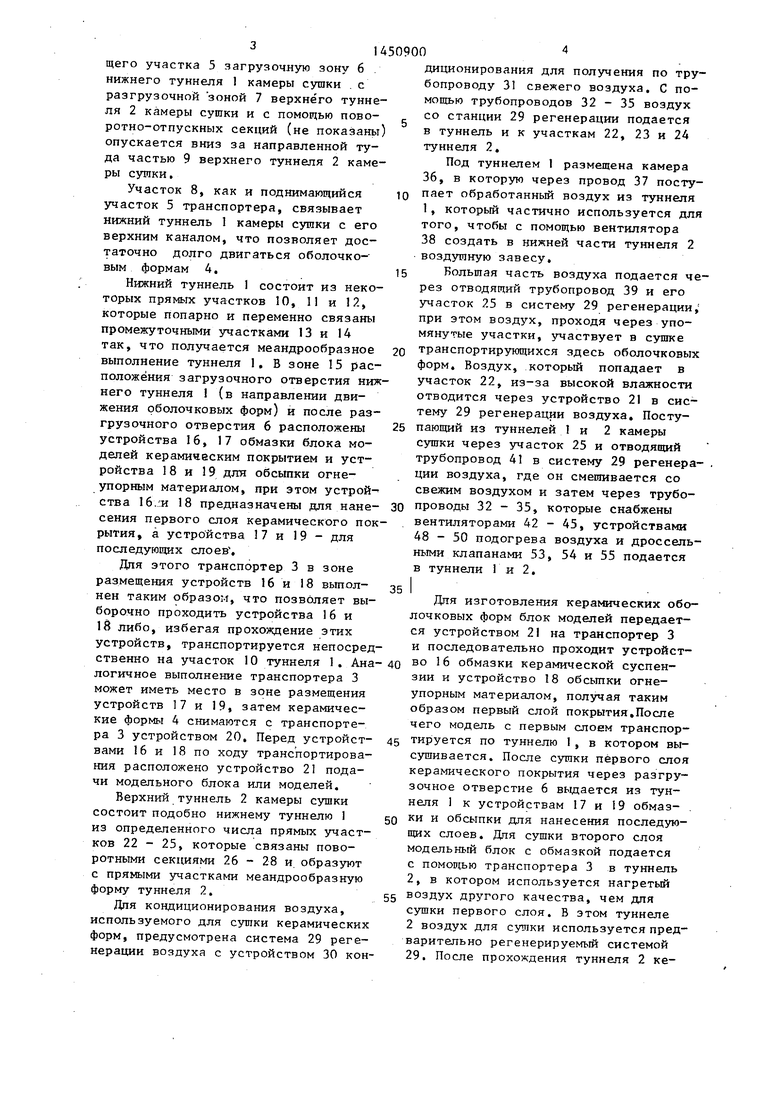

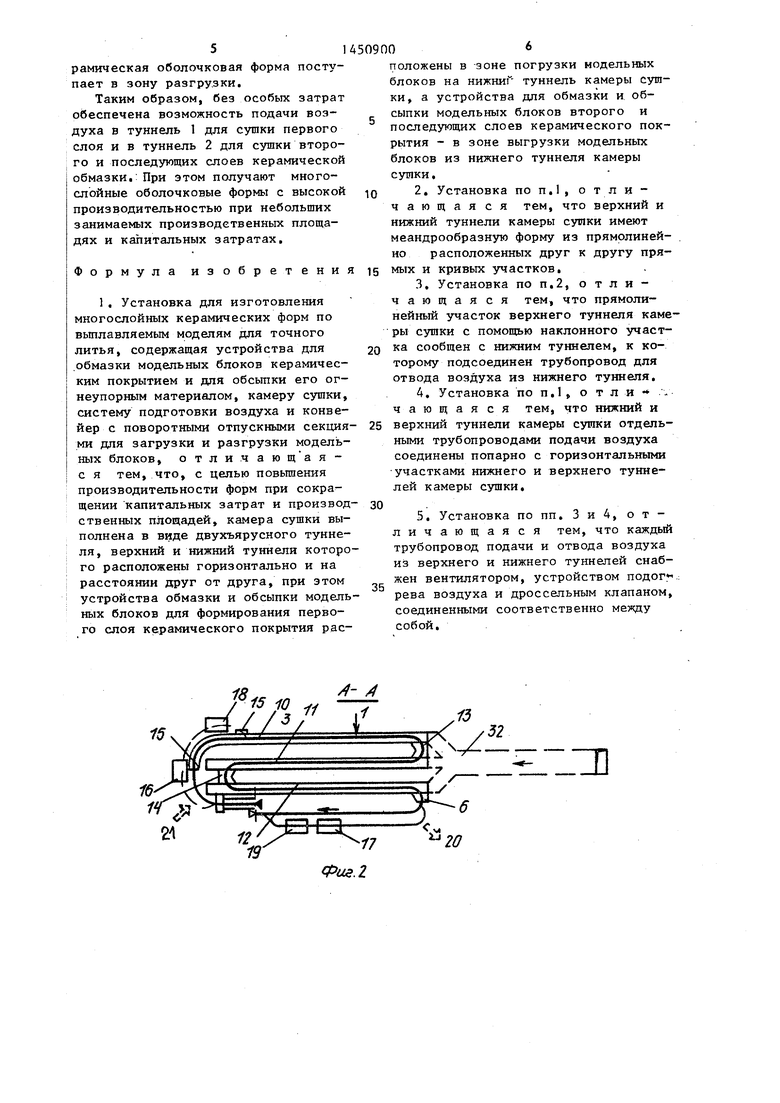

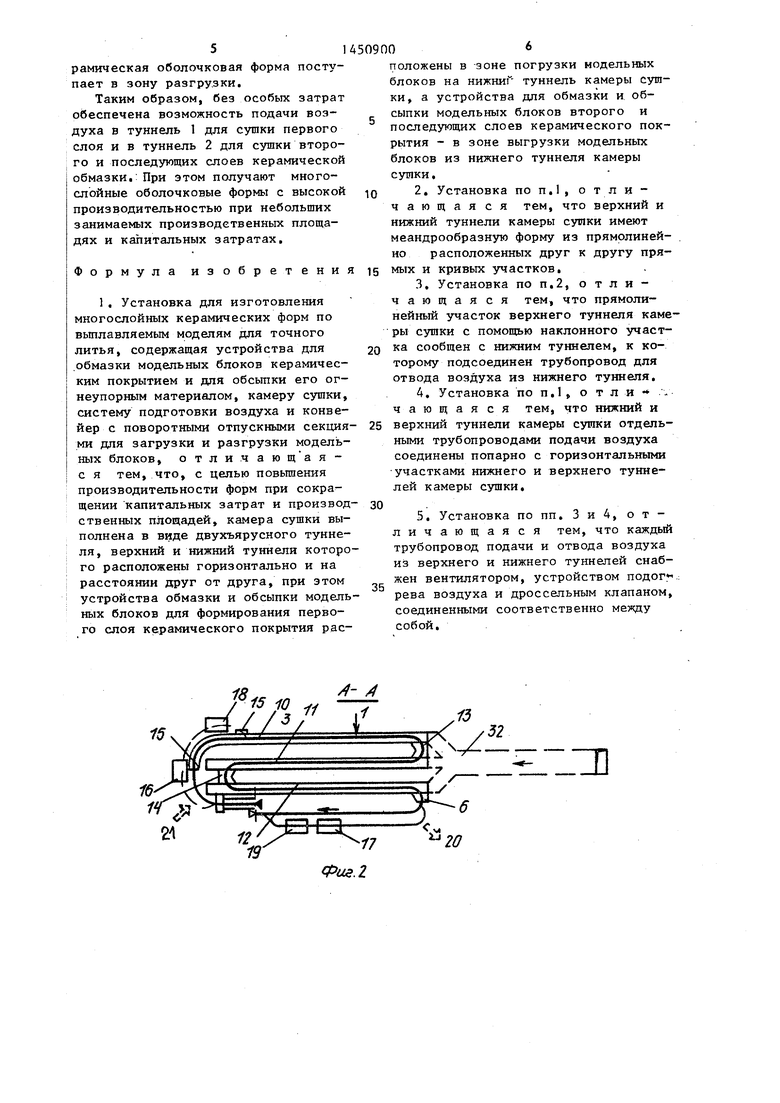

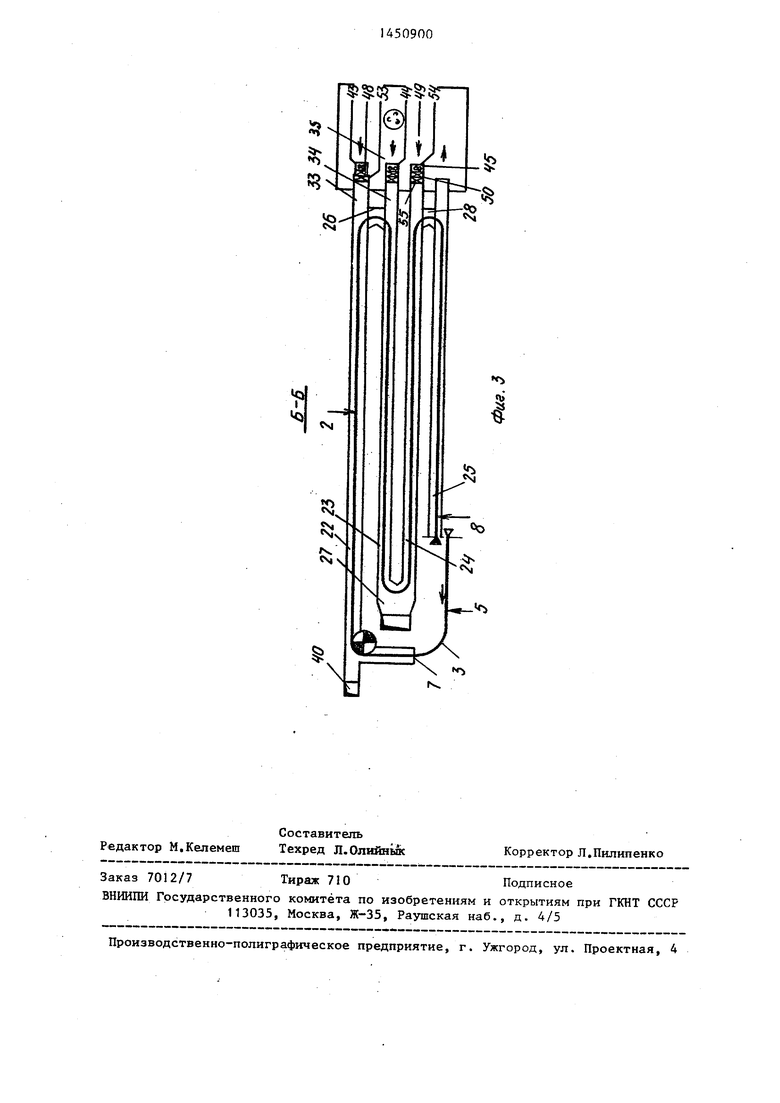

На фиг.1 показана установка, общий вид; на фиг, 2 - разрез А-А на фиг,1; на фиг, 3 - разрез Б-Б на фиг,1.

Установка для изготовления многослойных керамических оболочковых форм содержит камеру сушки, выпол- неннуЮ в виде двухъярусного туннеля Верхний 2 и нижний 1 туннели расположены горизонтально и на расстоянии друг от друга. По туннелям проходит обпщй транспортер 3 для моделей и оболочковых форм 4. Транспортер 3 - двухзтажньй длинный и двигается над туннелями 1, 2 на всю длину, причем он в направлении движения связывает с помощью поднимаючего участка 5 загрузочную зону 6 нижнего туннеля 1 камеры сушки . с разгрузочной зоной 7 верхне го туннеля 2 камеры сушки и с помощью поворотно-отпускных секций (не показаны) опускается вниз за направленной туда частью 9 верхнего туннеля 2 камеры сушки.

Участок 8, как и поднимающийся участок 5 транспортера, связывает нижний туннель 1 камеры сушки с его верхним каналом, что позволяет достаточно долго двигаться оболочко-- вым формам 4.

Нижний туннель 1 состоит из некоторых прямых участков 10, II и 12, которые попарно и переменно связаны промежуточными участками 13 и 14 так, что получается меандрообразное выполнение туннеля 1, В зоне 15 расположения загрузочного отверстия нижнего туннеля 1 (в направлении движения оболочковых форм) и после разгрузочного отверстия 6 расположены устройства 16, 17 обмазки блока моделей керамическим покрытием и устройства 18 и 19 для обсьтки огнеупорным материалом, при этом устрой145090П

диционирования для получения по трубопроводу 31 свежего воздуха. С помощью трубопроводов 32 - 35 воздух g со станции 29 регенерации подается в туннель и к участкам 22, 23 и 24 туннеля 2.

Под туннелем 1 размещена камера 36, в которую через провод 37 посту- 10 пает обработанный воздух из туннеля 1, который частично используется для того, чтобы с помощью вентилятора 38 создать в нижней части туннеля 2 воздушную завесу.

15 Большая часть воздуха подается че рез отводящий трубопровод 39 и его участок 25 в систему 29 регенерации, при этом воздух, проходя через упомянутые участки, участвует в сушке 20 транспортирующихся здесь оболочковых форм. Воздух, который попадает в участок 22, из-за высокой влажности отводится через устройство 21 в систему 29 регенерации воздуха. Посту- 25 пающий из туннелей I и 2 камеры сушки через участок 25 и отводящий трубопровод 41 в систему 29 регенерации воздуха, где он смешивается со свежим воздухом и затем через трубо У .... , jrV, x,-. .иэт и -эе 1 см Через тру

ства 16..:и 18 предназначены для нане- 30 проводы 32 - 35, которые снабжены сения первого слоя керамического пок- . вентиляторами 42 - 45, устройствами рытия, а устройства 17 и 19 - для последующих слоев

Для этого транспортер 3 в зоне размещения устройств 16 и 18 вьтолДля изготовления керамических оболочковых форм блок моделей передается устройством 21 на транспортер 3

f . - ..j j4. л

48 - 50 подогрева воздуха и дроссельными клапанами 53, 54 и 55 подается в туннели Г и 2.

нен таким образом, что позволяет выборочно проходить устройства 16 и 18 либо, избегая прохождение этих устройств, транспортируется непосред35

и последовательно проходит устройст 1- Ч-J -- I1C11WV 4JC J,- CJICHU ПрОХОДИТ УСТрОИС

ственно на участок 10 туннеля 1. Ана-40 во 16 обмазки керамической суспен.TTOT tTtl 1Ю Л nt-lrr/ lTTTT NTT х п..А. .. ..

логичное выполнение транспортера 3 может иметь место в зоне размещения устройств 17 и 19, затем керамические формы 4 снимаются с транспортезии и устройство 18 обсыпки огнеупорным материалом, получая таким образом первый слой покрытия.После чего модель с первым слоем транспор „. г- -. ...cjiij 1 jieptsDiM слием транспор-

ра 3 устройством 20. Перед устройст- 45 тируется по туннелю 1, в котором выЯЛМЬТ Ih TJ 1Й гтп .

вами 16 и 18 по ходу транспортирования расположено устройство 21 подачи модельного блока или моделей.

Верхний туннель 2 камеры сушки состоит подобно нижнему туннелю 1 из определенного числа прямых участков 22 - 25, которые связаны поворотными секциями 26 - 28 и. образуют с прямыми участками меандрообразную форму туннеля 2.

Дпя кондиционирования воздуха, используемого для сушки керамических форм, предусмотрена система 29 регенерации воздуха с устройством 30 консушивается. После сушки первого слоя керамического покрытия через разгрузочное отверстие 6 вьщается из туннеля 1 к устройствам 17 и 19 обмаз50 ки и обсыпки для нанесения последующих слоев. Для сушки второго слоя модельный блок с обмазкой подается с помощью транспортера 3 в туннель 2, в котором используется нагретый

55 воздух другого качества, чем для сушки первого слоя. Б этом туннеле 2 воздух для сушки используется предварительно регенерируемый системой 29. После прохождения туннеля 2 ке145090П

диционирования для получения по трубопроводу 31 свежего воздуха. С помощью трубопроводов 32 - 35 воздух со станции 29 регенерации подается в туннель и к участкам 22, 23 и 24 туннеля 2.

Под туннелем 1 размещена камера 36, в которую через провод 37 посту- пает обработанный воздух из туннеля 1, который частично используется для того, чтобы с помощью вентилятора 38 создать в нижней части туннеля 2 воздушную завесу.

Большая часть воздуха подается через отводящий трубопровод 39 и его участок 25 в систему 29 регенерации, при этом воздух, проходя через упомянутые участки, участвует в сушке транспортирующихся здесь оболочковых форм. Воздух, который попадает в участок 22, из-за высокой влажности отводится через устройство 21 в систему 29 регенерации воздуха. Посту- пающий из туннелей I и 2 камеры сушки через участок 25 и отводящий трубопровод 41 в систему 29 регенера , ции воздуха, где он смешивается со свежим воздухом и затем через трубо x,-. .иэт и -эе 1 см Через тру

проводы 32 - 35, которые снабжены вентиляторами 42 - 45, устройствами

проводы 32 - 35, которые снабжены вентиляторами 42 - 45, устройствами

f . - ..j j4. л

48 - 50 подогрева воздуха и дроссельными клапанами 53, 54 и 55 подается в туннели Г и 2.

Для изготовления керамических обоочковых форм блок моделей передается устройством 21 на транспортер 3

и последовательно проходит устройст CJICHU ПрОХОДИТ УСТрОИС

во 16 обмазки керамической суспенво 16 обмазки керамической суспен- ..

зии и устройство 18 обсыпки огнеупорным материалом, получая таким образом первый слой покрытия.После чего модель с первым слоем транспор. ...cjiij 1 jieptsDiM слием транспор-

тируется по туннелю 1, в котором вы45 тируется по туннелю 1, в котором вы

сушивается. После сушки первого слоя керамического покрытия через разгрузочное отверстие 6 вьщается из туннеля 1 к устройствам 17 и 19 обмаз0 ки и обсыпки для нанесения последующих слоев. Для сушки второго слоя модельный блок с обмазкой подается с помощью транспортера 3 в туннель 2, в котором используется нагретый

5 воздух другого качества, чем для сушки первого слоя. Б этом туннеле 2 воздух для сушки используется предварительно регенерируемый системой 29. После прохождения туннеля 2 керамическая оболочковая форма поступает в зону разгрузки.

Таким образом, без особых затрат обеспечена возможность подачи воздуха в туннель 1 для сушки первого слоя и в туннель 2 для сушки второго и последующих слоев керамической I обмазки : При этом получают много- I слойные оболочковые формы с высокой производительностью при небольших занимаемых производственных площадях и капитальных затратах.

Формула изобретения 15

1. Установка для изготовления многослойных керамических форм по вьтлавляемым моделям для точного литья, содержащая устройства для обмазки модельных блоков керамическим покрытием и для обсьтки его огнеупорным материалом, камеру сушки, систему подготовки воздуха и конвейер с поворотными отпускными секциями для загрузки и разгрузки модельных блоков, отличающ ая- с я тем, что, с целью повышения производительности форм при сокращении капитальных затрат и производственных площадей, камера сушки выполнена в виде двухъярусного туннеля, верхний и нижний туннели которого расположены горизонтально и на расстоянии друг от друга, при этом устройства обмазки и обсыпки модельных блоков для формирования первого слоя керамического покрытия рас4509ПОо

положены в зоне погрузки модельных блоков на нижниг туннель камеры сушки, а устройства для обмазки и обсыпки модельных блоков второго и последующих слоев керамического покрытия - в зоне выгрузки модельных блоков из нижнего туннеля камеры сушки,

0

5

2. Установка по п.1, отличающаяся тем, что верхний и нижний туннели камеры сушки имеют меандрообразную форму из прямолинейно расположенных друг к другу прямых и кривых y iacTKOB,

3,Установка поп,2, отличающаяся тем, что прямолинейный участок верхнего туннеля камеры сушки с помощью наклонного участка сообщен с нижним туннелем, к которому подсоединен трубопровод для отвода воздуха из нижнего туннеля,

4.Установка по п.1 , о т л и v чающаяся тем, что нижний и

25 верхний туннели камеры сушки отдельными трубопроводами подачи воздуха соединены попарно с горизонтальными участками нижнего и верхнего туннелей камеры сушки.

0

5. Установка по пп. 3 и 4, отличающаяся тем, что каждый трубопровод подачи и отвода воздуха из верхнего и нижнего туннелей снабжен вентилятором, устройством подог , рева воздуха и дроссельным клапаном, соединенными соответственно между собой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия изготовленияфОРМ пО ВыплАВляЕМыМ МОдЕляМ | 1979 |

|

SU846102A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| Установка для изготовления керамических форм | 1976 |

|

SU662245A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКОВОЙ ФОРМЫ | 2020 |

|

RU2725921C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| Способ изготовления многослойных оболочковых форм по выплавляемым моделям | 1982 |

|

SU1082546A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Способ изготовления форм по выплавляемым моделям | 1985 |

|

SU1331610A1 |

| Способ изготовления керамических форм по выплавляемым моделям | 2021 |

|

RU2756703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБОЛОЧКОВОЙ ФОРМЫ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1983 |

|

SU1141643A1 |

Изобретение относится к изготовлению оболочковых керамических форм, в которых получают точное литье по вьтлавляемым моделямо Цель изобретения - повьш1ение производительности форм при сокращении капитальных затрат и производственных площалей - достигается за счет конст- Т JL / ff / / / // 1 рукции установки с меньшим количеством устройств обмазки модельных блоков керамическим покрытием, обсыпки огнеупорным материалом и сушки. Их число не зависит от числа необходимых для образования оболочковой формы слоев и позволяет высушивать отдельные слои покрытия воздухом разного качества благодаря тому, что камера сушки выполнена в виде двухъярусного туннеля. Верхний 2 и нижний 1 туннели расположены на расстоянии друг от друга. По туннелям проходит общий двухэтажный длинный транспортер и на входе нижнего туннеля 1 (в зоне загрузки) размещены устройства 16 обмазки блока моделей керамическим покрытием и устройства 18 для обсыпки их огнеупорным материалом, а на выходе из нижнего туннеля (в зоне разгрузки) размещены устройства обмазки 17 и обсьтки 19 для всех остальных слоев покрытия. 4 з.п. ф-лы, 3 ил.X а О) 4 СП О ;о УЕ: ///////////////////// /

18

а ТГ

15

г

1д

32

20

Авторы

Даты

1989-01-15—Публикация

1983-06-21—Подача