г1зобретение относится к металло™ обработке и может быть использовано при обработке торцовых поверхностей деталей типа колец на тЬкарных станках и автоматах.

Целью изобретения является повышение точности обработки за счет ликвидации некомпенсируемых погрешторце патрона по его оси, совпадающей с осью детали5расположена контрольная точка, две другие контрольные точки pacnoj oKeHN на окружностях радиусом, равным расстоянию А по торцам 10 и 11 детали.

Количество измерительных датчиков в системе два, в каждом - по одному

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления точностью обработки на токарных многошпиндельных автоматах и устройство для его осуществления | 1985 |

|

SU1292985A1 |

| Устройство с автоподнастройкой для активного контроля параметров | 1980 |

|

SU891393A1 |

| Система автоматического управления размерной настройкой токарных станков с ЧПУ | 1981 |

|

SU1144775A1 |

| Устройство для механической обработки деталей | 1981 |

|

SU992122A1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ АВТОМАТ ДЛЯ МИНИАТЮРНЫХ ЦИЛИНДРИЧЕСКИХ НЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2019 |

|

RU2700961C1 |

| СПОСОБ УПРАВЛЕНИЯ ТОЧНОСТЬЮ МНОГОПРОХОДНОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2082584C1 |

| РАДИАЛЬНО-КОЛЬЦЕВОЕ УСТРОЙСТВО ДЛЯ СБОРА, ПРЕОБРАЗОВАНИЯ И ПЕРЕДАЧИ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ФИЗИЧЕСКОЙ СРЕДЫ | 1994 |

|

RU2076352C1 |

| Устройство для измерения механических параметров электромагнитных аппаратов | 1980 |

|

SU1091123A1 |

| УСТРОЙСТВО ПРОГНОЗИРОВАНИЯ И УПРАВЛЕНИЯ ТОЧНОСТЬЮ ТОКАРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) | 2008 |

|

RU2386519C2 |

| Весы с электромагнитным уравновешиванием | 1982 |

|

SU1046619A1 |

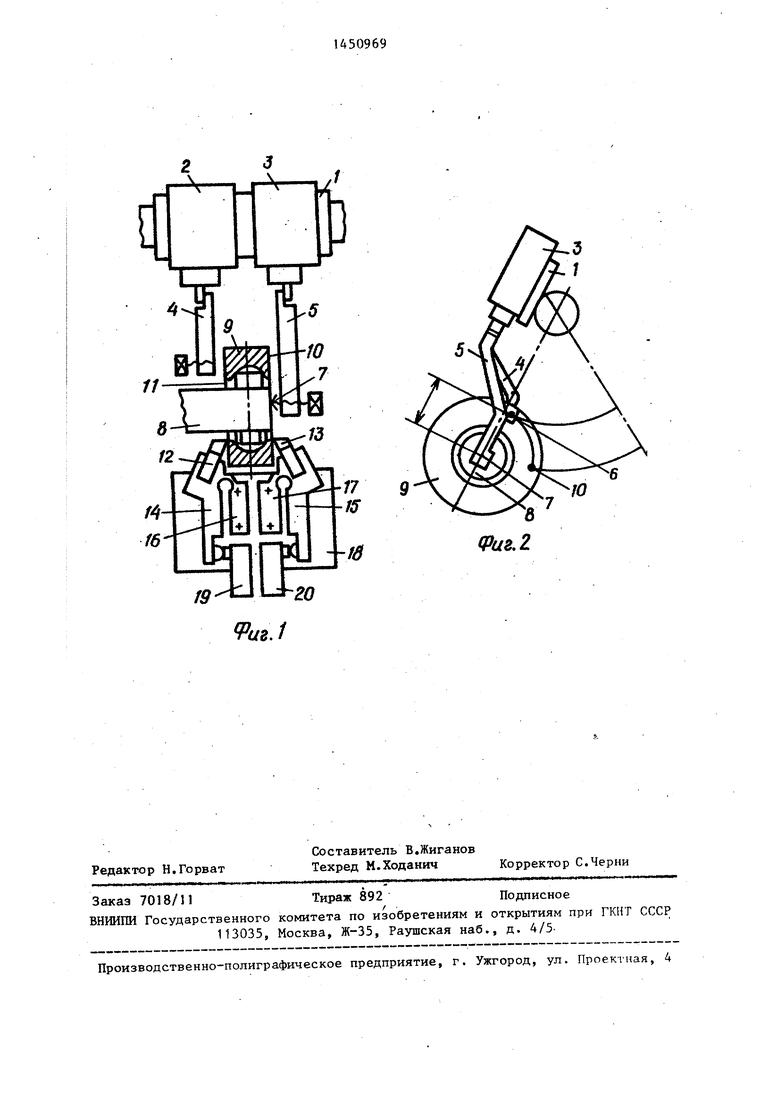

Изобретение относится к металлообработке и может быть использовано при обработке торцовых поверхностей деталей типа колец на токарных станках и автоматах. Целью изобретения является повышение точности обработки за счет ликвидации некомпенсируемых погрешностей обработки, вызванных перекосом деталей, и дополнительных погрешностей из-за большого количества элементов в измерительных средствах. Система содержит перемещаемое измерительное устройство с датчиками 2,3 и щупами для измерения детали по контрольным точкам на ее торцах, cytr- матор 2 и отсчетно-командные устройства 22, 27, подключенные к программируемому командоаппарату 23, связанному с механизмами подналадки инструментов 19, 20. Иупы датчиков 2, 3 смещены относительно друг друга в плоскости поперечного сечения детали на расстояние от контрольной точки на торце детали до ее оси, а траектория перемещения щупа одного из датчиков 3 в упомянутой плоскости проходит через ось детали. В систему введены, запоминающее устройство 25, вход которого подключен к программируемому командоаппарату 23, и коммутационное устройство 24, подключенное к выходу датчика 3, входам сумматора 21 и запоминающего устройства 25,.а также дополнительный сумматор 26, входы которого подключены к устройствам 24 и 25, а выход..- к отсчетно-команд- ному устройству 27 цепи датчика 3. 3 ил. ю (Л 42 сд о со о о

ностей обработки, вызванных перекосомю чувствительному элементу. В качестве

деталей, и дополнительных погрешнос тей из-за большого количества элементов в измерительных средствах.

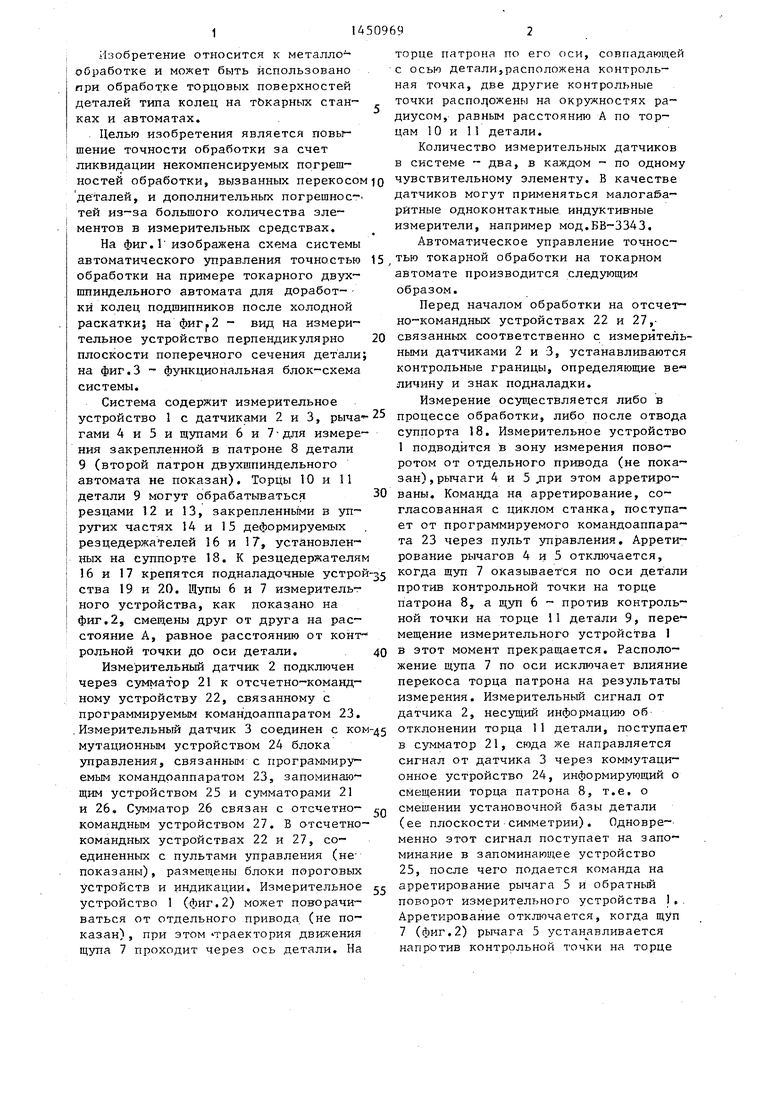

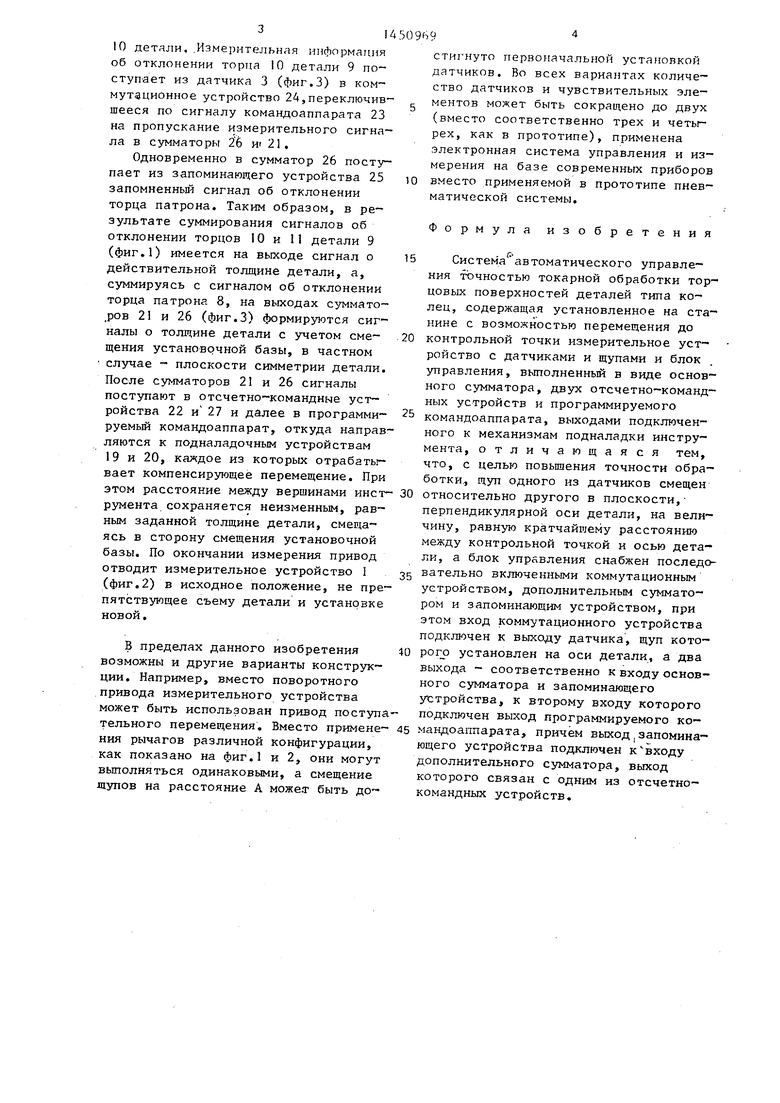

На фиг.1 изображена схема системы автоматического управления точностью обработки на примере токарного двух- шпиндельного автомата для доработ- - ки колец подшипников после холодной раскатки; на - вид на измерительное устройство перпендикулярно плоскости поперечного сечения детали; на фиг.З функциональная блок-схема системы.

Система содержит измерительное устройство 1 с датчиками 2 и 3, рыча гами 4 и 5 и щупами 6 и 7-для измерения закрепленной в патроне 8 детали 9 (второй патрон двухшпиндельного автомата не показан). Торцы 10 и 11 детали 9 могут обрабатьшаться резцами 12 и 13, закрепленньтми в упругих частях 14 и 15 деформируемых резцедержателей 16 и 17, установлен130 ваны. Команда на арретирование, согласованная с циклом станка, поступает от программируемого командоаппара- та 23 через пульт управления. Аррети- рование рычагов 4 и 5 отключается.

на суппорте 18. К резцедержателям 16 и 17 крепятся подналадочные устрой- з когда щуп 7 оказывается по оси детали ства 19 и 20. Щупы 6 и 7 измеритель- против контрольной точки на торце ного устройства, как показано на патрона 8, а щуп 6 - против контроль- фиг. 2, смещены друг от друга на расстояние А, равное расстоянию от конт

ной точки на торце J1 детали 9, перемещение измерительного устройства 1

рольной точки до оси детали.

Измерительный датчик 2 подключен через сзмматор 21 к отсчетно-командному устройству 22, связанному с программируемым командоаппаратом 23.

Измерительный датчик 3 соединен с ком-дз отклонении торца 1 детали, поступает мутационным устройством 24 блока в сумматор 21, сюда же направляется

управления, связанным с программируемым командоаппаратом 23, запоминающим устройством 25 и суг маторани 21 и 26. Сумматор 26 связан с отсчетно- командным устройством 27. В о-тсчетно командных устройствах 22 и 27, соединенных с пультами управления (не показаны), размео;ены блоки пороговых устройств и индикации. Измерительное устройство 1 (фиг.2) может понорачи™ ваться от отдельного привода (не показан) , при этом Траектория движения щупа 7 проходит через ось детали. На

датчиков могут применяться малогабаритные одноконтактные индуктив-ные измерители, например мод.БВ-3343. Автоматическое управление точнос 5,тью токарной обработки на токарном автомате производится следующим образом.

Перед началом обработки на отсчет- но-командных устройствах 22 и 27,20 связанных соответственно с измерительными датчиками 2 и 3, устанавливаются контрольные границы, определяющие ве личину и знак подналадки.

Измерение осуществляется либо в 25 процессе обработки, либо после отвода суппорта 18. Измерительное устройство 1 подводится в зону измерения поворотом от отдельного привода (не показан), рычаги 4 и 5 дтри этом арретиро-

30 ваны. Команда на арретирование, согласованная с циклом станка, поступает от программируемого командоаппара- та 23 через пульт управления. Аррети- рование рычагов 4 и 5 отключается.

з когда щуп 7 оказывается по оси детали против контрольной точки на торце патрона 8, а щуп 6 - против контроль-

когда щуп 7 оказывается по оси детали против контрольной точки на торце патрона 8, а щуп 6 - против контроль-

ной точки на торце J1 детали 9, перемещение измерительного устройства 1

в этот момент прекращается. Расположение щупа 7 по оси исключает влияние перекоса торца патрона на результаты измерения. Измерительный сигнал от датчика 2, несущий информацию об

0

5

сигнал от датчика 3 через коммутационное устройство 24, информирующий о смещении торца патрона 8, т.е. о смешении установочной базы детали (ее плоскости симметрии). Одновре- менно этот сигнал поступает на запоминание в запоминающее устройство 25, после чего подается команда на арретирование рычага 5 и обратньш поворот измерительного устройства 1,. Арретирование отключается, когда щуп 7 (фиг.2) рычага 5 устанавливается напротив контрольной точки на торце

ш

- 14509 9

10 детали, .Измерительная информация об отклонении торца 10 детали 9 поступает из датчика 3 (фиг.З) в коммутационное устройство 24,переключившееся по сигналу командоаппарата 23 на пропускание измерительного сигнала в сумматоры 26 HI 21,

Одновременно в сумматор 26 посту- пает из запоминающего устройства 25 запомненный сигнал об отклонении торца патрона. Таким образом, в результате суммирования сигналов об отклонении торцов 10 и 11 детали 9 (фиг.1) имеется на выходе сигнал о действительной толщине детали, а, суммируясь с сигналом об отклонении торца патрона 8, на выходах суммато- .ров 21 и 26 (фиг.З) формируются сигналы о толщине детали с учетом смещения установочной базы, в частном случае - плоскости симметрии детали. После сумматоров 21 к 26 сигналы поступают в отсчетно-командные устстигнуто первоначальной установкой датчиков. Во всех вариантах количество датчиков и чувствительных элементов может быть сокращено до двух (вместо соответственно трех и четырех, как в прототипе), применена электронная система управления и измерения на базе современных приборов вместо применяемой в прототипе пневматической системы.

Формула изобретения

15

20

Система автоматического управления точностью токарной обработки тор цовых поверхностей деталей типа колец, содержащая установленное на ста нине с возможностью перемещения до контрольной точки измерительное устройство с датчиками и щупами и блок управления, выполненный в виде основ ного сумматора, двух отсчетно-команд ных устройств и программируемого

ройства 22 и-27 и далее в программи- 25командоаппарата,;ыхо7ами п;д к;п;ченруемьм командоаппарат, откуда направ-„его к механизмам подкладки и™- ляются к подналадочным устройствам t-iyy

19 и 20, каждое из которых отрабатывает компенсирующее перемещение. При

„„„. J J ,4, J J 1 VJ njМ Л1ЧИК.иИ СМеП

ЭТОМ расстояние между вершинами инст- 30относительно другогов плоскости

nnvr nTJCici nr%CTT j-,T,,«-r,,v. -..

мента, отличающаяся тем, что, с целью повышения точности обработки., щуп одного из датчиков смещен

румента сохраняется неизменным, равным заданной толщине детали, смепш ясь в сторону смещения установочной базы. По окончании измерения привод отводит измерительное устройство 1 (фиг.2) в исходное положение, не препятствующее съему детали и установке новой.

перпендикулярной оси детали, на величину, равную кратчайшему расстоянию между контрольной точкой и осью детали, а блок управления снабжен последо 35 вательно включенными коммутационным устройством, дополнительным сумматором и запоминающим устройством, при этом вход коммутационного устройства подключен к выходу датчика, щуп кото- установлен на оси детали, а два выхода - соответственно к входу основного сумматора и запоминающего устройства, к второму входу которого подключен выход программируемого коперпендикулярной оси детали, на величину, равную кратчайшему расстоянию между контрольной точкой и осью детали, а блок управления снабжен последо 35 вательно включенными коммутационным устройством, дополнительным сумматором и запоминающим устройством, при этом вход коммутационного устройства подключен к выходу датчика, щуп кото- установлен на оси детали, а два выхода - соответственно к входу основного сумматора и запоминающего устройства, к второму входу которого подключен выход программируемого ко40

В пределах данного изобретения возможны и другие варианты конструкции. Например, вместо поворотного привода измерительного устройства может быть использован привод поступа- .ель„о.„ „ере„е«„„„. в„е..о „ . . z:: --ТЬ:™ Г :zrrp -rr« eV-r- .--:L- -«-™- -

стигнуто первоначальной установкой датчиков. Во всех вариантах количество датчиков и чувствительных элементов может быть сокращено до двух (вместо соответственно трех и четырех, как в прототипе), применена электронная система управления и измерения на базе современных приборов вместо применяемой в прототипе пневматической системы.

Формула изобретения

15

20

Система автоматического управления точностью токарной обработки торцовых поверхностей деталей типа колец, содержащая установленное на станине с возможностью перемещения до контрольной точки измерительное устройство с датчиками и щупами и блок управления, выполненный в виде основного сумматора, двух отсчетно-команд- ных устройств и программируемого

25командоаппарата,;ыхо7ами п;д к;п;чен„его к механизмам подкладки и™- t-iyy

- J J ,4, J J 1 VJ njМ Л1ЧИК.иИ СМеП

относительно другогов плоскости

мента, отличающаяся тем, что, с целью повышения точности обработки., щуп одного из датчиков смещен

перпендикулярной оси детали, на величину, равную кратчайшему расстоянию между контрольной точкой и осью детали, а блок управления снабжен последо- вательно включенными коммутационным устройством, дополнительным сумматором и запоминающим устройством, при этом вход коммутационного устройства подключен к выходу датчика, щуп кото- установлен на оси детали, а два выхода - соответственно к входу основного сумматора и запоминающего устройства, к второму входу которого подключен выход программируемого ко

.

v

аг. 1

| Активный контроль в машиностроении | |||

| Справочник./Под ред | |||

| Е.И.Педя | |||

| М.: Машиностроение, 1978, с.298-300. |

Авторы

Даты

1989-01-15—Публикация

1987-06-26—Подача