Изобретение относится к областям станкостроения, прогнозирования и последующего управления точностью обработки детали на оборудовании с числовым программным управлением (ЧПУ) и может применяться, в том числе, и в способах токарной обработки металлов резанием на высокоточном оборудовании.

Известно устройство автоматического управления точностью обработки на токарных многошпиндельных автоматах, содержащее датчики измерения размеров детали и положения шпинделей, узел настройки исходных корректировочных перемещений инструмента и орган коррекции его положения. К недостаткам этого устройства можно отнести сложность конструкции и то, что датчик, предназначенный для измерения размера обрабатываемой детали, контактный. Недостатком контактных датчиков является невысокая точность измерений, а также с течением времени при постоянном контакте с поверхностями контролируемых деталей происходит физическая и химическая деформация поверхностей щупов, что снижает достоверность получаемой информации [1].

Наиболее близким к изобретению по технической сущности является устройство управления точность обработки деталей на высокоточном оборудовании с ЧПУ, включающее блок усиления сигнала, исполнительный механизм и резец. Недостатки этого устройства - при обработке детали не учитываются искажения формы детали, вызываемые изгибом под действием силы резания, и разброс размеров деталей при обработке партии заготовок. Так же устройство не позволяет моделировать процесс изготовления деталей [2].

Технической задачей изобретения является повышение геометрической точности обработки детали путем прогнозирования точности обработанной поверхности детали до ее обработки на станке.

Поставленная задача решается тем, что в устройство, включающее исполнительные механизмы, шпиндель и заднюю бабку с центрами для установки в них обрабатываемой детали, переднюю бабку и установленную на ней планшайбу, резцедержательный блок и резец, вводятся отметчик угла поворота шпинделя, установленный на передней бабке, блок усиления сигнала, два оптических датчика с цифровым кодом на выходе, датчик положения на резцедержательном блоке, блок клапанов, оснащенный подводом гидравлического давления и соединенный гидравлической магистралью с цилиндрами резцедержательного блока и резца, и компьютер, имеющий блок введения возмущающих воздействий, управляющий блок допусков, блок расчета радиуса детали, блок вычитания, блок записи эталонных размеров, блок введения коэффициента уточнения, блок умножения и сумматор, при этом два оптических датчика с цифровым кодом на выходе подключены к входу блока расчета радиуса детали, а его выход соединен с входом блока вычитания, к которому подключены выходы блока записи эталонных размеров и управляющего блока допусков, выход блока вычитания соединен с входом блока умножения, а его выход и выходы блока введения возмущающих воздействий, блока записи эталонных размеров и блока введения коэффициента уточнения соединены с входами сумматора, выход которого соединен через усилительный блок с входом блока клапанов, к выходу усилительного блока подключен выход датчика положения, выход блока клапанов соединен с исполнительными механизмами, а выход датчика положения соединен с блоком усиления.

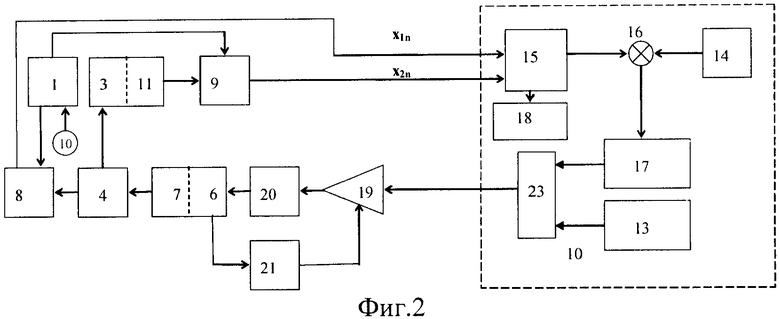

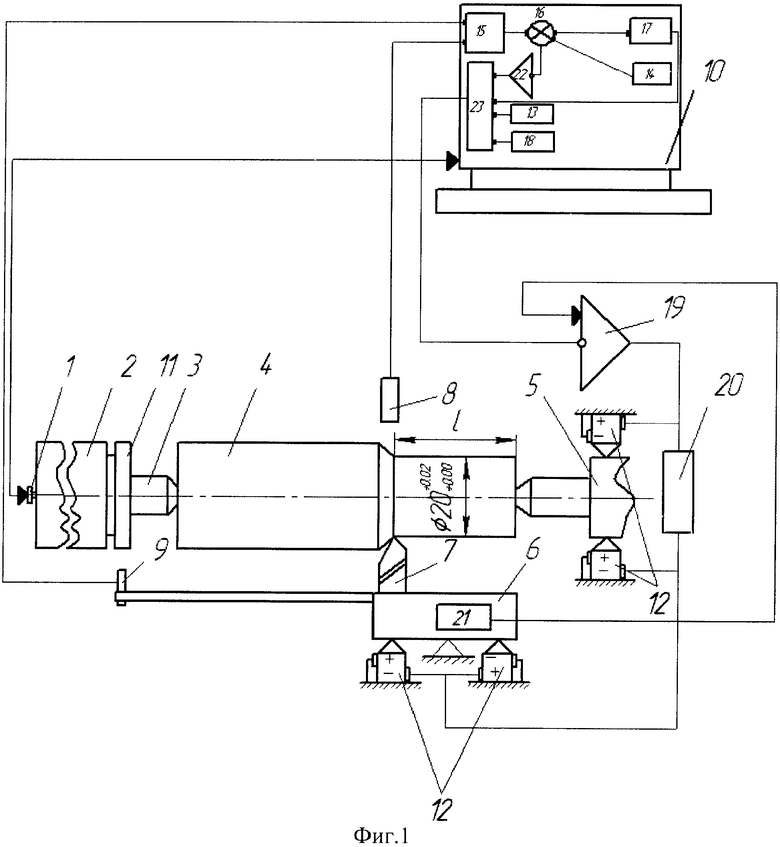

Устройство прогнозирования и управления точностью токарной обработки деталей на оборудовании с числовым программным управлением (ЧПУ) (фиг.1) состоит из отметчика угла поворота шпинделя 1, передней бабки 2, шпинделя 3, детали 4, задней бабки 5, резцедержательного блока 6, резца 7, планшайбы 11, исполнительных механизмов 12, усилительного блока 19, блока клапанов 20 и датчика положения 21, которым снабжен резцедержательный блок, двух оптических датчиков с цифровым выходом 8 и 9, компьютера 10, содержащего блок введения возмущающих воздействий 13, управляющий блок допусков 14, блок расчета радиуса 15, блок вычитания 16, блок записи эталонных размеров 17, блок введения коэффициента уточнения 18, блок умножения 22 и сумматор 23.

Связи в устройстве прогнозирования и управления точностью токарной обработки деталей на оборудовании с числовым программным управлением (ЧПУ) расположены в следующем порядке: отметчик угла поворота шпинделя 1 установлен на передней бабке 2 оборудования с ЧПУ и соединен с его шпинделем 3. Обрабатываемая деталь 4 устанавливается в центр шпинделя 3 и центр задней бабки 5. На резцедержательном блоке 6 устанавливается резец 7 и оптический датчик с цифровым кодом на выходе 9, который взаимодействует с боковой поверхностью планшайбы 11 передней бабки 2. Оптический датчик с цифровым кодом на выходе 8 снимает показания с обрабатываемой поверхности детали 4. Выходы двух оптических датчиков с цифровым кодом на выходе 8 и 9 соединены с входами блока расчета радиуса 15, выход которого соединен с входом блока вычитания 16. Также с входом блока вычитания 16 связаны выходы блока записи эталонных размеров 17 и управляющего блока допусков 14. Выход блока вычитания 16 соединен с входом блока умножения 22, а его выход и выходы блока введения возмущающих воздействий 13, блока записи эталонных размеров 17 и блока введения коэффициента уточнения 18 соединены с входами сумматора 23.

Блок введения возмущающих воздействий 13, управляющий блок допусков 14, блок расчета радиуса 15, блок вычитания 16, блок записи эталонных размеров 17, блок введения коэффициента уточнения 18, блок умножения 22, сумматор 23 входят в состав компьютера 10, выход сигнала с компьютера 10 является выходом сумматора 23, который соединен через усилительный блок 19 с входом блока клапанов 20. К выходу усилительного блока 19 подключен выход датчика положения 21. Выход блока клапанов 20 соединен с исполнительными механизмами 12. Резцедержательный блок 6 может оснащаться датчиком 21, обеспечивающим вспомогательный контур регулирования, замыкающийся через блок усиления 19.

Устройство прогнозирования и управления точностью токарной обработки деталей на оборудовании с числовым программным управлением (ЧПУ) работает по двум алгоритмам: обработка эталонной детали и обработка партии деталей.

Управляющая схема устройства прогнозирования и управления точностью токарной обработки деталей на оборудовании с числовым программным управлением (ЧПУ) для обработки эталонной детали представлена на фиг.2. Принцип ее работы следующий.

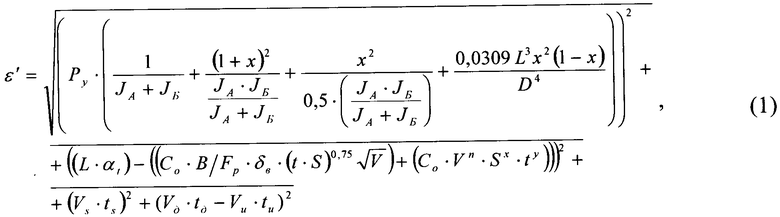

Перед началом обработки в блок введения возмущающих воздействий 13, входящего в состав компьютера 10, записывается величина

где Py - сила резания; V - скорость резания; S - подача; t - глубина резания; JA - стандартная жесткость передней бабки; JБ - стандартная жесткость задней бабки (значения JA, JБ берутся из паспорта станка); x - расстояние от передней бабки до произвольной точки на детали; L - длина детали; D - диаметр детали; αt - температурный коэффициент линейного расширения; Со - коэффициент, характеризующий условие обработки; В - вылет резца; Fp - площадь сечения резца; δв - предел прочности обрабатываемого материала; ts - время, затраченное на отвод инструмента, VS - скорость съема припуска; t∂ - время изменения контролируемого размера, V∂ - скорость изменения контролируемого размера; tu - время изменения измерительного сигнала, Vu - скорость изменения измерительного сигнала прогнозируемых возмущающих воздействий ε', определяемая по формуле (1).

В управляющий блок допусков 14 вводятся размеры обрабатываемой детали 4 и допуск на размер (определяется из рабочего чертежа детали, ⌀ .

.

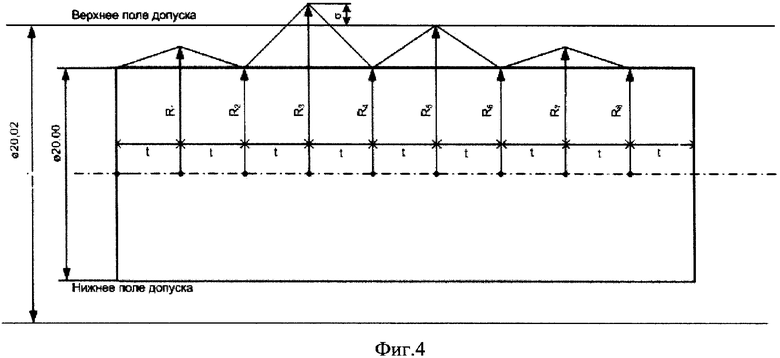

Затем производится регулировка зазоров между оптическим датчиком с цифровым кодом на выходе 9 и поверхностью планшайбы 11 и оптическим датчиком с цифровым кодом на выходе 8 и поверхностью детали 4. В процессе выполнения прохода производится снятие показаний с двух оптических датчиков с цифровым кодом на выходе 8 и 9 по всей длине детали через установленные промежутки времени t, которые определяются с помощью отметчика угла поворота 1. На фиг.4 приведен пример обработки поверхности детали ⌀

и длиной l. Данные снимаются через промежутки времени t. Таким образом, формируется профиль детали.

и длиной l. Данные снимаются через промежутки времени t. Таким образом, формируется профиль детали.

Данные в цифровом коде передаются на компьютер 10 в блок расчета радиуса 15. В процессе обработки проводится измерение смещения шпиндельного узла 3 с помощью оптического датчика с цифровым кодом на выходе 9 и смещения детали с помощью оптического датчика с цифровым кодом на выходе 8, через заданные промежутки времени t, определяемые с помощью отметчика угла поворота 1. Сигнал о начале работы на блок 1 поступает из компьютера 10, а затем на оптические датчики с цифровым кодом на выходе 8 и 9. От двух оптических датчиков с цифровым кодом на выходе 8 и 9 через установленные интервалы времени t снимаются сигналы (x1n, x2n), которые поступают на компьютер 10, где в режиме реального времени в блоке расчета радиуса 15 по формуле (2) производится расчет радиуса детали.

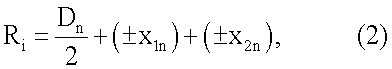

Радиус детали с учетом воздействия возмущающих погрешностей, вызванных изгибом под действием силы резания в результате теплового смещения оси шпинделя и самой детали в любой точке по ее длине, определяется по формуле:

где i - количество контрольных точек, снимаемых через промежутки времени t; Dn - диаметр обрабатываемой поверхности детали; (±x1n) - смещение детали от заданного значения (сигнал определяется с помощью оптического датчика с цифровым кодом на выходе 8, знак зависит от направления смещения); (±x2n) - смещение детали в результате прогиба и/или тепловых деформаций шпиндельного блока 3 (сигнал определяется с помощью оптического датчика с цифровым кодом на выходе 9, знак зависит от направления смещения). Рассчитанное значение радиуса Ri хранится в блоке расчета радиуса 15.

Затем, учитывая суммарное значение возмущающих воздействий, действующих на деталь 4 при прохождении резца 7 по ее поверхности в реальном времени, в компьютере производится коррекция и вырабатывается сигнал для ее устранения.

При этом в режиме реального времени в блоке вычитания 16 происходит сравнение полученного размера детали из блока расчета радиуса 15, определенного по формуле (2) - Ri, с заданными размерами детали Rз, записанными в управляющий блок допусков 14. Если размер не выходит за установленные поля допуска, то он считается эталонным, а из блока вычитания 16 производится запись размера в блок записи эталонных размеров 17. Если размер выходит за рамки допустимого предела, то в блоке вычитания 16 вырабатывается сигнал коррекции - σ=Rз-Ri (фиг.4), то есть разность между заданным размером (блок записи эталонных размеров 17) и полученным из блока расчета радиуса 15. При следующей отработке детали в этом месте, где размер выходил за поле допуска, сигнал коррекции σ из блока записи эталонных размеров 17 передается посредством усилительного блока 19 и блока клапанов 20 на исполнительные механизмы 12 и, таким образом, производится коррекция на величину σ. Когда все размеры, определенные в блоке расчета радиуса 15, не выходят за предел требуемого поля допуска, деталь считается эталонной. Размеры радиуса в заданных точках хранятся в блоке записи эталонных размеров 17.

Таким образом, формируется эталонная модель детали, в которой определен радиус в любой точке детали с учетом возмущающих воздействий, действующих на деталь, и температурных деформаций самой детали, резца и шпиндельного блока оборудования с ЧПУ.

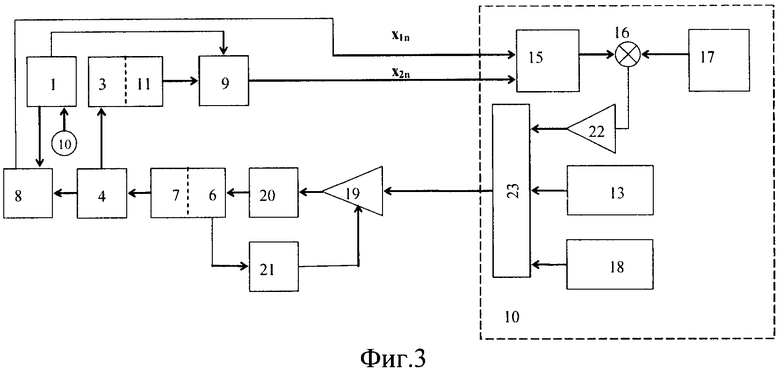

Алгоритм работы устройства прогнозирования и управления точностью обработки деталей для обработки партии деталей приведен на фиг.3.

Перед началом обработки в блок введения возмущающих воздействий 13 вводится величина ε'. В блок введения коэффициента уточнения 18 записывается значение коэффициента уточнения.

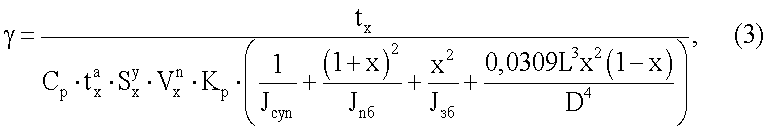

То есть необходимо учитывать и степень повышения точности, определяющую количественную характеристику разброса размеров готовой детали, обработанных на оборудовании с ЧПУ, которая характеризуется коэффициентом уточнения γ. Коэффициент уточнения γ рассчитывается по формуле:

где tx - глубина резания; Ср - коэффициент, характеризующий условие обработки; Sx - подача; Vx - скорость резания; Кр - поправочный коэффициент, учитывающий конкретные условия резания; Jсуп - жесткость суппорта; Jпб - жесткость передней бабки; Jзб - жесткость задней бабки (значения Jсуп, Jпб и Jзб берутся из паспорта станка); x - расстояние от передней бабки до произвольной точки на детали; L - длина детали; D - диаметр детали; a, у, n - показатели степени при элементах режима резания.

Данная величина записывается в блок введения коэффициента уточнения 18.

В блок умножения 22 заносится значение коэффициента влияния радиального смещения шпиндельного узла 3, который определяется на приемосдаточных испытаниях оборудования с ЧПУ.

В режиме реального времени производится постоянный контроль за показаниями двух оптических датчиков с цифровым кодом на выходе 8 и 9, которые суммируются в блоке расчета радиуса 15 и полученное значение сравнивается с эталонным значением блока записи эталонных размеров 17. Операцию сравнения осуществляет блок вычитания 16. Сигнал рассогласования из блока вычитания 16 поступает на сумматор 23 посредством блока умножения 22. Также на сумматор 23 поступают сигналы из блока введения возмущающих воздействий 13 и блока введения коэффициента уточнения 18, где формируется суммарное корректирующие воздействие путем алгебраического сложения сигналов, поступивших из вышеперечисленных блоков.

Численное значение сигнала коррекции, полученное в сумматоре 23, передается в усилительный блок 19, где происходит усиление в соответствии с заданным законом. После чего сигнал передается на блок клапанов 20, который оснащен подводом гидравлического давления и соединен гидравлической магистралью с цилиндрами органов блока резцедержательной головки 6 и резца 7. В блок клапанов 20 в результате подачи управляющего напряжения осуществляется пропорциональное смещение соленоидов, это приводит к пропорциональному изменению давления в гидравлической магистрали. Таким образом, из блока клапанов 20 гидравлический поток направляется к блокам 7 и 6, тем самым осуществляя требуемое корректирующее воздействие в режиме реального времени. Резцедержательный блок 6 снабжен датчиком положения 21, который создает обратную связь для обеспечения вспомогательного контура регулирования исполнительными механизмами оборудования с ЧПУ.

Таким образом, предложенное прогнозирование и управление точностью токарной обработки деталей на оборудовании с числовым программным управлением (ЧПУ), функционирующее по двум вышепредложенным алгоритмам, позволит в режиме реального времени получать эталонную модель детали. Если деталь не соответствует требуемому значению, в сумматоре определяется корректирующие воздействие, которое передается на исполнительные механизмы оборудования с ЧПУ, тем самым обеспечивая высокую точность обработанных поверхностей детали при обработке партии деталей в режиме реального времени.

Литература

1. Патент РФ №1292985, кл. B23Q 15/00, 1985 (аналог).

2. Патент РФ №2288808, кл. B23B 25/06, B23Q 15/12, 2006 (прототип).

Изобретение относится к станкостроению, в частности к области прогнозирования и управления точностью токарной обработки поверхности детали на оборудовании с ЧПУ. Устройство включает исполнительные механизмы, шпиндель, заднюю и переднюю бабки, планшайбу, резцедержательный блок и резец. В нем содержатся отметчик угла поворота шпинделя, блок усиления сигнала, два оптических датчика с цифровым кодом на выходе, датчик положения, блок клапанов и компьютер. В компьютере имеются блок введения возмущающих воздействий, управляющий блок допусков, блок расчета радиуса детали, блок вычитания, блок записи эталонных размеров, блок введения коэффициента уточнения, блок умножения и сумматор. Два оптических датчика с цифровым кодом на выходе подключены к входу блока расчета радиуса детали. В результате обеспечивается повышение геометрической точности обработки детали. 4 ил.

Устройство прогнозирования и управления точностью токарной обработки деталей на оборудовании с числовым программным управлением (ЧПУ), включающем исполнительные механизмы, шпиндель и заднюю бабку с центрами для установки в них обрабатываемой детали, переднюю бабку и установленную на ней планшайбу, резцедержательный блок и резец, характеризующееся тем, что оно содержит отметчик угла поворота шпинделя, установленный на передней бабке, блок усиления сигнала, два оптических датчика с цифровым кодом на выходе, датчик положения на резцедержательном блоке, блок клапанов, оснащенный подводом гидравлического давления и соединенный гидравлической магистралью с цилиндрами резцедержательного блока и резца, и компьютер, имеющий блок введения возмущающих воздействий, управляющий блок допусков, блок расчета радиуса детали, блок вычитания, блок записи эталонных размеров, блок введения коэффициента уточнения, блок умножения и сумматор, при этом два оптических датчика с цифровым кодом на выходе подключены к входу блока расчета радиуса детали, а его выход соединен с входом блока вычитания, к которому подключены выходы блока записи эталонных размеров и управляющего блока допусков, выход блока вычитания соединен с входом блока умножения, а его выход и выходы блока введения возмущающих воздействий, блока записи эталонных размеров и блока введения коэффициента уточнения соединены с входами сумматора, выход которого соединен через усилительный блок с входом блока клапанов, к выходу усилительного блока подключен выход датчика положения, выход блока клапанов соединен с исполнительными механизмами, а выход датчика положения соединен с блоком усиления.

| УСТРОЙСТВО УПРАВЛЕНИЯ ТОЧНОСТЬЮ ОБРАБОТКИ ДЕТАЛЕЙ НА ВЫСОКОТОЧНОМ ОБОРУДОВАНИИ ЧПУ | 2005 |

|

RU2288808C2 |

| Способ автоматического управления точностью обработки на токарных многошпиндельных автоматах и устройство для его осуществления | 1985 |

|

SU1292985A1 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТЕЙ ИЗГОТОВЛЕНИЯ ДЕТАЛИ НА ТОКАРНОМ СТАНКЕ | 2000 |

|

RU2190503C2 |

| Приспособление к ватерам для прекращения подачи ровницы при обрыве нити | 1931 |

|

SU27868A1 |

| EP 1316374 A1, 04.06.2003. | |||

Авторы

Даты

2010-04-20—Публикация

2008-06-09—Подача