(54) УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный полуавтомат | 1973 |

|

SU512000A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2016704C1 |

| Гидрокопировальный суппорт к токатно-револьверному автомату | 1975 |

|

SU565810A1 |

| Устройство для обработки сложных поверхностей на токарном станке | 1978 |

|

SU764849A1 |

| Токарный автомат | 1988 |

|

SU1650375A1 |

| Токарный полуавтомат | 1974 |

|

SU567553A1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК КОЛЕЦ С ДВУМЯ СООСНЫМИ РАЗНОНАПРАВЛЕННЫМИ КОНИЧЕСКИМИ ОТВЕРСТИЯМИ И УСТРОЙСТВО ДЛЯ РАСТОЧКИ | 2006 |

|

RU2323066C2 |

| Резьботокарный полуавтомат | 1986 |

|

SU1366330A1 |

| Устройство для загрузки станка | 1983 |

|

SU1073072A1 |

| Многошпиндельный токарный станок | 1982 |

|

SU1047601A1 |

1

Изобретение относится к станкостроению и может быть использовано в станках токарной группы.

Известно устройство для механической обработки, содержащее станину и поперечный суппорт с продольными направляющими, в которых установлена с возможностью перемещения каретка с пазом, резцедержателем и шг инделем с патроном, в котором закреплена обрабатываемая деталь 1.

Недостатком известного устройства является низкая точность обработки.

Цель изобретения - повышение точности обработки деталей.

Поставленная цель достигается тем, что устройство снабжено электромагнитом, установленным в пазу каретки и связанным введенными в устройство командоаппаратом и щупом, установленным на каретке с возможностью перемещения в поперечном направлении и взаимодействия с обрабатываемой деталью.

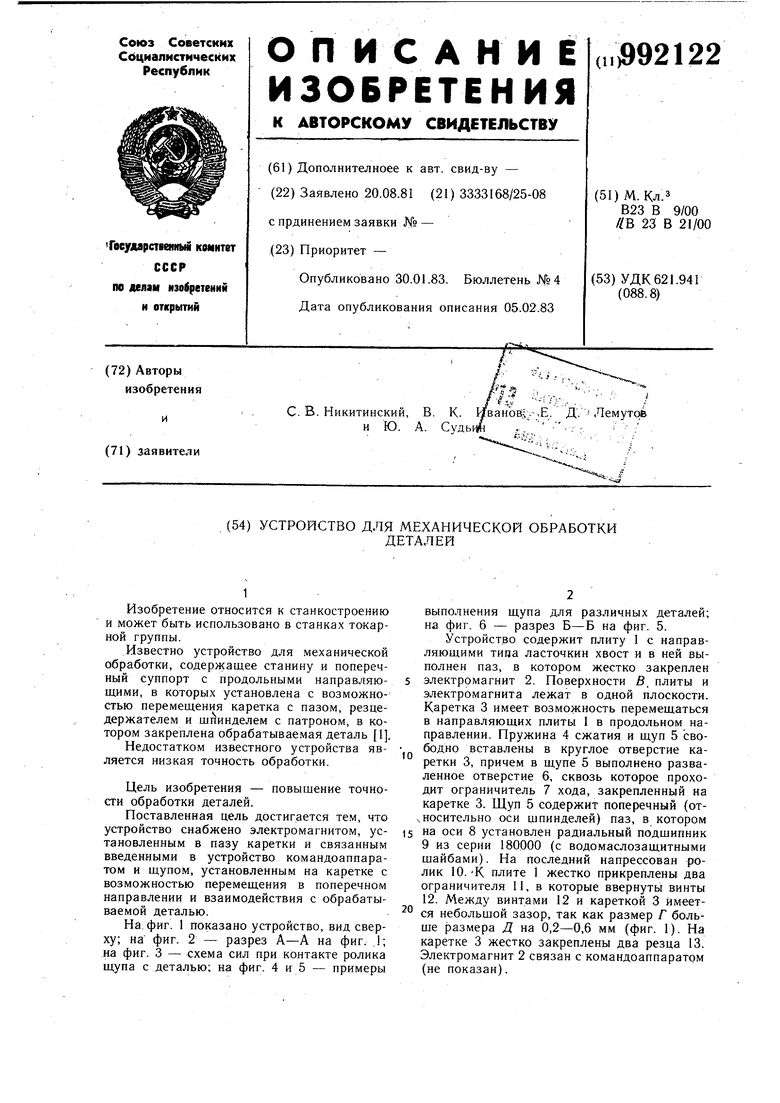

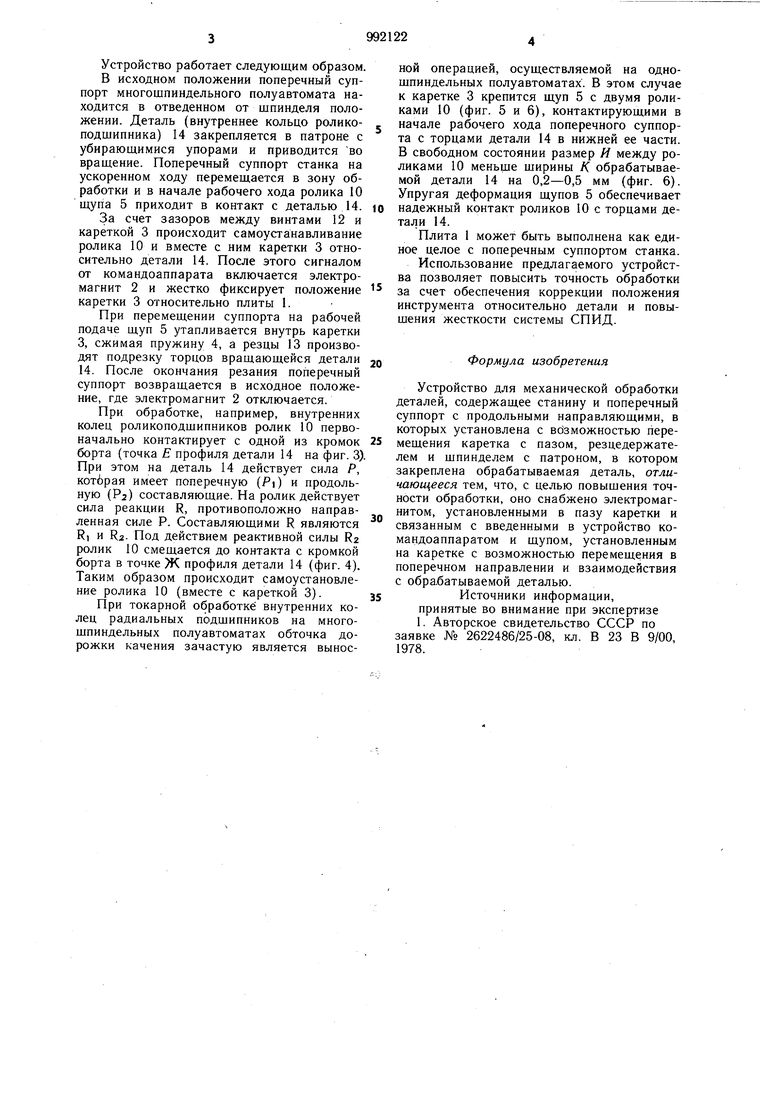

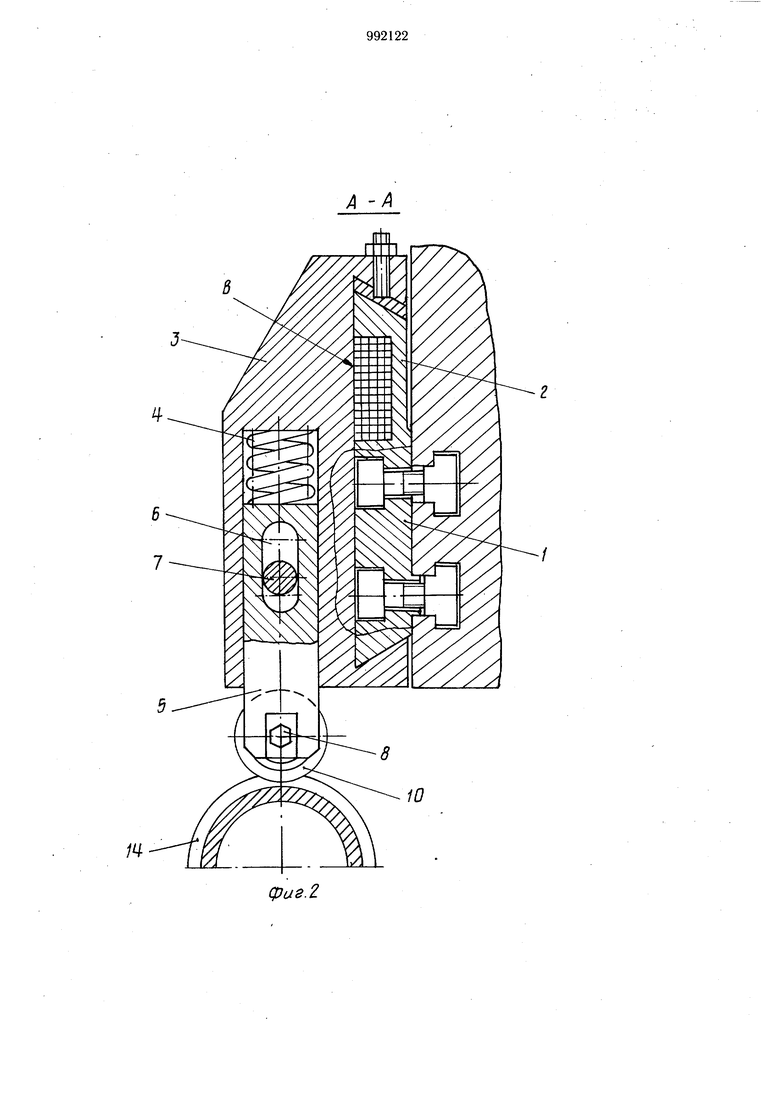

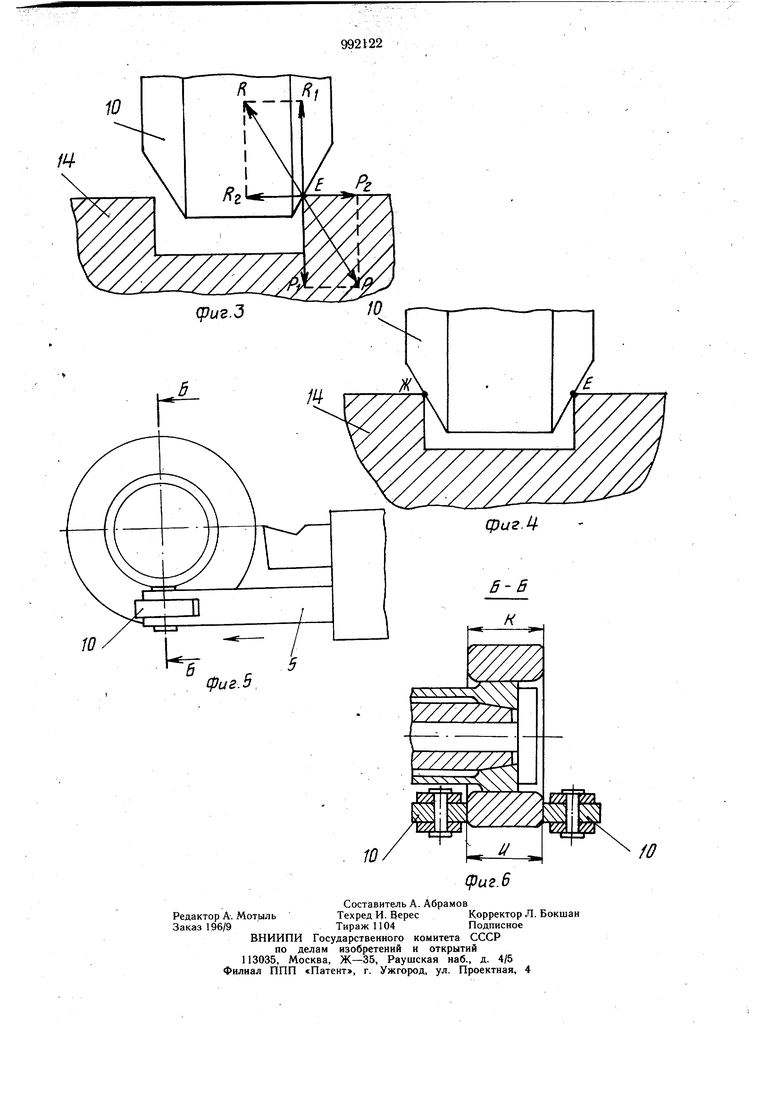

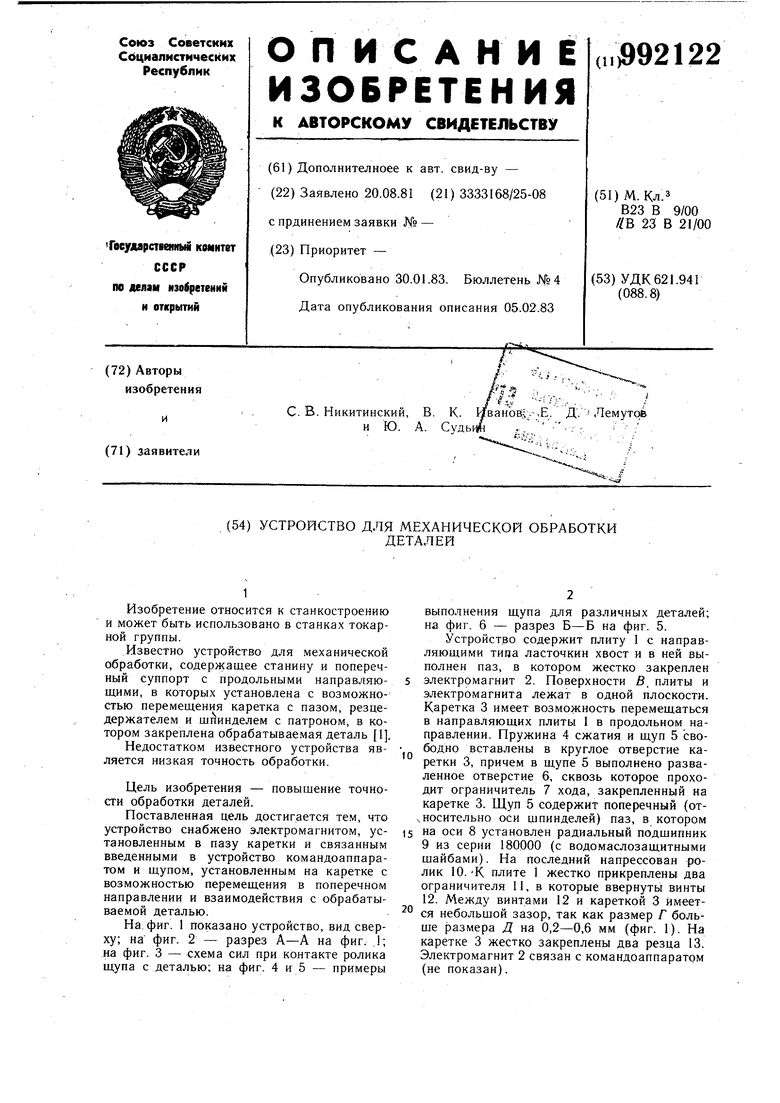

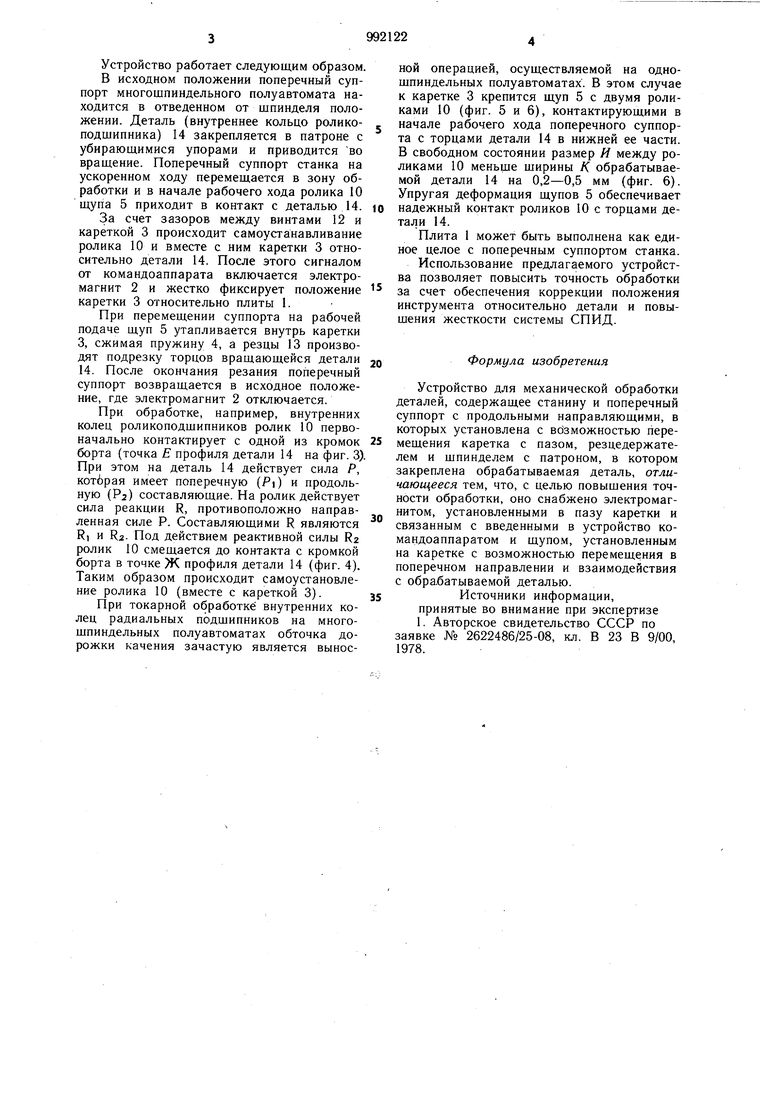

На. фиг. 1 показано устройство, вид сверху; на фиг. 2 - разрез А-А на фиг. .1; на фиг. 3 - схема сил при контакте ролика щупа с деталью; на фиг. 4 и 5 - примеры

выполнения щупа для различных деталей; на фиг. 6 - разрез Б-Б на фиг. 5.

Устройство содержит плиту 1 с направляющими тияа ласточкин хвост и в ней выполнен паз, в котором жестко закреплен

5 электромагнит 2. Поверхности В, плиты и электромагнита лежат в одной плоскости. Каретка 3 имеет возможность перемещаться в направляющих плиты 1 в продольном направлении. Пружина 4 сжатия и щуп 5 свободно вставлены в круглое отверстие ка10ретки 3, причем в щупе 5 выполнено разваленное отверстие 6, сквозь которое проходит ограничитель 7 хода, закрепленный на каретке 3. Щуп 5 содержит поперечный (от..носительно оси шпинделей) паз, в котором

15 на оси 8 установлен радиальный подшипник 9 из серии 180000 (с водомаслозащитными шайбами). На последний напрессован ролик 10. К плите 1 жестко прикреплены два ограничителя 11, в которые ввернуть винты 12. Между винтами 12 и кареткой 3 ймеет ° ся небольшой зазор, так как размер Г больше размера Д на 0,2-0,6 мм (фиг. I). На каретке 3 жестко закреплены два резца 13. Электромагнит 2 связан с командоаппаратом (не показан).

Устройство работает следующим образом.

В исходном положении поперечный суппорт многошпиндельного полуавтомата находится в отведенном от шпинделя положении. Деталь (внутреннее кольцо роликоподшипника) 14 закрепляется в патроне с убирающимися упорами и приводится во вращение. Поперечный суппорт станка на ускоренном ходу перемещается в зону обработки и в начале рабочего хода ролика 10 щупа 5 приходит в контакт с деталью 14.

За счет зазоров между винтами 12 и кареткой 3 происходит самоустанавливание ролика 10 и вместе с ним каретки 3 относительно детали 14. После этого сигналом от командоаппарата включается электромагнит 2 и жестко фиксирует положение каретки 3 относительно плиты 1.

При перемещении суппорта на рабочей подаче щуп 5 утапливается внутрь каретки 3, сжимая пружину 4, а резцы 13 производят подрезку торцов вращающейся детали 14. После окончания резания поперечный суппорт возвращается в исходное положение, где электромагнит 2 отключается.

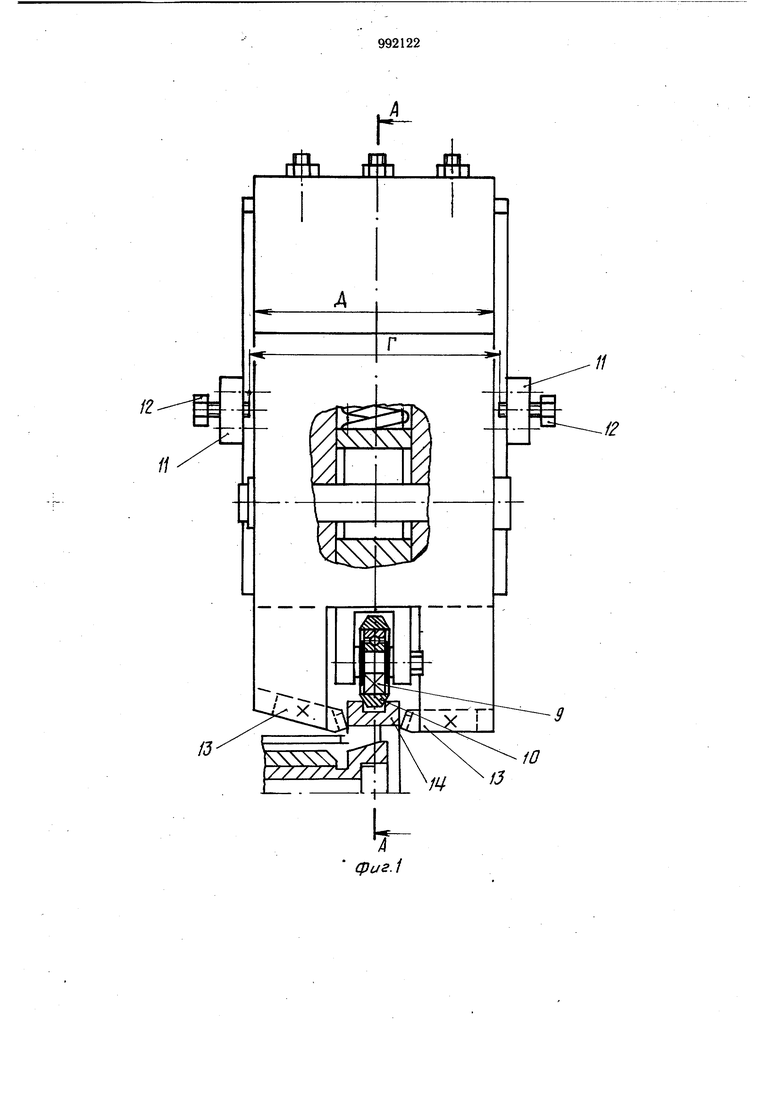

При обработке, например, внутренних колец роликоподшипников ролик 10 первоначально контактирует с одной из кромок борта (точка профиля детали 14 на фиг. 3) При этом на деталь 14 действует сила Р, которая имеет поперечную (Pi) и продольную (Р) составляющие. На ролик действует сила реакции R, противоположно направленная силе Р. Составляющими R являются RI и Ri. Под действием реактивной силы R2 ролик 10 смещается до контакта с кромкой борта в точке Ж профиля детали 14 (фиг. 4). Таким образом происходит самоустановление ролика 10 (вместе с кареткой 3).

При токарной обработке; внутренних колец радиальных подшипников на многошпиндельных полуавтоматах обточка дорожки качения зачастую является выносной операцией, осуществляемой на одношпиндельных полуавтоматах. В этом случае к каретке 3 крепится щуп 5 с двумя роликами 10 (фиг. 5 и 6), контактирующими в начале рабочего хода поперечного суппорта с торцами детали 14 в нижней ее части. В свободном состоянии размер И между роликами 10 меньще ширины К обрабатываемой детали 14 на 0,2-0,5 мм (фиг. 6). Упругая деформация щупов 5 обеспечивает надежный контакт роликов 10 с торцами детали 14.

Плита 1 может быть выполнена как единое целое с поперечным суппортом станка.

Использование предлагаемого устройства позволяет повысить точность обработки за счет обеспечения коррекции положения инструмента относительно детали и повышения жесткости системы СПИД.

Формула изобретения

Устройство для механической обработки деталей, содержащее станину и поперечный суппорт с продольными направляющими, в которых установлена с возможностью перемещения каретка с пазом, резцедержателем и шпинделем с патроном, в котором закреплена обрабатываемая деталь, отличающееся тем, что, с целью повышения точности обработки, оно снабжено электромагнитом, установленными в пазу каретки и связанным с введенными в устройство командоаппаратом и щупом, установленным на каретке с возможностью перемещения в поперечном направлении и взаимодействия с обра.батываемой деталью.

Источники информации,

принятые во внимание при экспертизе

заявке № 2622486/25-08, кл. В 23 В 9/00,

8

фи8.2

А -А

Авторы

Даты

1983-01-30—Публикация

1981-08-20—Подача