Изобретение относится к контрольно-сортировочной технике в машиностроительном приборостроении и может быть использовано для сортировки миниатюрных цилиндрических несимметричных деталей, например, штырей радиотехнических разъемов.

Известен контрольно-сортировочный автомат модели 45301 для сортировки игольчатых роликов (Б.М. Сорочкин «Автоматизация измерений и контроля размеров деталей» Л., Машиностроение, Ленинградское отделение, 1990, стр. 316). Автомат содержит в качестве основных узлов загрузочное устройство с накопителем, транспортирующее устройство, измерительную станцию и сортировочное устройство. Сортировка деталей по классам осуществляется как результат контроля диаметрального размера ролика в выбранном сечении.

К числу недостатков автомата относится отсутствие данных о диаметральном размере ролика по всей его длине, а также сведений о погрешности формы. В ряде случаев, например, для приборных и авиационных подшипников или для штырей радиотехнических разъемных соединений требования к точности и погрешности формы значительно возрастают и относятся ко всей длине рабочей части контролируемого изделия.

До настоящего времени при контроле штырей радиотехнических разъемов используется ручная рычажная скоба отечественного или импортного производства, например, скоба 523 серии фирмы MITUTOYO (Япония). Контролируемая деталь в этом случае помещается между плоских губок скобы, штырь проворачивается вручную, вокруг своей оси и по всей длине рабочей части штыря.

Ручной метод на основе рычажной скобы помимо невысокой производительности отличается и другим существенным недостатком: оценка диаметрального размера изделия, ввиду специфики контроля между плоских губок, осуществляется по максимальному размеру, а погрешность формы не осуществляется совсем.

Наилучшие результаты по производительности и точности контроля могут быть получены с помощью контрольного автомата модели КИ1502 (патент №2670732), принятого нами за прототип.

Автомат содержит вибробункер с ориентирующим устройством, накопитель, транспортирующее устройство с двумя держателями деталей. Транспортирующее устройство механически связано с приводом дискретного углового вращения. Датчик контроля, выполняющий контроль размера детали в выбранном сечении, подключен к измерительному устройству, которое через блок управления управляет пневмоцилиндром выгрузки деталей.

Недостатком конструкции контрольного автомата КИ1502 является повышенный износ щупов и как следствие низкая эффективность операции контроля детали и особенно операции эталонирования. Повышенный износ щупов, в свою очередь, происходит за счет вращения детали вокруг своей оси и одновременного поступательного перемещения детали вдоль своей оси.

От указанных недостатков свободен предлагаемый контрольный автомат для размерного контроля цилиндрических несимметричных деталей, в частности штырей радиотехнических разъемов.

Автомат содержит вибробункер с ориентирующим устройством, накопитель, транспортирующее устройство с двумя держателями, механически связанные с приводом вращения. В автомат входят датчик, контролирующий диаметр детали в выбранном сечении и блок управления, подключенные к измерительному устройству. В автомат входит также пневмоцилиндр для выгрузки проконтролированных деталей. Дополнительно в автомат введены семь держателей, два пневмоцилиндра для выгрузки проконтролированных деталей и два датчика. При этом все три датчика снабжены арретирующими устройствами, подключенными к блоку управления. Один из измерительных щупов каждого датчика выполнен в виде плоского диска, а второй - в форме ножа. При этом контроль детали осуществляется датчиками последовательно по длине детали в трех выбранных сечениях. Транспортирующее устройство выполнено в виде диска с равномерно расположенными по внешней окружности держателями деталей. Выгрузка проконтролированных деталей осуществляется в приемные устройства для годных и бракованных деталей посредством трех пневмоцилиндров, воздействующих на соответствующие держатели деталей. Держатели деталей выполнены в виде двух рычагов, скрепленных общей осью вращения. При этом один из рычагов неподвижен, а второй поворачивается с помощью пневмоцилиндра на заданный угол, освобождая проконтролированную деталь.

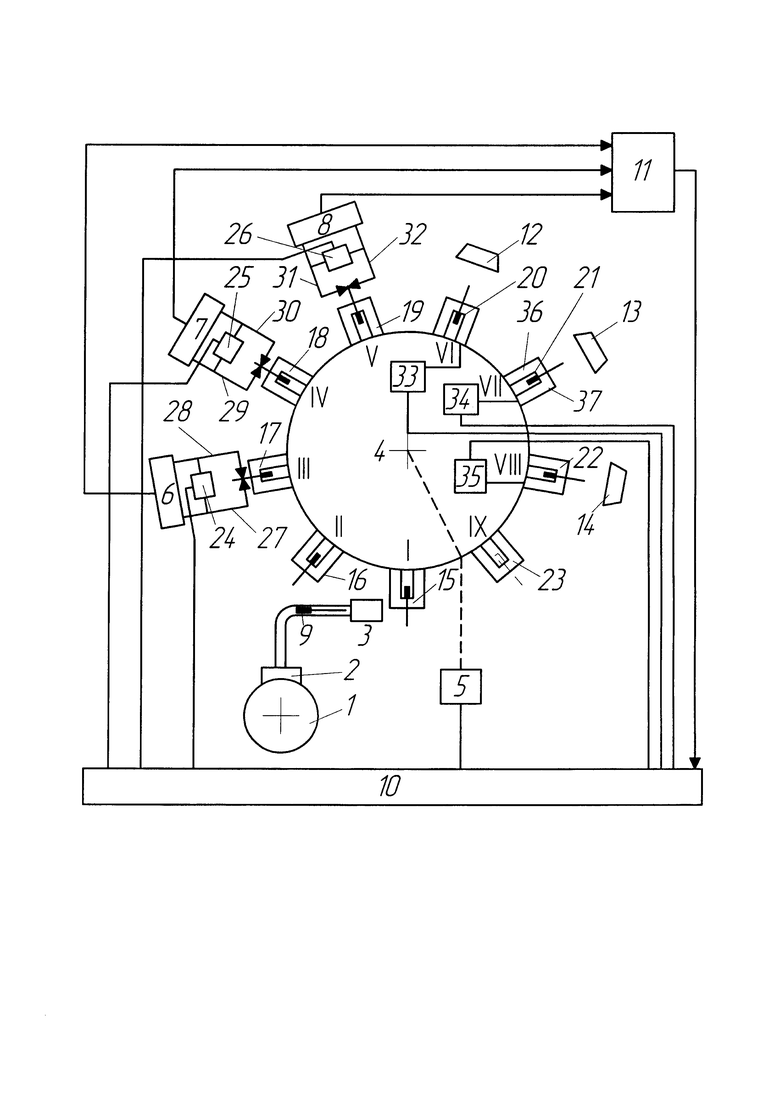

На чертеже изображена блок-схема автомата для контроля цилиндрических несимметричных деталей.

Автомат для контроля размеров и сортировки деталей содержит вибробункер 1 с ориентирующим устройством 2, накопитель 3, транспортирующее устройство 4 с приводом вращения 5, три датчика контроля размеров 6, 7, 8, детали 9 и блок управления 10, подключенные к измерительному блоку 11, приемные устройства для проконтролированных деталей 12, 13 и 14 для годных, с исправимым и с неисправимым браком соответственно. Автомат также содержит девять держателей детали 15, 16, 17, 18, 19, 20, 21, 22 и 23, установленных на транспортирующем устройстве 4. Каждый датчик 6, 7 и 8 снабжен арретирующими устройствами 24, 25 и 26 соответственно, связанными механически с измерительными щупами 27 и 28 датчика 6, щупами 29 и 30 датчика 7 и щупами 31 и 32 датчика 8, контролирующих размер детали 9 и подключенных к блоку управления 10. Кроме того, автомат содержит три пневмоцилиндра 33, 34 и 35, которые используются для выгрузки проконтролированных деталей. Каждый из девяти держателей детали 15, 16, 17, 18, 19, 20, 21, 22, 23, состоит из двух рычагов 36 и 37, скрепленных общей осью вращения. При, этом рычаг 36 неподвижен, а рычаг 37 поворачивается на заданный угол с помощью одного из трех пневмоцилиндров 33, 34 или 35, подключенных к блоку управления 10.

Автомат работает следующим образом.

Цикл работы автомата выполняется в соответствии с программой, записанной в блоке измерения 11 и исполняемой блоком управления 10. Транспортное устройство 4, на котором установлены девять держателей детали 15, 16, 17, 18, 19, 20, 21, 22, 23, имеет девять рабочих положений, обозначенных на фиг. 1 как I, II III, IV, V, VI, VII, VIII, IX. По команде блока управления 10 выполняется поворот транспортного устройства 4 за счет привода вращения 5, пустой держатель детали 15 перемещается в положение I. Изделия, например, штыри радиотехнических разъемов из вибробункера 1 с помощью ориентатора 2 поступают в ориентированном положении в накопитель 3 и деталь 9 из накопителя 3 поступает в держатель 15.

По команде блока управления 10 привод вращения 5 выполняет поворот транспортного устройства 4 и держатель детали 15 перемещается в положение II, а в держатель детали 23 производится загрузка следующей детали. Таким образом, после каждого поворота транспортного устройства 4 в держатель, находящийся в положении I выполняется загрузка детали. Процедура контроля детали производится в три этапа. После появления держателя с деталью в положении III поступает команда с блока управления 10 и срабатывает арретирующее устройство 24, которое дизарретирует (подводит) измерительные щупы 27 и 28 датчика 6 к контролируемой детали 9. Конструктивно щупы 27 и 28 настроены на контроль верхней части контролируемой детали 9. По истечении времени на контроль поступает команда с блока управления 10 и выполняется арретирование (отвод) измерительных щупов 27 и 28 датчика 6 от контролируемой детали 9, результаты замера передаются в измерительный блок 11. Выполняется поворот транспортного устройства 4, держатель с деталью 9 перемещается в положение IV, после чего срабатывает арретирующее устройство 25, которое дизарретирует измерительные щупы 29 и 30 датчика 7 к контролируемой детали 9. Конструктивно щупы 29 и 30 настроены на контроль средней части контролируемой детали 9. По истечении времени на контроль поступает команда с блока управления 10 и выполняется арретирование измерительных щупов 29 и 30 датчика 7 от контролируемой детали, результаты замера передаются измерительный блок 11. Выполняется поворот транспортного устройства 4, держатель с деталью перемещается в положение V, после чего срабатывает арретирующее устройство 26, которое дизарретирует измерительные щупы 31 и 32 датчика 8 к контролируемой детали 9. Конструктивно щупы 31 и 32 настроены на контроль нижней части контролируемой детали 9. По истечении времени на контроль поступает команда с блока управления 10 и выполняется арретирование измерительных щупов 31 и 32 датчика 8 от контролируемой детали, результаты замера передаются измерительный блок 11.

Таким образом, за три этапа выполняется контроль диаметрального размера в трех выбранных сечениях на рабочей длине штыря. Блок измерения 11 запоминает и анализирует измерительную информацию. На основе полученных данных блок измерения 11 вырабатывает совместно с блоком управления 10 команду, на соответствующий пневмоцилиндр 33, 34 или 35 который срабатывает после поворота транспортирующего устройства 4 в положение VI (годные детали), VII (исправимый брак), либо VIII (неисправимый брак). В результате проконтролированная деталь попадает в соответствующее приемное устройство 12, 13 либо 14. В положении II проверяется, что деталь подлежащая контролю поступила в держатель, а в положении IX проверяется, что держатель пустой и готов к загрузке новой детали.

В результате полный цикл работы автомата выглядит следующим образом. При поступлении команды с блока управления 10 привод вращения 5 осуществляет поворот транспортного устройства 4. После этого в один из девяти держателей детали 15, 16, 17, 18, 19, 20, 21, 22 или 23, который находится в положении I, выполняется загрузка детали. Вместе с этим в зонах III, IV и V по команде с блока управления 10 срабатывают арретирующие устройства 24, 25 и 26, выполняется дизарретирование измерительных щупов 27 и 28 датчика 6, щупов 29 и 30 датчика 7 и щупов 31 и 32 датчика 8 на контролируемую деталь 9. Одновременно с этим выполняется выгрузка проконтролированной детали для держателей, находящихся в положении VI, VII или VIII, в зависимости от результатов контроля, поступающих в блок измерения 11, и на основе команды с блока управления 10 срабатывает необходимый пневмоцилиндр 33, 34 или 35 (или сразу несколько из них).

Эталонирование автомата выполняется следующим образом. В блок управления 10 подается команда на выполнение процедуры эталонирования. В держатель, расположенный в зоне II устанавливается эталон и выполняется цикл, полностью повторяющий последовательность действий при измерении деталей в позициях III, IV и V, после чего эталон выгружается в позиции VI. В блок измерения 11 при этом поступают с каждого датчика контроля размеров 6, 7 и 8 результаты замеров, на основе которых принимаются корректирующие поправки к показаниям для каждого датчика 6, 7 и 8.

В целом, избранное устройство контрольно-сортировочного автомата позволяет эффективно выполнять контроль и оценивать геометрические параметры миниатюрных цилиндрических несимметричных деталей и, в частности, штырей радиотехнических разъемов, обеспечивая высокую производительность контроля с требуемым уровнем качества, исключая попадание бракованных деталей в годные.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ РАЗМЕРНОЙ СОРТИРОВКИ ДЕТАЛЕЙ | 2017 |

|

RU2670732C9 |

| Автомат для контроля и сортировки гнезд штепсельных разъемов | 1989 |

|

SU1743654A1 |

| СПОСОБ КОНТРОЛЯ ДИАМЕТРОВ И ФОРМЫ МИНИАТЮРНЫХ ЦИЛИНДРИЧЕСКИХ НЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2017 |

|

RU2659324C1 |

| Автомат для контроля и сортировки гнезд штепсельных разъемов | 1982 |

|

SU1037972A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ КОЛЕЦ ПОДШИПНИКОВ | 1991 |

|

RU2016673C1 |

| Автомат для контроля и сортировки герконов по линейным размерам | 1990 |

|

SU1727937A1 |

| Устройство для контроля и сортировки магнитов | 1987 |

|

SU1443979A1 |

| Автомат для контроля и сортировки гнезд штепсельных разъемов | 1986 |

|

SU1342537A1 |

| Устройство для контроля наличия отверстий в деталях | 1973 |

|

SU460907A1 |

| Устройство для автоматической сварки | 1980 |

|

SU941122A1 |

Изобретение относится к контрольно-сортировочной технике в машиностроении и предназначено для автоматизации контроля при размерной сортировке миниатюрных несимметричных деталей цилиндрической формы, например штырей радиотехнических разъемов, в крупносерийном и массовом производстве. Решены задачи контроля диаметрального размера в нескольких заданных сечениях с оценкой погрешности формы рабочей части штырей радиотехнических разъемов и повышенного износа щупов наконечников измерительных датчиков, а также проблема низкой производительности контроля. Цель достигается тем, что процедура контроля детали производится в три этапа, на каждом из которых контроль выполняется на заданном сечении по длине детали. На каждом из этапов по команде с блока управления срабатывает арретирующее устройство, подводя измерительные щупы датчика к контролируемой детали. При этом один из измерительных щупов каждого датчика выполнен в виде плоского диска, а второй - в форме ножа. По истечении времени на контроль выполняется отвод измерительных щупов датчика от контролируемой детали с передачей результата замера в измерительный блок. На основе полученных за три этапа контроля данных блок измерения вырабатывает совместно с блоком управления команду на соответствующий пневмоцилиндр для выгрузки детали из держателя в требуемое приемное устройство с годными деталями, исправимым или неисправимым браком. Держатели деталей выполнены в виде двух рычагов, скрепленных общей осью вращения, причем один из рычагов неподвижен, а второй поворачивается с помощью пневмоцилиндра на заданный угол, освобождая проконтролированную деталь. В результате к концу измерения выполняется контроль диаметрального размера в нескольких сечениях на рабочей длине детали с оценкой погрешности формы. 3 з.п. ф-лы, 1 ил.

1. Автомат для размерной сортировки цилиндрических несимметричных деталей, например штырей радиотехнических разъемов, содержащий вибробункер с ориентирующим устройством, накопитель, транспортирующее устройство с двумя держателями деталей, механически связанное с приводом вращения, датчик, контролирующий диаметр детали в выбранном сечении, и блок управления, подключенные к измерительному устройству, пневмоцилиндр для выгрузки деталей, приемные устройства для годных и бракованных деталей, отличающийся тем, что в него введены дополнительно семь держателей деталей, два пневмоцилиндра для выгрузки деталей, два датчика, при этом все три датчика снабжены арретирующими устройствами, подключенными к блоку управления.

2. Устройство по п. 1, отличающееся тем, что один из измерительных щупов каждого датчика выполнен в форме плоского диска, а второй - в форме ножа, причем контроль диаметра детали осуществляется датчиками последовательно по длине детали в трех выбранных сечениях.

3. Устройство по п. 1, отличающееся тем, что транспортирующее устройство выполнено в виде диска с равномерно расположенными по внешней окружности держателями деталей, а выгрузка проконтролированных деталей осуществляется посредством трех пневмоцилиндров, воздействующих на соответствующие держатели деталей.

4. Устройство по п. 1, отличающееся тем, что держатели деталей выполнены в виде двух рычагов, скрепленных общей осью вращения, причем один из рычагов неподвижен, а второй поворачивается с помощью пневмоцилиндра на заданный угол, освобождая проконтролированную деталь.

| 0 |

|

SU158426A1 | |

| АВТОМАТ ДЛЯ РАЗМЕРНОЙ СОРТИРОВКИ ДЕТАЛЕЙ | 2017 |

|

RU2670732C9 |

| Контрольно-сортировочный автомат для цилиндрических и сферических деталей | 1983 |

|

SU1292850A1 |

Авторы

Даты

2019-09-24—Публикация

2019-02-06—Подача