4i СП

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления облицовочной плитки | 1975 |

|

SU549440A1 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1988 |

|

SU1618739A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2014 |

|

RU2557031C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2005 |

|

RU2278089C1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1990 |

|

SU1805121A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2266267C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2231505C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2098381C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ КЕДРОВЫХ ШИШЕК | 2006 |

|

RU2343078C2 |

| Сырьевая смесь для изготовления облицовочной плитки | 1978 |

|

SU777010A1 |

Изобретение относится к произ водству строительных материалов и может быть использовано при производстве облицовочных изделий из асбе- стоцементных отходов. Цель изобретения - повьппение прочности, износостойкости и снижение водопоглощения плиток. При изготовлении облицовочных плиток асбестоцементные отходы измельчают до размеров частиц менее {,25 мм, увлажняют до 20-25Z, формуют плитки размером 50 150 мм и толщиной 8 мм в пресс-формах с подкладками из хромированной стали путем прессования при давлении 4-6 МПа. Свежеформованные плитки подвергают сухому прогреву при 50-60 в течение 4-6 ч до приобретения прочности 10-12 МПа, после чего их высушивают при 110-130 С в течение 0,4-0,6 ч, а затем обрабатывают расплавом серы в течение 0,4-0,5 ч. После пропитки серой плитки охлаждают до нормальной температуры. Прочность плиток при изгибе составляет 25-26 МПа, истираемость О, 05-0,06 г/см, водопо- глощение 1,1-1,35%. 2.табл. ф (Л

00

sj

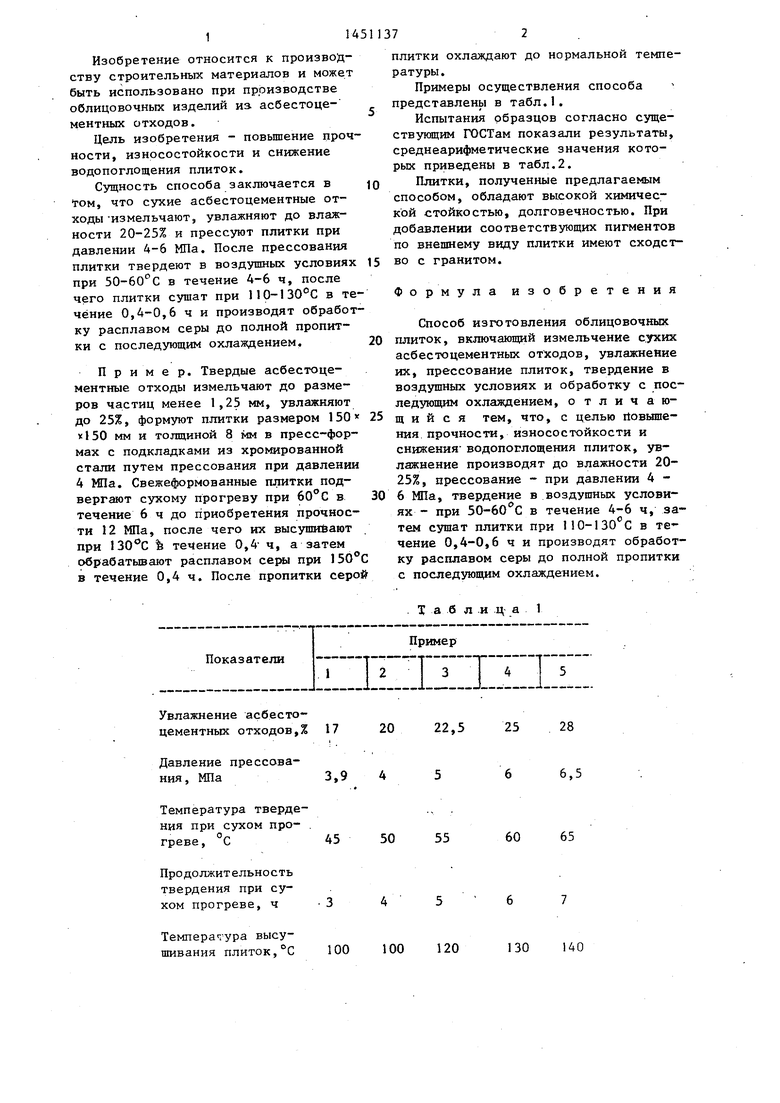

Изобретение относится к производству строительных материалов и может быть использовано при производстве облицовочных изделий из асбестоце- меитных отходов.

Цель изобретения - повьшение прочности, износостойкости и снижение водопоглощения плиток.

Сущность способа заключается в том, что сухие асбестоцементные отходы -измельчают, увлажняют до влажности 20-25% и прессуют плитки при давлении 4-6 МПа. После прессования плитки твердеют в воздушных условиях при 50-60 0 в течение 4-6 ч, после чего плитки сушат при ПО-130°С в течение 0,4-0,6 ч и производят обработку расплавом серы до полной пропитки с последующим охлаждением.

Пример. Твердые асбестоцементные отходы измельчают до размеров частиц менее 1,25 мм, увлажняют до 25%, формуют плитки размером 150 1(150 мм и толщиной 8 мм в пресс-формах с подкладками из хромированной стали путем прессования при давлении 4 МПа. Свежеформованные плитки подвергают сухому прогреву при 60 С в течение 6 ч до приобретения прочности 12 МПа, после чего их высушийают при Ъ течение 0,4 ч, а затем обрабатывают расплавом серы при 150 в течение 0,4 ч. После пропитки серо

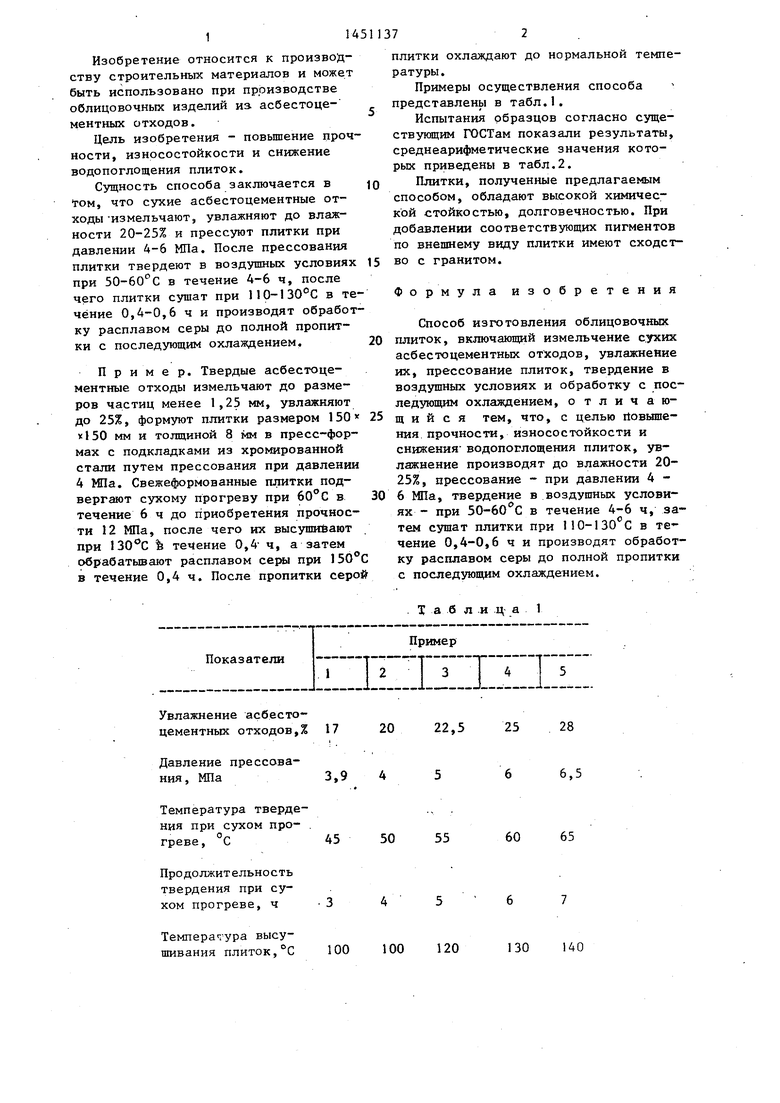

Увлажнение асбестоцементных отходов,% 17 20 22,5 25 28

Давление прессования, МПа

Температура твердения при сухом про- греве, С

Продолжительность твердения при сухом прогреве, ч

Темперач ура высушивания плиток, С

5

0

плитки охлаждают до нормальной температуры.

Примеры осуществления способа представлены в табл.1.

Испытания образцов согласно существующим ГОСТам показали результаты, среднеарифметические значения которых приведены в табл.2.

Плитки, полученные предлагаемым способом, обладают высокой химической стойкостью, долговечностью. При добавлении соответствующих пигментов по внешнему виду плитки имеют сходство с гранитом.

Формула изобретения

Способ изготовления облицовочных плиток, включающий измельчение с.ухих асбестоцементных отходов, увлажнение их, прессование плиток, твердение в воздушных условиях и обработку с последующим охлаждением, отличающийся тем, что, с целью йовыше- ния прочности, износостойкости и снижения- водопоглощения плиток, увлажнение производят до влажности 20- 25%, прессование - при давлении 4 - 6 Ша, твердение в воздушных условиях - при 50-60 С в течение 4-6 ч, затем сушат плитки при 110-130 С в течение 0,4-0,6 ч и производят обработку расплавом серы до полной пропитки с последующим охлаждением.

Т а б л и ц а

6,5

50

55

60

65

100

120

130

140

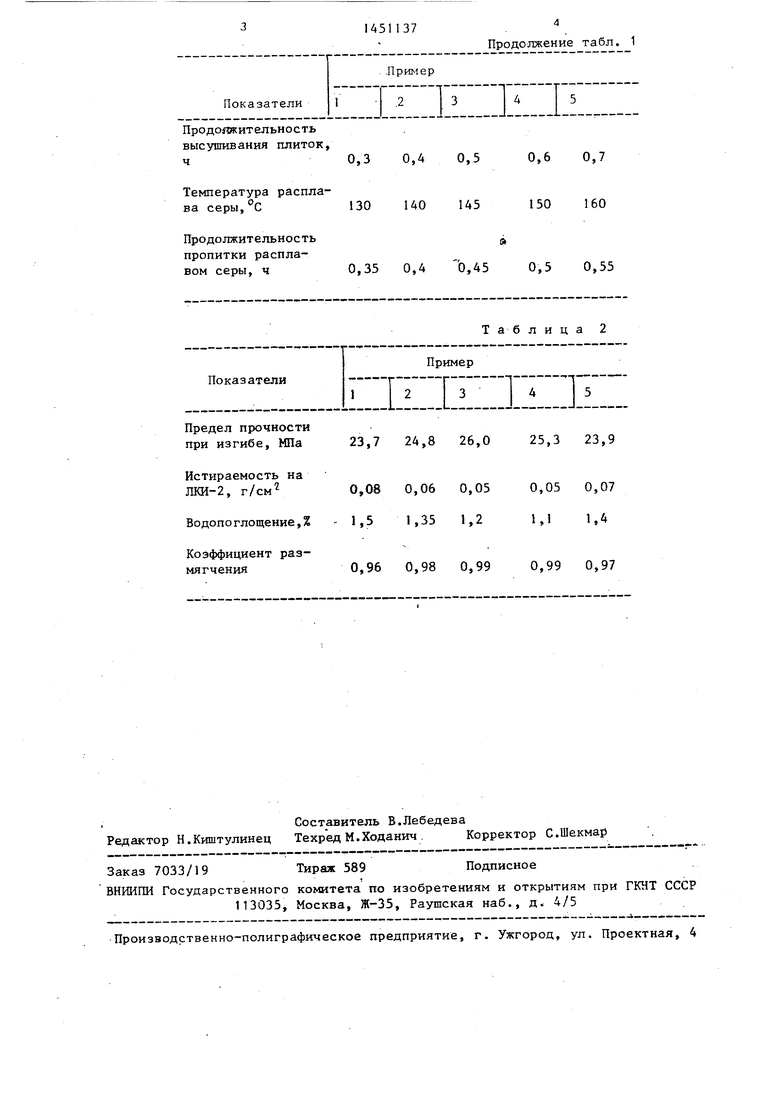

Продолжение табл. 1 - .Пример

Показатели 1 .2 3 1 4 | 5

Продолжительность

высушивания плиток,

ч0,3 0,4 0,5 0,6 0,7

Температура расплава серы,°С 130 140 145 150 160

Продолжительностьд,

пропитки расплавом серы, ч 0,35 0,4 0,45 0,5 0,55

Таблица2

Пример Показатели 11 1

L..LL..LL..A.L.J2

Предел прочности

при изгибе, МПа 23,7 24,8 26,0 25,3 23,9

Истираемость на

ЛКИ-2, г/см 0,08 0,06 0,05 0,05 0,07

Водопоглощение,% - 1,35 1,21,11,4

Коэффициент размягчения0,96 0,98 0,990,99 0,97

Составитель В.Лебедева Редактор Н.Киштулинец Техред М.Ходанич,Корректор .

Заказ 7033/19Тираж 589Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035j Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Дворкин Л.И | |||

| и др | |||

| Строительные материалы из промышленных отходов | |||

| Киев, Будивельник, 1980, с.133 | |||

| Способ изготовления облицовочной плитки | 1975 |

|

SU549440A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-01-15—Публикация

1986-11-18—Подача