1

(21) 4450937/33

(22) 28.06.88

(46) 07.01.91. Бюл. Р 1

(71) Мордовский государственный университет им. Н.П. Огарева

(72) В.И„ Соломатов, В „Д. Черкасов, В.П. Селяев, Б0Г. Шаров, В.А„ Русаков, В.И. Трохин и Г.И. Черняев (53) 676.618 (088.8) (56) Авторское свидетельство СССР № 707116, ют. С 04 В 28/02, 1978.

Авторское свидетельство СССР № 1260350, кл. С 04 В 28/00, 1984.

(54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АСБЕСТОЦЕМЕНТНЫХ ИЗДЕЛИЙ (57) Изобретение относится к строительным материалам, а именно к составам для изготовления плоских и рельефных малогабаритных листов. С целью повышения прочности и уменьшения водопоглощения сырьевая смесь для изготовления асбестоцементных изделий содержит, мас.%: портландцемент 63- 70,4; мокрые асбестоцементные отходы 25,3-34,5; кубовые остатки производства этилцеллозольва 2,5-4,3, Лсбесто- цементные изделия плотностью 1600 - 1605 кг/м3 имеют предел прочности при изгибе 14,35-12,43 МПа, водопог- лощение 13-11%. 2 табл.

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления бетонных стеновых блоков | 1989 |

|

SU1726432A1 |

| Сырьевая смесь для изготовления асбестоцементных изделий методом экструзии | 1984 |

|

SU1260350A1 |

| Способ удаления лакокрасочных покрытий | 1990 |

|

SU1726073A1 |

| Способ получения смазочной добавки к глинистому буровому раствору | 1989 |

|

SU1700044A1 |

| Способ приготовления асбестоцементной смеси | 1977 |

|

SU876592A1 |

| Способ приготовления экструзионной асбестоцементной смеси | 1988 |

|

SU1583397A1 |

| Сырьевая смесь для изготовления строительных изделий | 1987 |

|

SU1518321A1 |

| Сырьевая смесь для изготовления строительных изделий | 1987 |

|

SU1528762A1 |

| Вспениватель для флотации угля и графита | 1982 |

|

SU1080873A1 |

| СПОСОБ В.С.ЮРКИНА ПРОИЗВОДСТВА ВОЛОКНИСТОЦЕМЕНТНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2005597C1 |

Изобретение относится к строительным материалам, а именно к составам для изготовления плоских и рельефных малогабаритных листов ,

Цель изобретения - повышение прочности -и уменьшение водопоглощения.

Используемые влажные асбестоцементные отходы образуются на осажденных в нижних частях.рекуператоров осадках асбестоцементной массы и содержат 16-21% хризотил-асбеста (в пересчете на сухое вещество), а также не- гидрированные остатки клинкерных ма- ериалов ; , C2S, , и тон- кодисперсные СаС03, Са(ОН)2. Химический состав влажных асбестоцементных отходов,%: СаО 45; SiOz 15; F203 6; MgO 4; А1г03 2; S03 2,5; R02 11,5; п.п.п. 14.

Исходная влажность асбестоцементных отходов 90%. Удельная поверхность влажных асбестоцементных отходов после высушивания до влажности 6% (степень распушки) 400-600 м2/г,

В качестве физико-химических характеристик пластификатора, кубовых остатков производства этилцеллозольва. приняты следующие показатели: d - плотность вещества при 20°С по отношению к плотности воды при 4 С, п - коэффициент преломления вещества при 20°С.

Кубовые остатки производства этилцеллозольва - жидкость темно-коричневого цвета, имеющая следующие физи,2О

ко-химические характеристики: d. 1,05-1,08; пЈ 1,457-1,458, вязкость 87-89 10 э Па«с. Химический

CD00

состав кубовых остатков следующий, мас.%: (1) - С2Н5--0-С2Н4-ОН следы; (II) - С2НГ-0-С3Н4-0-С2Н4.-ОН 34-43; (Hi) - CzVIs--0-C2H1.-0-C2ll4-0-C2H4.- ОН 45-49; (IV) -.СгНг-0-Сг1Ц..-0- С2Н«гО-СгН4-0-С2Н,к-ОН 9-12; (V) сгн5-о-сгн4-о-СЈН4-о-сгн4-о-сгнф0-СгН4-ОН 3-5.

В сырьевой смеси используют про- ду :т со следующими показателями:

,го

10

и 1,06; rij, 1,458, вязкость 88-1CTJ Па-с, I следы, II 382, III 48%, IV 10%, V 4%.

Пример. Во влажные асбестоце- ментные отходы, высушенные до влажности 6%, распушенные и просеянные до крупности 2,5 мм, добавляют портландцемент. Массу леремешивают, затем увлажняют до 16-20% и вводят куб,о вые остатки производства этилцелло- зольва. После тщательного перемешивания массу формуют путем прессования под давлением 20 МПа.

В целях сокращения продолжитель- ности предварительного этапа твердения асбестоцементных изделий примеаяют тепловлажностную обработку в пропарочной камере. В камере поддерживают температуру в пределах 60Ј3°С и OT носительиую влажность воздуха 85- ±5%. Продолжительность тепловлажност- ной обработки изделия 4 ч.

Влажные асбестоцементные отходы, как низкосортный асбест, практически не используются в производстве асбестоцементных изделий и выбрасываются в отвалы, засоряя участки земли. Способом полусухого формования из сырьевых смесей на основе высушенных влажных асбестоцементных отходов можно получать плоские или рельефные малогабаритные асбестоцементные листы (черепицу). При таком способе производств требуется высокое давление прессования, кроме того, изделия

0

имеют недостаточную прочность. Поэтому в состав сырьевой смеси вводят кубовые остатки производства этилцелло- зольва, которые пластифицируют смесь. При этом давление прессования снижается примерно на 50 кг/см2.

Кубовые остатки производства этил- целлозольва оказывают влияние на повышение прочности асбестоцементных изделий, обладают лучшей водоудержи- вающей способностью, чем метилцеллю- лоза, что обеспечивает хорошие условия твердения асбестоцементных изделий с низкой влажностью, кроме того, способны соединяться с компонентами цемента по гидроксильным группам, в результате образуется полимерце- ментное вяжущее, которое повышает прочность изделий.

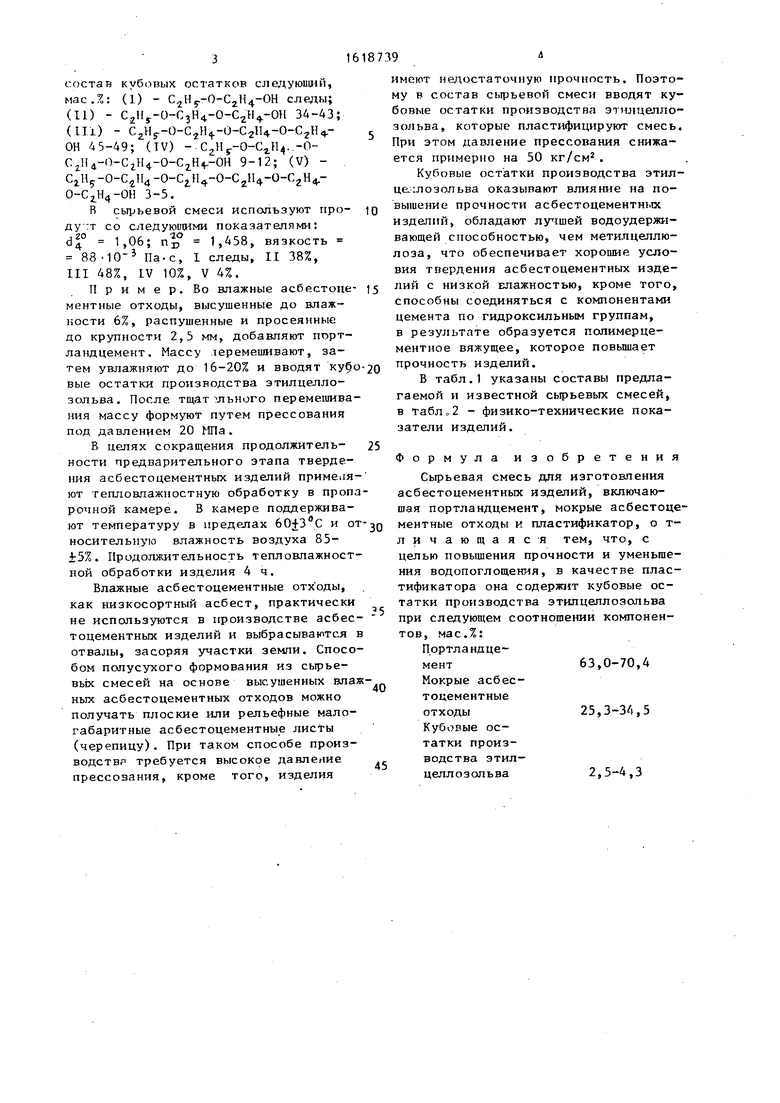

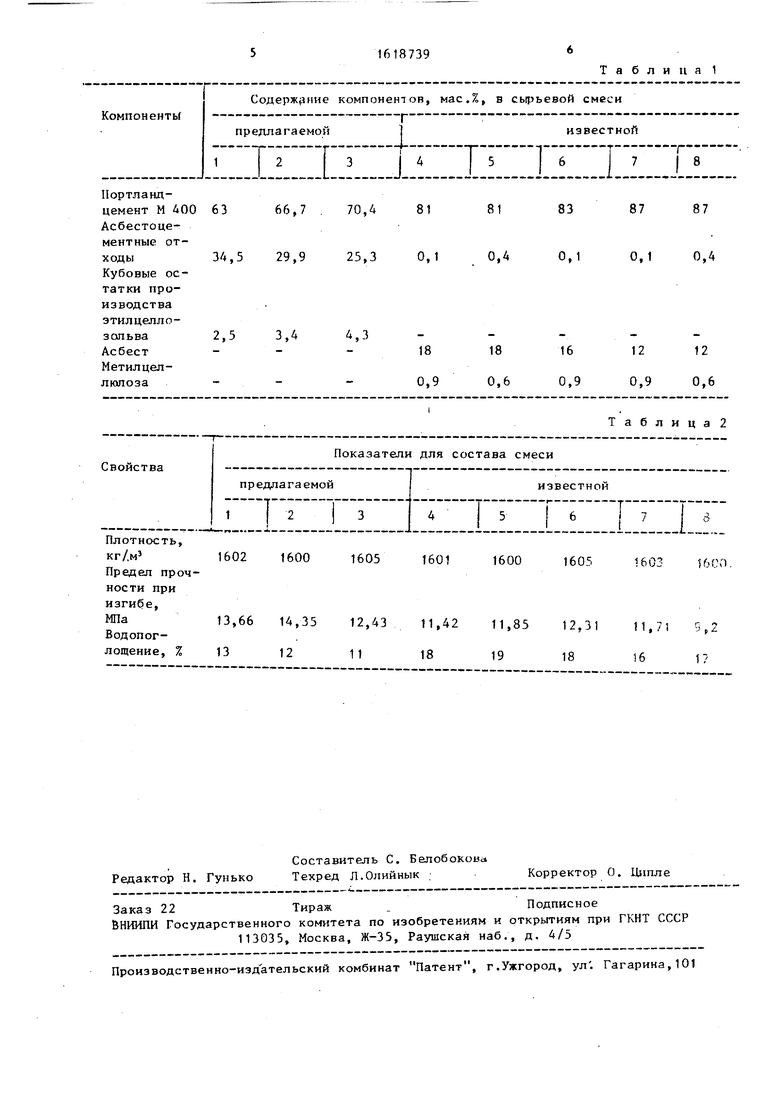

В табл.1 указаны составы предлагаемой и известной сырьевых смесей, в табл„2 - физико-технические показатели изделий.

Формула изобретения

Сырьевая смесь для изготовления асбестоцементных изделий, включающая портландцемент, мокрые асбестоцементные отходы и пластификатор, о т- личающаяся тем, что, с цепью повышения прочности и уменьшения водопоглощения, в качестве пластификатора она содержит кубовые остатки производства этилцеллозольва при следующем соотношении компонентов, мас.%: Портландцемент63,0-70,4 Мокрые асбестоцементные

отходы25,3-34,5 Кубовые остатки производства этил- целлозольва 2,5-4,3

Таблица 1

Авторы

Даты

1991-01-07—Публикация

1988-06-28—Подача