Изобретение относится к оборудованию по переработке полимерных материалов и может быть использовано в химической промышленности для изготовления методом экструзии плоских полимерных изделий, например полос, лент и прямоугольных стержней.

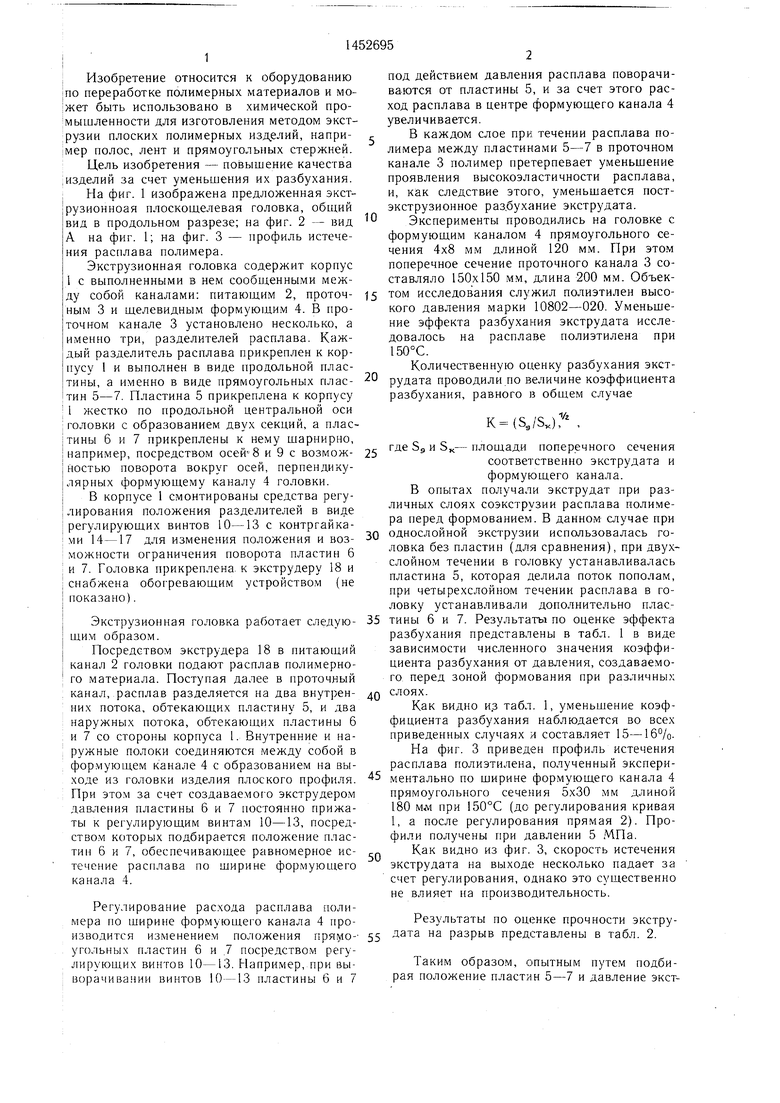

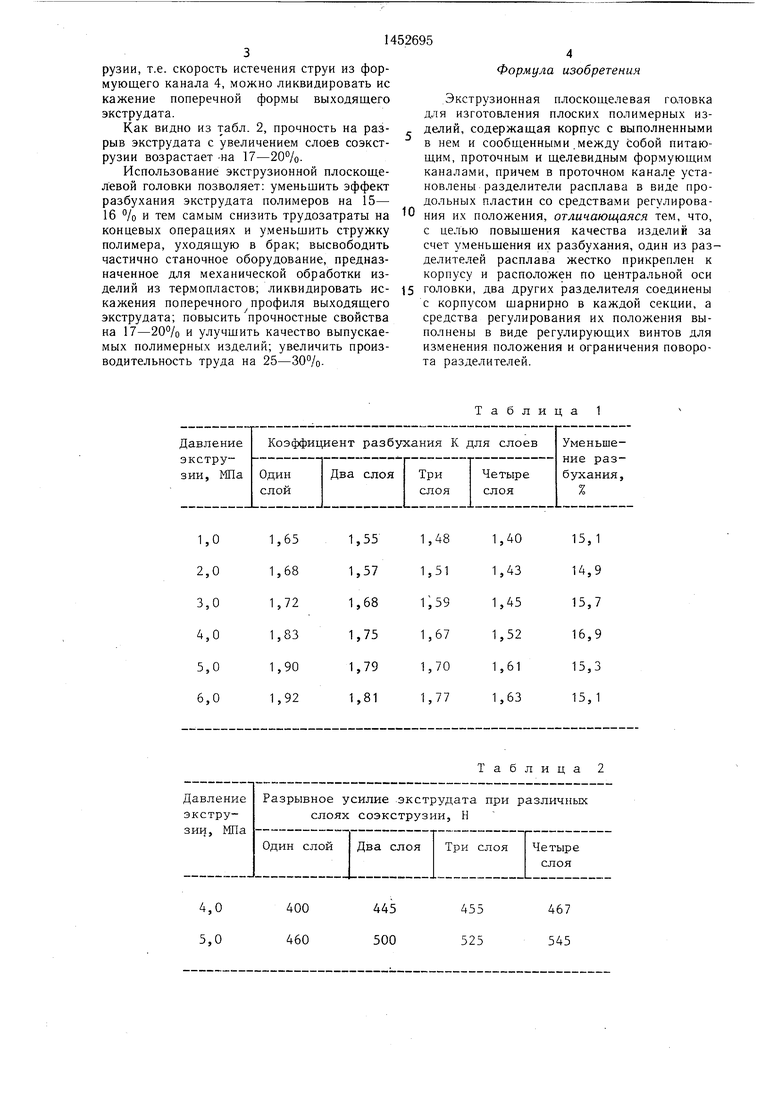

Цель изобретения - повышение качества изделий за счет уменьшения их разбухания. : На фиг. 1 изображена предложенная экст- |рузионноая плоскош,елевая головка, общий вид в продольном разрезе; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - профиль истечения расплава полимера.

Экструзионная головка содержит корпус 1 с выполненными в нем сообщенными между собой каналами: питающим 2, проточным 3 и щелевидным формующим 4. В проточном канале 3 установлено несколько, а именно три, разделителей расплава. Каждый разделитель расплава прикреплен к корпусу 1 и выполнен в виде продольной пластины, а именно в виде прямоугольных пластин 5-7. Пластина 5 прикреплена к корпусу 1 жестко по продольной центральной оси головки с образованием двух секций, а пластины 6 и 7 прикреплены к нему шарнирно, например, посредством осей 8 и 9 с возмож- ностью поворота вокруг осей, перпендикулярных формующему каналу 4 головки.

В корпусе 1 смонтированы средства регулирования положения разделителей в виде регулирующих винтов 10-13 с контргайками 14-17 для изменения положения и возможности ограничения поворота пластин 6 и 7. Головка прикреплена, к экструдеру 18 и снабжена обогревающим устройством (не показано).

Экструзионная головка работает следую- щим образом.

Посредством экструдера 18 в питающий канал 2 головки подают расплав полимерного материала. Поступая далее в проточный канал, расплав разделяется на два внутренних потока, обтекающих пластину 5, и два наружных потока, обтекающих пластины 6 и 7 со стороны корпуса 1. Внутренние и наружные полоки соединяются между собой в формующем канале 4 с образованием на выходе из головки изделия плоского профиля. При этом за счет создаваемого экструдером давления пластины 6 и 7 постоянно прижаты к регулирующим винтам 10-13, посредством которых подбирается положение пластин 6 и 7, обеспечивающее равномерное истечение расплава по ширине формующего канала 4.

Регулирование расхода расплава полимера по ширине фор.мующего канала 4 производится изменением положения пря1у о-- угольных пластин 6 и .7 посредством регулирующих винтов 10-13. Папример, при выворачивании винтов 10-13 пластины б и 7

0

5

5

под действием давления расплава поворачиваются от пластины 5, и за счет этого расход расплава в центре формующего канала 4 увеличивается.

В каждом слое при течении расплава полимера между пластинами 5-7 в проточном канале 3 полимер претерпевает уменьшение проявления высокоэластичности расплава, и, как следствие этого, уменьшается пост- экструзионное раз.бухание экструдата.

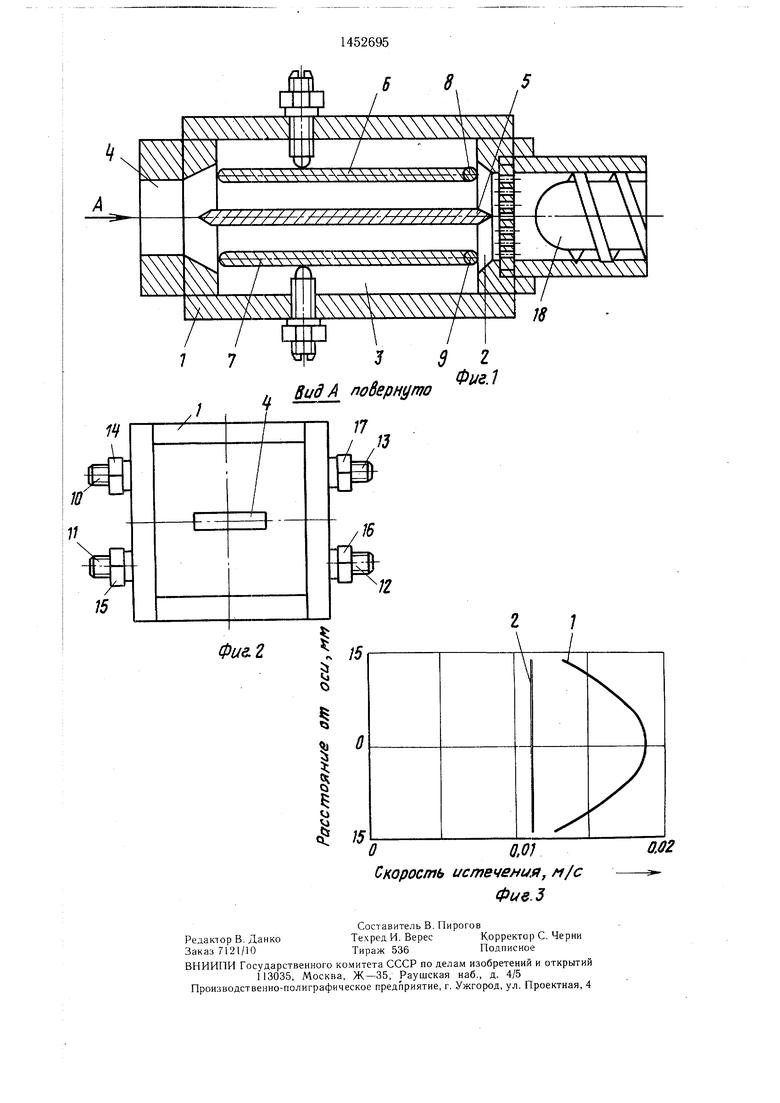

Эксперименты проводились на головке с формующим каналом 4 прямоугольного сечения 4x8 мм длиной 120 мм. При этом поперечное сечение проточного канала 3 составляло 150x150 мм, длина 200 мм. Объектом исследования служил полиэтилен высокого давления марки 10802-020. Уменьшение эффекта разбухания экструдата исследовалось на расплаве полиэтилена при 150°С.

Количественную оценку разбухания экст- 0 рудата проводили по величине коэффициента разбухания, равного в общем случае

K(S,/Sj, , где Sg и SK- плоилади поперечного сечения

5

0

0

5

соответственно экструдата и формующего канала.

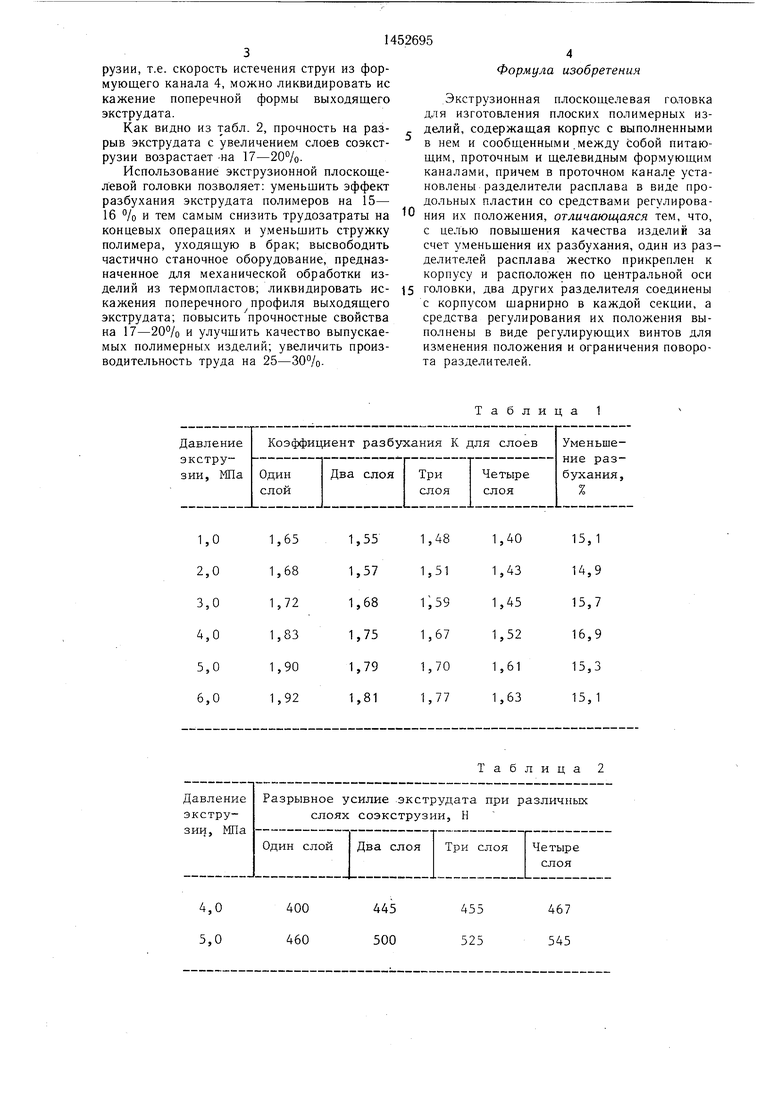

В опытах получали экструдат при различных слоях соэкструзии расплава полимера перед формованием. В данном случае при однослойной экструзии использовалась головка без пластин (для сравнения), при двухслойном течении в головку устанавливалась пластина 5, которая делила поток пополам, при четырехслойном течении расплава в головку устанавливали дополнительно пластины 6 и 7. Результаты по оценке эффекта разбухания представлены в табл. 1 в виде зависимости численного значения коэффициента разбухания от давления, создаваемого перед зоной формования при различных слоях.

Как видно и.з табл. 1, уменьшение коэффициента разбухания наблюдается во всех приведенных случаях и составляет 15-16%.

На фиг. 3 приведен профиль истечения расплава полиэтилена, полученный экспери- 5 ментально по ширине формующего канала 4 прямоугольного сечения 5x30 мм длиной 180 МЛ1 при 150°С (до регулирования кривая 1, а после регулирования прямая 2). Профили получены при давлении 5 МПа.

Как видно из фиг. 3, скорость истечения экструдата на выходе несколько падает за счет регулирования, однако это существенно не влияет на производительность.

0

Результаты по оценке прочности экстру- 55 дата на разрыв представлены в табл. 2.

Таким образом, опытным путе.м подбирая положение пластин 5-7 и давление экструзии, т.е. скорость истечения струи из формующего канала 4, можно ликвидировать ис кажение поперечной формы выходящего экструдата.

Как видно из табл. 2, прочность на разрыв экструдата с увеличением слоев соэкст- рузии возрастает На 17-20%.

Использование экструзионной плоскощелевой головки позволяет: уменьщить эффект разбухания экструдата полимеров на 15- 16 % и тем самым снизить трудозатраты на концевых операциях и уменьщить стружку полимера, уходящую в брак; высвободить частично станочное оборудование, предназначенное для механической обработки изделий из термопластов; ликвидировать искажения поперечного профиля выходящего экструдата; повысить прочностные свойства на 17-20% и улучщить качество выпускаемых полимерных изделий; увеличить производительность труда на 25-30%.

Формула изобретения

Экструзионная плоскощелевая головка для изготовления плоских полимерных изделий, содержащая корпус с выполненными в нем и сообщенными .между собой питающим, проточным и щелевидным формующим каналами, причем в проточном канале установлены разделители расплава в виде продольных пластин со средствами регулирования их положения, отличающаяся тем, что, с целью повыщения качества изделий за счет уменьщения их разбухания, один из разделителей расплава жестко прикреплен к корпусу и расположен по центральной оси головки, два других разделителя соединены с корпусом щарнирно в каждой секции, а средства регулирования их положения выполнены в виде регулирующих винтов для изменения положения и ограничения поворота разделителей.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ДВУХСЛОЙНЫХ ТРУБ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2010 |

|

RU2433913C1 |

| ДВУХКАНАЛЬНАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ ОБЛИЦОВОЧНОЙ РЕЙКИ | 2000 |

|

RU2189314C2 |

| ДВУХКАНАЛЬНАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ПРОФИЛЬНОГО ПОЛОЗКА С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2011 |

|

RU2505400C2 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИНТУСОВ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2146614C1 |

| ДВУХКАНАЛЬНАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ РЕЙКИ | 2010 |

|

RU2484959C2 |

| Экструзионная головка для изготовления профильных изделий | 1982 |

|

SU1106668A1 |

| ДВУХКАНАЛЬНАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ОБЛИЦОВОЧНЫХ СТЕНОВЫХ ПАНЕЛЕЙ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2008 |

|

RU2365503C1 |

| Способ производства изделий из полимерных отходов экструзионно-прокатно-формовочным методом и установка для его осуществления | 2021 |

|

RU2782067C2 |

| Экструзионная головка для изготовления извитых изделий из термопластов | 1981 |

|

SU994283A1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНО-ПОГОНАЖНЫХ ПОЛИМЕРНЫХ ИЗДЕЛИЙ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 1998 |

|

RU2147989C1 |

Изобретение относится к устройствам по переработке пластмасс и может быть использовано для изготовления методом экструзии плоских изделий. Цель изобретения - повышение качества изделий за счет уменьшения их разбухания. Головка содержит корпус с выполненными в нем питающим, проточным и формуюш.им каналами. В проточном канале установлены разделители расплава в виде пластин. Один разделитель смонтирован жестко по центральной оси головки. Два других разделителя установлены шарнирно с возможностью поворота и имеют регулирующие винты ограничения их поворота. Уменьшению постэкструзионного разбухания изделий способствует течение расплава в проточном канале между пластинчатыми разделителями, что уменьшает проявление высокоэластичности расплава. 3 ил., 2 табл. i (/ с

4,0 5,0

400 460

Таблица 1

Таблица 2

455 525

467 545

Y

Г V V Х-Ч - Х Х ч ч /

/ / / / / / / / / / / / / //////////// i

/ / / / / /// / / / / / / / / / / / / / / / / .f

Л Y л|ЛГ лч ч ч | у

ж)(

т

Вид А поВернуто

/

I

I

tj

.

/5

ОQ.01

Скорость истечеми,я, м/с Фие. 2

Составитель В. Пирогов

Редактор В. ДанкоТехред И. ВересКорректор С. Черни

Заказ 7121/10Тираж 536Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Проиаводственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

/

sVr

g Уч

XI

SJ/

)(

Вернуто

/

S г

Фие.1

/5

ОQ.01

0.02

| ПЛОСКОЩЕЛЕВАЯ ГОЛОВКА К ЭКСТРУДЕРУ | 0 |

|

SU397357A1 |

| Солесос | 1922 |

|

SU29A1 |

| ИГРА ДЛЯ ИГРОВОГО АВТОМАТА И АВТОМАТ ДЛЯ НЕЕ | 2005 |

|

RU2311685C2 |

| Солесос | 1922 |

|

SU29A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1989-01-23—Публикация

1986-12-24—Подача