Изобретение относится к переработке полимерных материалов, в частности к технологическому оборудованию для изготовления профильных изделий, и может быть использовано, например, в электро- и радиотехнической промышленности при изготовлении профильных изделий на основе полиолефинов, используемых в качестве изолирующих и герметизирующих элементов кабелей, а также в других областях промыщленности при экструдировании изделий из различных термопластов.

Известна экструзионная головка для изготовления профильных изделий, содержащая корпус, матрицу с формующим каналом и профилирующие элементы 1.

Недостатком данной головки является низкое качество изделий из-за значительных внутренних напряжений, возникающих в материале при прохождении через формующий канал головки экструдера вследствие значительных сдвиговых деформаций экструдата, скорость движения которого у стенок канала очень мала и увеличивается до максимального значения в центре.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является экструзионная головка для изготовления профильных изделий, содержащая корпус, установленный в нем на опорах с возможностью вращения дорн, выполненный с ориентированными по винтовой линии лопастями, и матрицу с формующим каналом 2.

Недостаток известной экструзионной головки состоит в том, что при движении материала по дополнительным каналам и выборкам в матрице, имеющим сложную конфигурацию и формирующим продольные выступы, при наличии в этих каналах большой площади контакта относительно небольщого объема материала с поверхностью матрицы, из-за возникновения значительных сил трения, особенно при высоких скоростях экструзии, может происходить перераспределение материала из них в основной формующий канал, что может вызвать снижение скорости экструзии в них, срыв потока экструдата, образование застойных зон и заклинивание. Все это снижает производительность экструзии и качество изделий.

Целью изобретения является повышение производительности экструзии и качества изделий с продольными выступами сложной конфигурации.

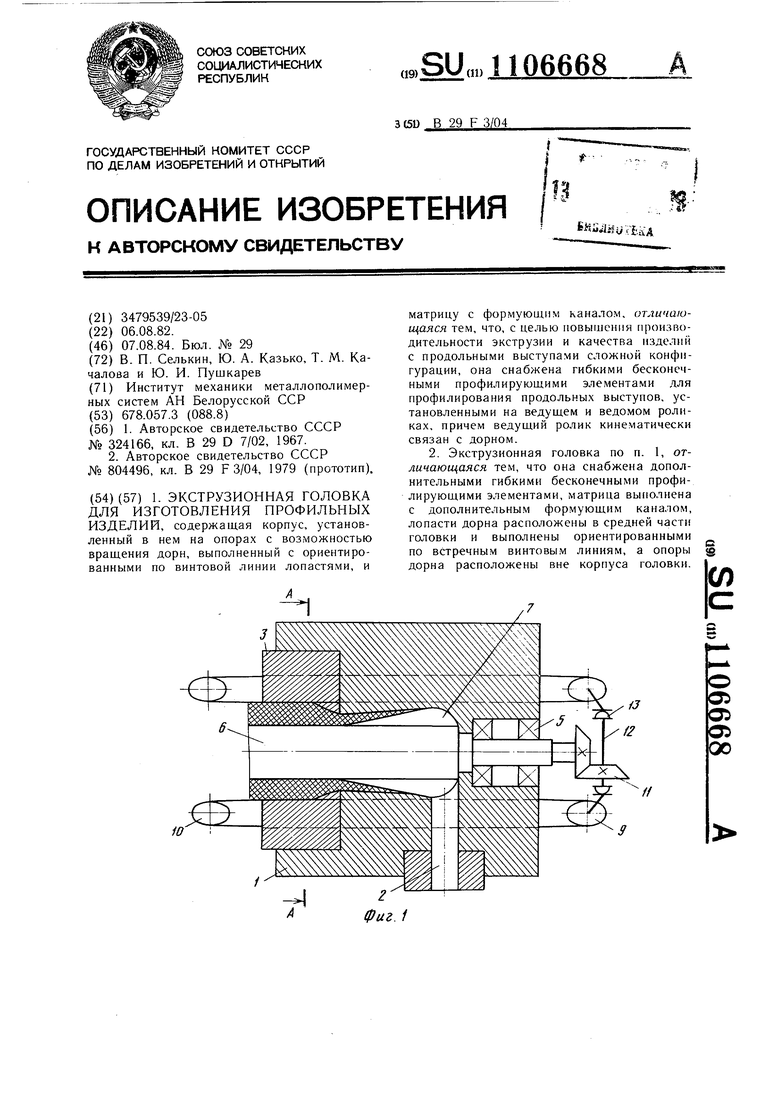

Поставленная цель достигается тем, что экструзионная головка для изготовления профильных изделий, содержащая корпус, установленный в нем на опорах с возможностью вращения дорн, выполненный с ориентированными по винтовой линии лопастями, и матрицу с формующим каналом, снабжена гибкими бесконечными профилирующими элементами для профилирования продольных выступов, установленными на ведущем и ведомом роликах, причем ведущий ролик кинематически связан с дорном.

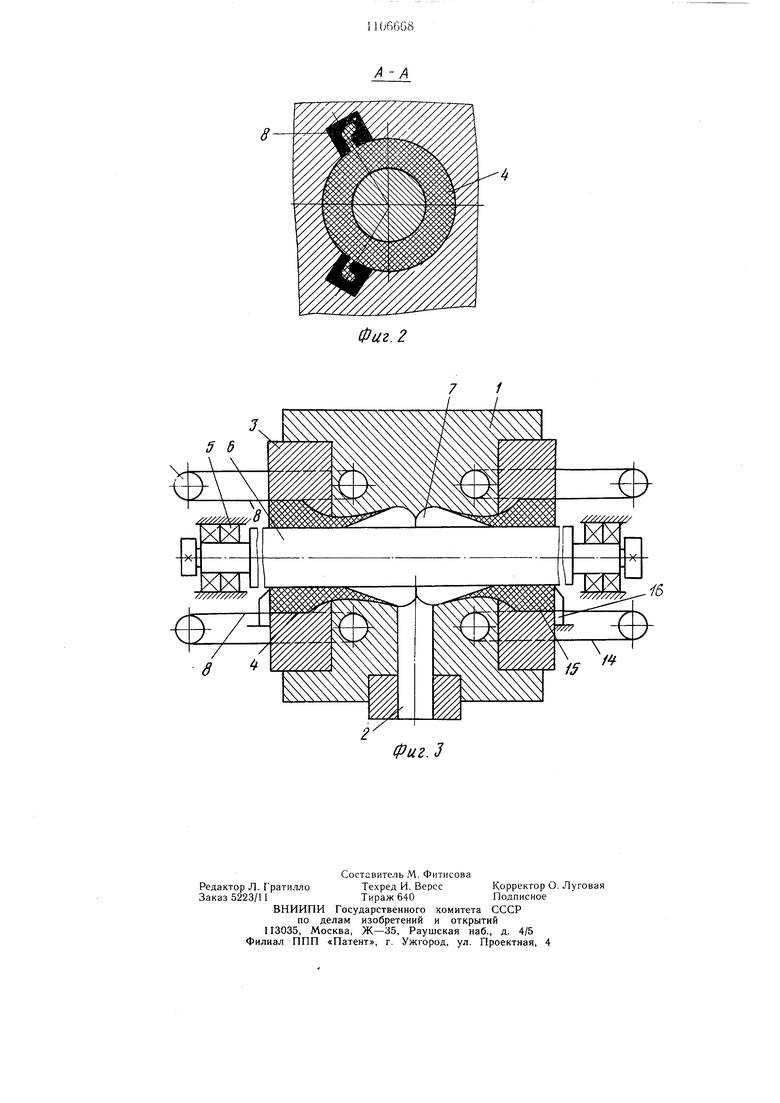

Кроме того, экструзионная головка снабжена дополнительными гибкими бесконечными профилирующими элементами, матрица выполнена с дополнительным формующим каналом, лопасти дорна расположены в средней части головки и выполнены ориентированными по встречным винтовым линиям, а опоры дорна расположены вне корпуса головки.

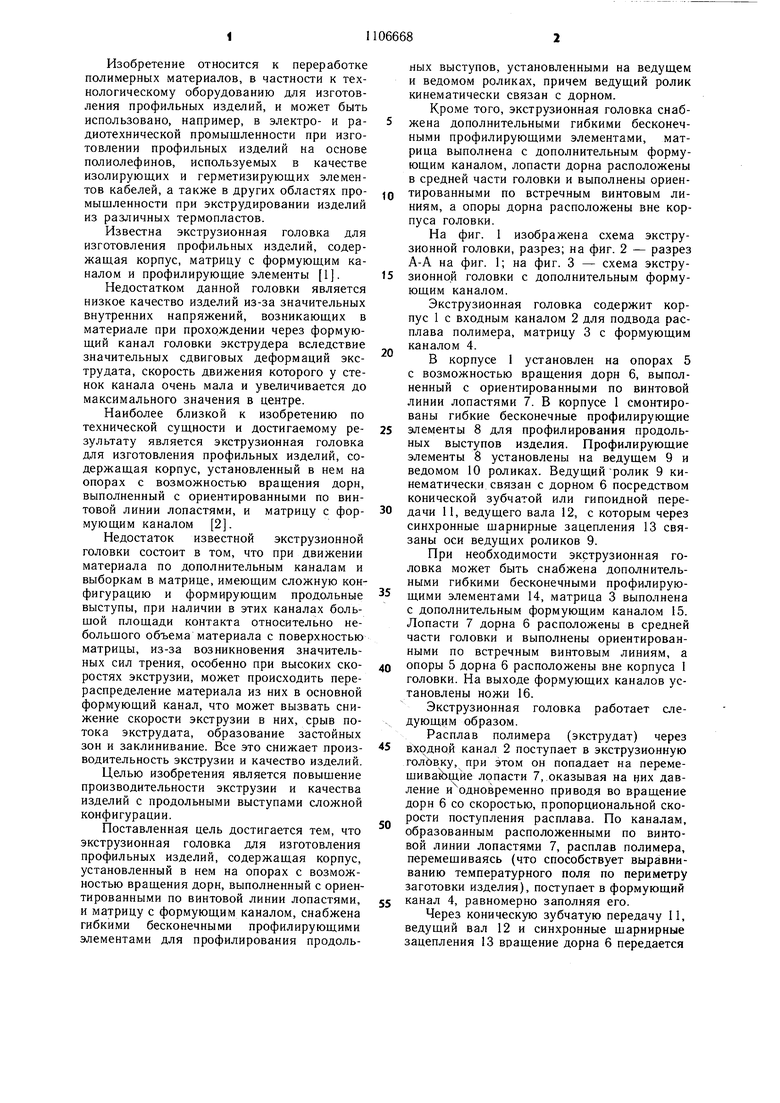

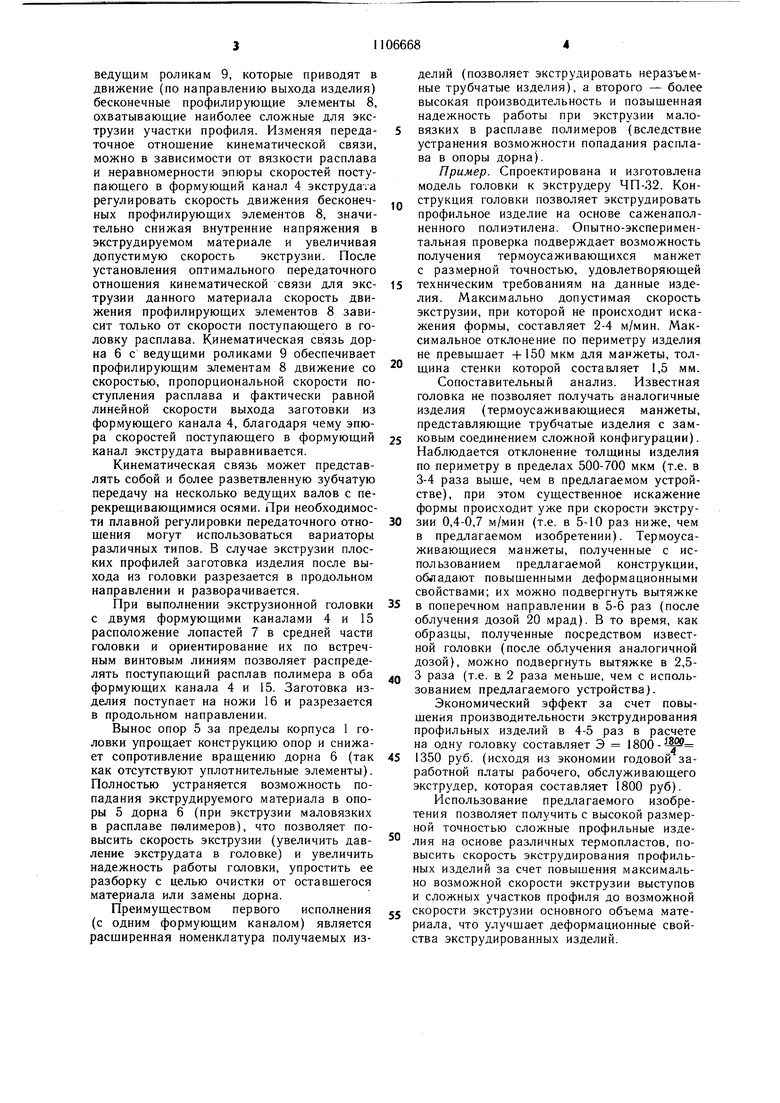

На фиг. 1 изображена схема экструзионной головки, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема экстру5 зионной головки с дополнительным формующим каналом.

Экструзионная головка содержит корпус 1 с входным каналом 2 для подвода расплава полимера, матрицу 3 с формующим каналом 4.

В корпусе 1 установлен на опорах 5 с возможностью вращения дорн 6, выполненный с ориентированными по винтовой линии лопастями 7. В корпусе I смонтированы гибкие бесконечные профилирующие

5 элементы 8 для профилирования продольных выступов изделия. Профилирующие элементы 8 установлены на ведущем 9 и ведомом 10 роликах. Ведущийролик 9 кинематически связан с дорном 6 посредством конической зубчатой или гипоидной пере0 дачи 11, ведущего вала 12, с которым через синхронные щарнирные зацепления 13 связаны оси ведущих роликов 9.

При необходимости экструзионная головка может быть снабжена дополнительными гибкими бесконечными профилирующими элементами 14, матрица 3 выполнена с дополнительным формующим каналом 15. Лопасти 7 дорна 6 расположены в средней части головки и выполнены ориентированными по встречным винтовым линиям, а

0 опоры 5 дорна 6 расположены вне корпуса 1 головки. На выходе формующих каналов установлены ножи 16.

Экструзионная головка работает следующим образом.

Расплав полимера (экструдат) через

5 входной канал 2 поступает в экструзионную голЬвку, при этом он попадает на перемещива нцие лопасти 7, оказывая на них давление неодновременно приводя во вращение дорн 6 со скоростью, пропорциональной скорости поступления расплава. По каналам, образованным расположенными по винтовой линии лопастями 7, расплав полимера, перемещиваясь (что способствует выравниванию температурного поля по периметру заготовки изделия), поступает в формующий

5 канал 4, равномерно заполняя его.

Через коническую зубчатую передачу 11, ведущий вал 12 и синхронные щарнирные зацепления 13 вращение дорна 6 передается

ведущим роликам 9, которые приводят в движение (по направлению выхода изделия) бесконечные профилирующие элементы 8, охватывающие наиболее сложные для экструзии участки профиля. Изменяя передаточное отношение кинематической связи, можно в зависимости от вязкости расплава и неравномерности эпюры скоростей поступающего в формующий канал 4 экструдата регулировать скорость движения бесконечных профилирующих элементов 8, значительно снижая внутренние напряжения в экструдируемом материале и увеличивая допустимую скорость экструзии. После установления оптимального передаточного отнощения кинематической связи для экструзии данного материала скорость движения профилирующих элементов 8 зависит только от скорости поступающего в головку расплава. Кинематическая связь дорна 6 с ведущими роликами 9 обеспечивает профилирующим элементам 8 движение со скоростью, пропорциональной скорости поступления расплава и фактически равной линейной скорости выхода заготовки из формующего канала 4, благодаря чему эпюра скоростей поступающего в формующий канал экструдата выравнивается.

Кинематическая связь может представлять собой и более разветвленную зубчатую передачу на несколько ведущих валов с перекрещивающимися осями. При необходимости плавной регулировки передаточного отнощения могут использоваться вариаторы различных типов. В случае экструзии плоских профилей заготовка изделия после выхода из головки разрезается в продольном направлении и разворачивается.

При выполнении экструзионной головки с двумя формующими каналами 4 и 15 расположение лопастей 7 в средней части головки и ориентирование их по встречным винтовым линиям позволяет распределять поступающий расплав полимера в оба формующих канала 4 и 15. Заготовка изделия поступает на ножи 16 и разрезается в продольном направлении.

Вынос опор 5 за пределы корпуса 1 головки упрощает конструкцию опор и снижает сопротивление вращению дорна 6 (так как отсутствуют уплотнительные элементы). Полностью устраняется возможность попадания экструдируемого материала в опоры 5 дорна 6 (при экструзии маловязких в расплаве полимеров), что позволяет повысить скорость экструзии (увеличить давление экструдата в головке) и увеличить надежность работы головки, упростить ее разборку с целью очистки от оставшегося материала или замены дорна.

Преимуществом первого исполнения (с одним формующим каналом) является расширенная номенклатура получаемых изделий (позволяет экструдировать неразъемные трубчатые изделия), а второго - более высокая производительность и повышенная надежность работы при экструзии мало5 вязких в расплаве полимеров (вследствие устранения возможности попадания расплава в опоры дорна).

Пример. Спроектирована и изготовлена модель головки к экструдеру ЧП-32. Конструкция головки позволяет экструдировать профильное изделие на основе саженаполненного полиэтилена. Опытно-экспериментальная проверка подверждает возможность получения термоусаживающихся манжет с размерной точностью, удовлетворяющей

5 техническим требованиям на данные изделия. Максимально допустимая скорость экструзии, при которой не происходит искажения формы, составляет 2-4 м/мин. Максимальное отклонение по периметру изделия не превышает +150 мкм для манжеты, тол щина стенки которой составляет 1,5 мм.

Сопоставительный анализ. Известная

головка не позволяет получать аналогичные

изделия (термоусаживающиеся манжеты,

представляющие трубчатые изделия с зам5 ковым соединением сложной конфигурации). Наблюдается отклонение толщины изделия по периметру в пределах 500-700 мкм (т.е. в 3-4 раза выше, чем в предлагаемом устройстве), при этом существенное искажение формы происходит уже при скорости экстру0 зии 0,4-0,7 м/мин (т.е. в 5-10 раз ниже, чем в предлагаемом изобретении). Термоусаживающиеся манжеты, полученные с использованием предлагаемой конструкции, обладают повышенными деформационными свойствами; их можно подвергнуть вытяжке

5 в поперечном направлении в 5-6 раз (после облучения дозой 20 мрад). В то время, как образцы, полученные посредством известной головки (после облучения аналогичной дозой), можно подвергнуть вытяжке в 2,5Q 3 раза (т.е. в 2 раза меньше, чем с использованием предлагаемого устройства).

Экономический эффект за счет повышения производительности экструдирования профильных изделий в 4-5 раз в расчете на одну головку составляет Э 1800- -

5 1350 руб. (исходя из экономии годовой заработной платы рабочего, обслуживающего экструдер, которая составляет 1800 руб).

Использование предлагаемого изобретения позволяет получить с высокой размерной точностью сложные профильные изделия на основе различных термопластов, повысить скорость экструдирования профильных изделий за счет повышения максимально возможной скорости экструзии выступов и сложных участков профиля до возможной

5 скорости экструзии основного объема материала, что улучшает деформационные свойства экструдированных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИНТУСОВ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2146614C1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНО-ПОГОНАЖНЫХ ПОЛИМЕРНЫХ ИЗДЕЛИЙ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 1998 |

|

RU2147989C1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ПРОФИЛЬНО-ПОГОНАЖНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2116198C1 |

| Экструзионная головка для изготовления многополостных профильных полимерных изделий | 1979 |

|

SU887236A1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО МЕБЕЛЬНОГО ПОЛОЗКА | 1999 |

|

RU2180287C2 |

| МНОГОКАНАЛЬНАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ СТРОИТЕЛЬНОЙ ПРОФИЛЬНОЙ РАМНОЙ ПЛАНКИ | 2006 |

|

RU2331516C2 |

| Экструзионная головка для переработки термопластов | 1981 |

|

SU954248A1 |

| ЭКСТРУДЕР-ИЗМЕЛЬЧИТЕЛЬ | 2009 |

|

RU2417886C1 |

| ДВУХКАНАЛЬНАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ОБЛИЦОВОЧНЫХ СТЕНОВЫХ ПАНЕЛЕЙ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2008 |

|

RU2365503C1 |

| Экструзионная головка для изготовления профильных изделий из полимерных материалов | 1987 |

|

SU1412984A1 |

1. ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ, содержащая корпус, установленный в нем на опорах с возможностью вращения дорн, выполненный с ориентированными по винтовой линии лопастями, и матрицу с формующим каналом, отличающаяся тем, что, с целью повышения производительности экструзии и качества изделий с продольными выступами сложной конфигурации, она снабжена гибкими бесконечными профилирующими элементами для профилирования продольных выступов, установленными на ведущем и ведомом роликах, причем ведущий ролик кинематически связан с дорном. 2. Экструзионная головка по п. 1, отличающаяся тем, что она снабжена дополнительными гибкими бесконечными профилирующими элементами, матрица выполнена с дополнительным формующим каналом, лопасти дорна расположены в средней части головки и выполнены ориентированными по встречным винтовым линиям, а опоры дорна расположены вне корпуса головки.

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЛИСТОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 0 |

|

SU324166A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Экструзионная головка для нанесенияпОлиМЕРНОгО пОКРыТия | 1979 |

|

SU804496A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-08-07—Публикация

1982-08-06—Подача