Ю

100

Изобретение относится к резиновой смеси для пористых прокладок и может быть использовано в резиновой про- мьшщенности, в частности, при разра- ботке пористых прокладок строительного назначения на основе бутилкаучука

Целью изобретения является улучшение технологических свойств резиновой смеси и снижение сопротивления сжатию прокладок из нее при отрицательных температурах.

Примеры 1-9. Пористые прокладки получают следующим образом.

Готовят резиновые смеси на вальца или в резиносмесителе по технологии, общепринятой для смесей на основе бу тилкаучука. Температура массы в процессе приготовления не должна превышать 100°С. Из полученной смеси фор- мутот на червячном прессе (при 60- 70 С) заготовки необходимого профи- ,ля, которые подают в специальных желобах или конвейерной лентой в термокамеру, где при 170-190°С и време- ни вьщержки 40-60 мин происходит вспнивание и вулканизация до получения конечного материала.

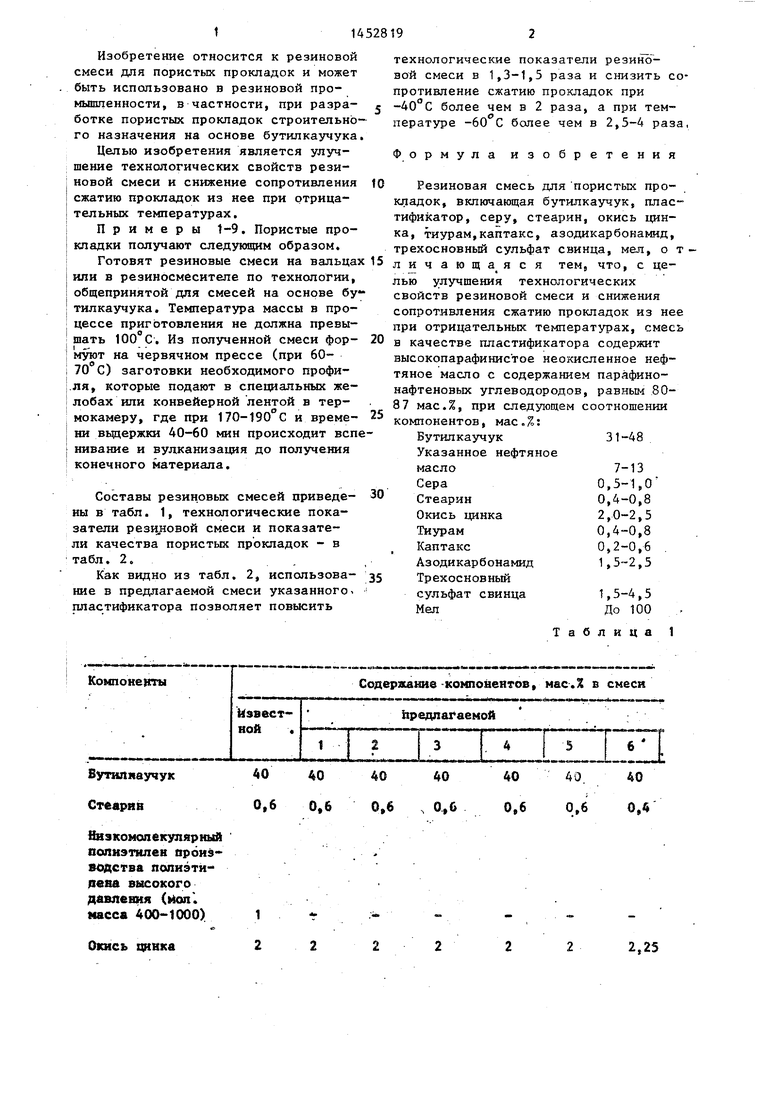

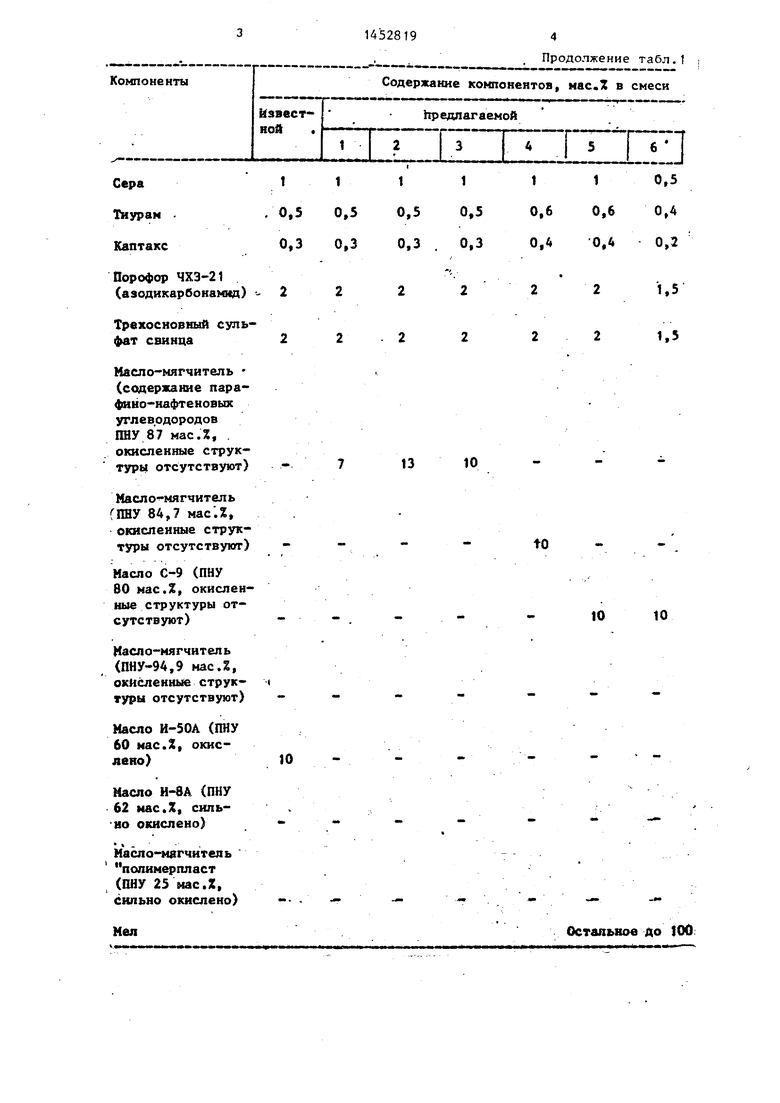

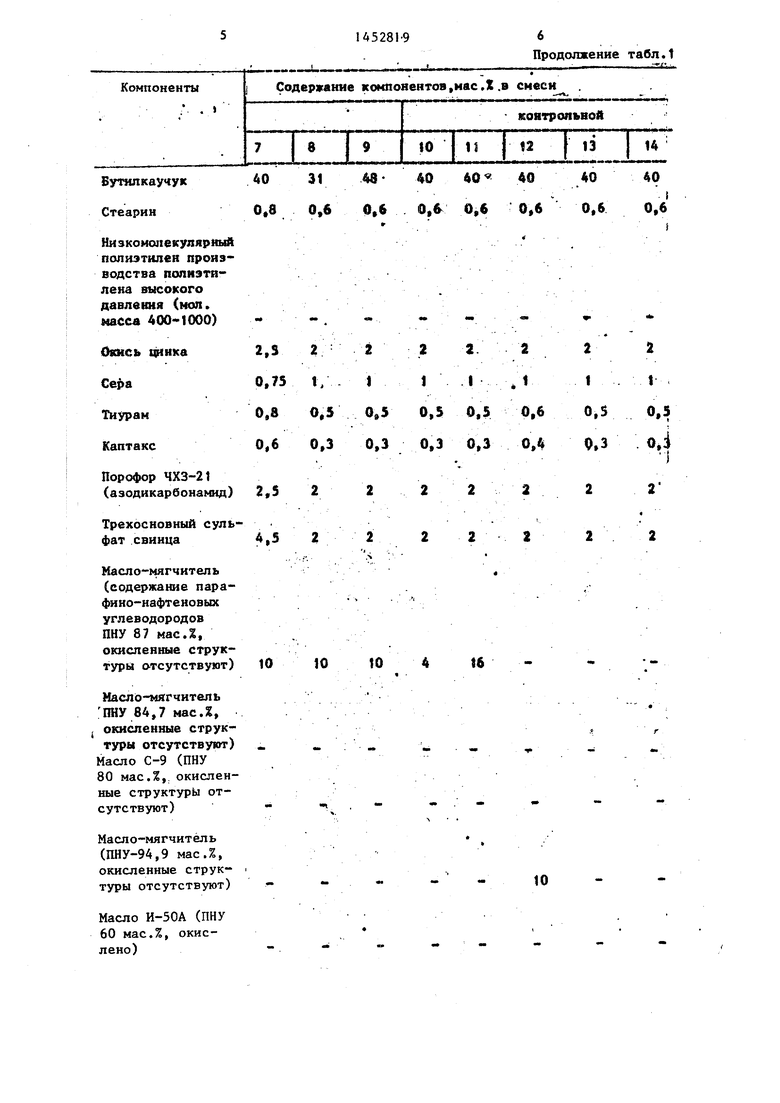

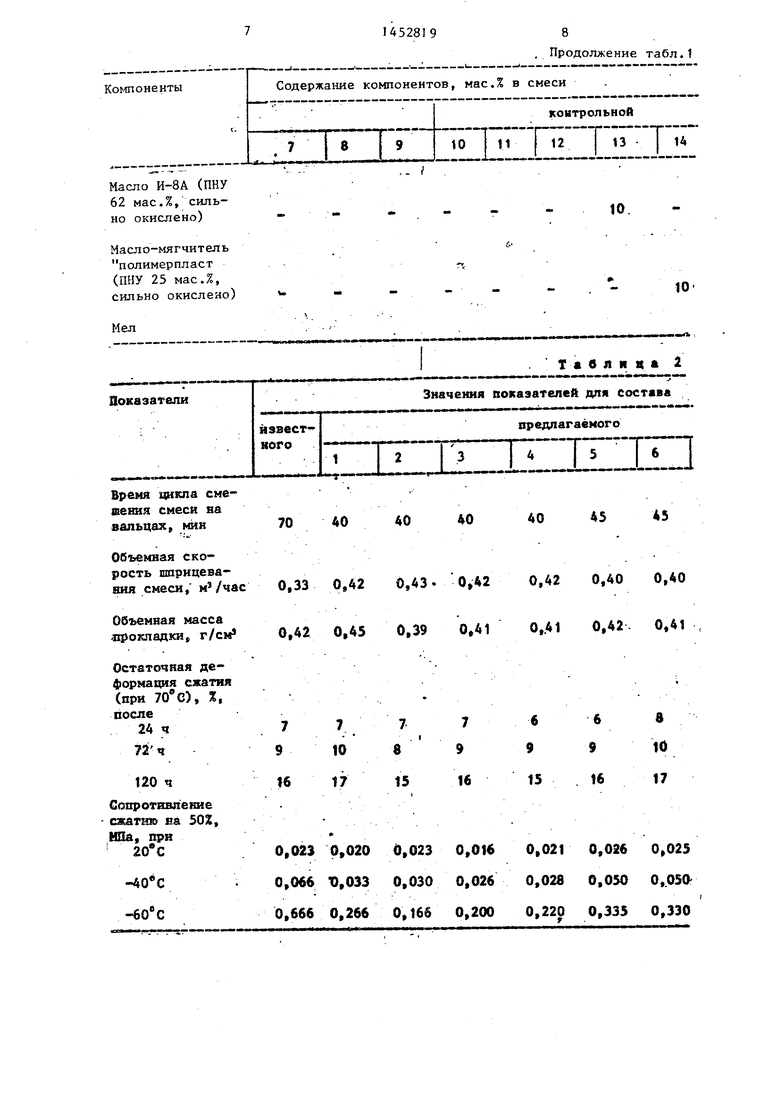

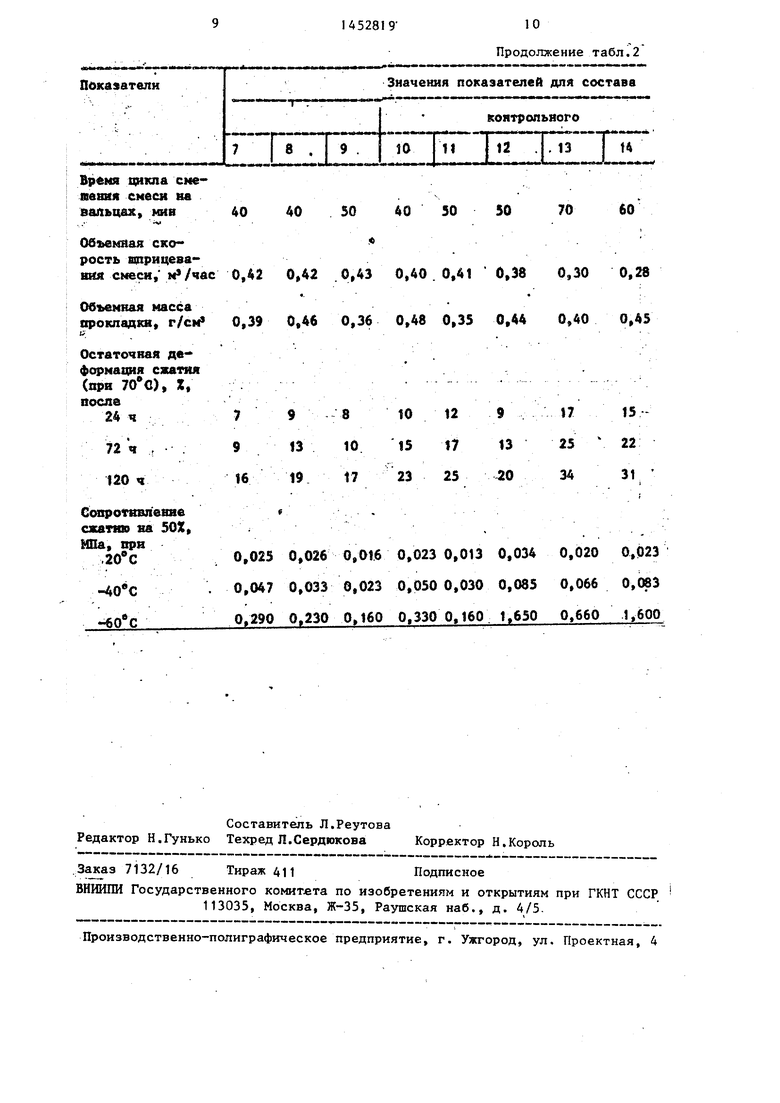

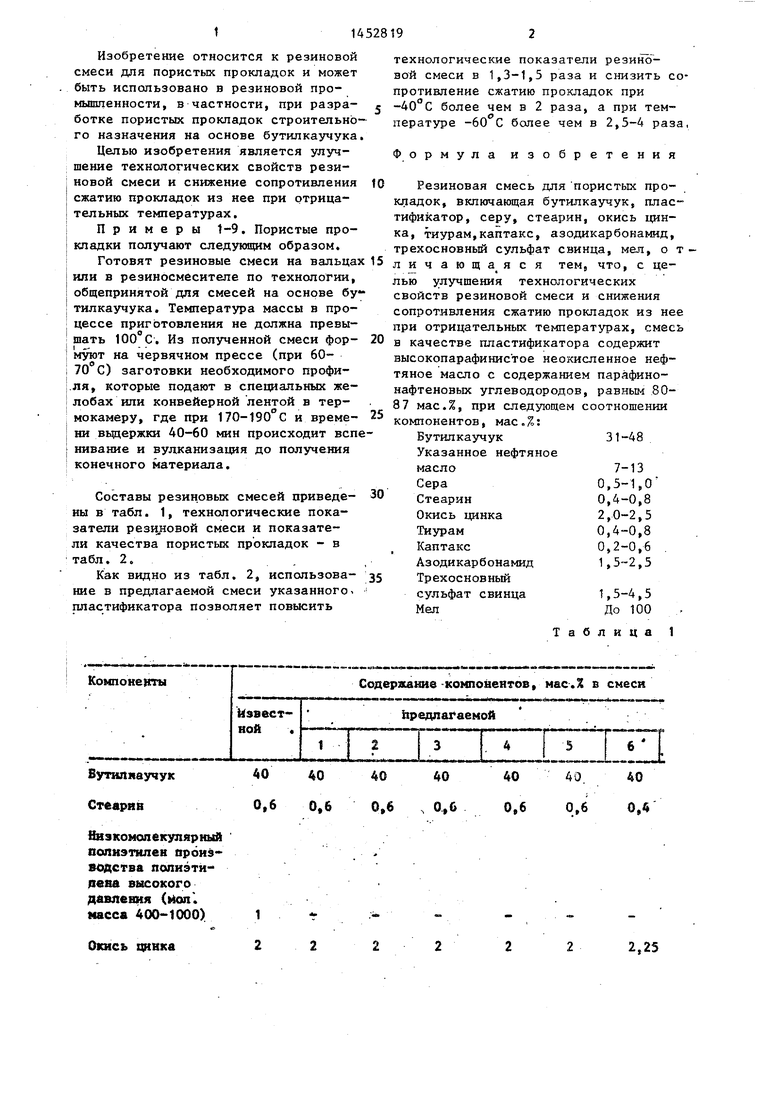

Составы резиновых смесей приведе- ны в табл. 1, технологические показатели резцровой смеси и показатели качества пористых прокладок - в табл. 2.

Как видно из табл. 2, использова- ние в предлагаемой смеси указанного пластификатора позволяет повысить

технологические показатели резиновой смеси в 1,3-1,5 раза и снизить спротивление сжатию прокладок при -40 С более чем в 2 раза, а при температуре -60 С более чем в 2,5-4 раз

Формула изобретения

Резиновая смесь для пористых прокладок, включающая бутилкаучук, плас тификатор, серу, стеарин, окись цинка, тиурам,каптакс, азодикарбонамид, трехосновньй сульфат свинца, мел, о личающаяся тем, что, с целью улучшения технологических свойств резиновой смеси и снижения сопротивления сжатию прокладок из не при отрицательных температурах, смес в качестве пластификатора содержит высокопарафинис тое неокисленное нефтяное масло с содержанием парафино- нафтеновых углеводородов, равным 80- 87 мас.%, при следующем соотношении компонентов, мас.%:

Бутилкаучук31-48

Указанное нефтяное

масло

Сера

Стеарин

Окись цинка

Тиурам

КаптаКС

Азодикарбонамид

Трехосновный

сульфат свинца

Мел

7-13 0,5-1,0 0,4-0,8 2,0-2,5 0,4-0,8 0,2-0,6 1,5-2,5

1,5-4,5 До 100

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция на основе бутилкаучука для пористой прокладки строительного назначения | 1986 |

|

SU1463738A1 |

| Резиновая смесь | 2020 |

|

RU2739188C1 |

| Резиновая смесь для пористой прокладки строительного назначения | 1989 |

|

SU1620457A1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛНОПРОФИЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2202570C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АКУСТИЧЕСКИХ ПОКРЫТИЙ | 2015 |

|

RU2615378C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 1994 |

|

RU2100385C1 |

| Резиновая смесь | 2022 |

|

RU2786737C1 |

| МОРОЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ЭПИХЛОРГИДРИНОВОГО КАУЧУКА HYDRIN T-6000 | 2018 |

|

RU2685089C1 |

| Резиновая смесь | 2021 |

|

RU2775234C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПЕРФОРИРОВАННЫХ ПЛАСТИН | 2021 |

|

RU2775233C1 |

Изобретение относится к резиновой смеси для пористых прокладок и может быть использовано в резиновой промышленности, в частности, при разработке пористых прокладок строительного назначения на основе бутил- каучука. Изобретение позволяет улучшить технологические свойства резиновой смеси и снизить сопротивление сжатию прокладок из нее при отрицательных температурах за счет того, что смесь по изобретению в качестве пластификатора содержит высокопара- финистое неокисленное нефтяное масло (НМ) с содержанием парафинонафтеновых углеводородов, равным 80-87 мас.%. Смесь по изобретению содержит следующие компоненты, мас.%: бутилкаучук 31-48, НМ 7-13, сера 0,5-1,0, стеарин Оj4-0,8, окись цинка 2,0-2,5, тиурам 0,4-0,8, каптакс Q,,6, азо- дикарбонамид 1,5-2,5, трехосновный сульфат свинца 1,5-4,5, мел - до 100. 2 табл. с 9 (/

Янэкомолекулярный полиэтилен пр6из- ведства попиэти- пеаа высокого дввлевия (Моп . масса 400-1000)

Окись цинка

2,25

Масло-мягчитель (содержание пара- фино- нафтеновьас углеводородов ПНУ 87 мас.%, . окисленные структуры отсутствуют)

Масло-смягчитель ПНУ 84,7 мас .Х, О1сисленные структуры отсутствуют)

Масло С-9 (ПНУ ВО мас.%, окисленные структуры отсутствуют)

Насло-мягчитель (ПНУ-94,9 мас.%, окиспеннь структуры отсутствуют)

Маспо И-50А (ПНУ 60 мае.2, окислено)

Наело И-8А (ПНУ 62 мас.%, силь- но окислено)

м асло-магчитель полим пласт (ПНУ 25 мас.%, сильно окислено)

Мел

10

Продолжение табл,1

13

10

to

10

10

Остальное До 100

Ни зкомоиекудярнь полиэтилен производства полиэтилена высокого давления (мол. масса )

Масло-мягчитель (содержание пара- фино-иафтеновых углеводородов ПНУ 87 мас.%, окисленные структуры отсутствуют)

Иасло-мягчитель ПНУ 84,7 мас.%, окисленные структуры отсутствуют) асло С-9 (ПНУ 80 мас.%,, окисленные структуры отсутствуют)

Масло-мягчитёль (ПНУ-94,9 мас.%, окисленные структуры отсутствуют)

Масло И-50А (ПНУ 60 мас.%, окислено)

10

10

to

t6

10

Коьтоненты

Содержание компонентов, мас.% в смеси

8

Масло И-8А (ПКУ 62 мае.%, сильно окислено)

Масло-мягчитель полимерпласт (ПНУ 25 мас.%, сильно окислено)

Мел

Показатели

Время 1щкпа смешения смеси ва вальцах, мин

.

Объемная скорость шприцевания смеси, м /час

Объемная масса прокладки, г/см

Остаточная деформация сжатия (при 70°С), %, после 24 ч

72 ч

120 ч

Сопротивление сжатию ва 50%, ИОа, при

-60° С

7040

40

40

4045

45

),33 0,42 0,43. 0,420,42 0,40 0,40

).42 0,45 0,39 0,410,41 0,42- 0,41

0,023 0,020 0,023 0,016 0,021 0,026 0,025 0,066 t),033 0,030 0,026 0,028 0,050 0,050 0,666 0,266 0,166 0,200 0,220 0,335 0,330

. Продолжение табл.1

контрольной

to л 11 РТа J 13 I 14

10

10

Та в Л н ц А 2

40

40

4045

45

Время цикла сме тввия смеси на вальцах, мин

. .

Объемная ско рость вщрицева- нйя ,

Объемная масса

прокпадхя, г/см

ц

Остаточная деформация сжатия

40 40 50 40 50 50

70 60

0,42 0,42 .0,43 0,40.0,41 0,38 0,30 0,28

0,39 0,46 0,36 0,48 0,35 0,44 0,40 0,45

Продолжение табл.2

70 60

| Резиновая смесь на основе бутилкаучука | 1978 |

|

SU730739A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Композиция для пористой уплотняющей прокладки | 1978 |

|

SU1016333A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1989-01-23—Публикация

1985-10-23—Подача