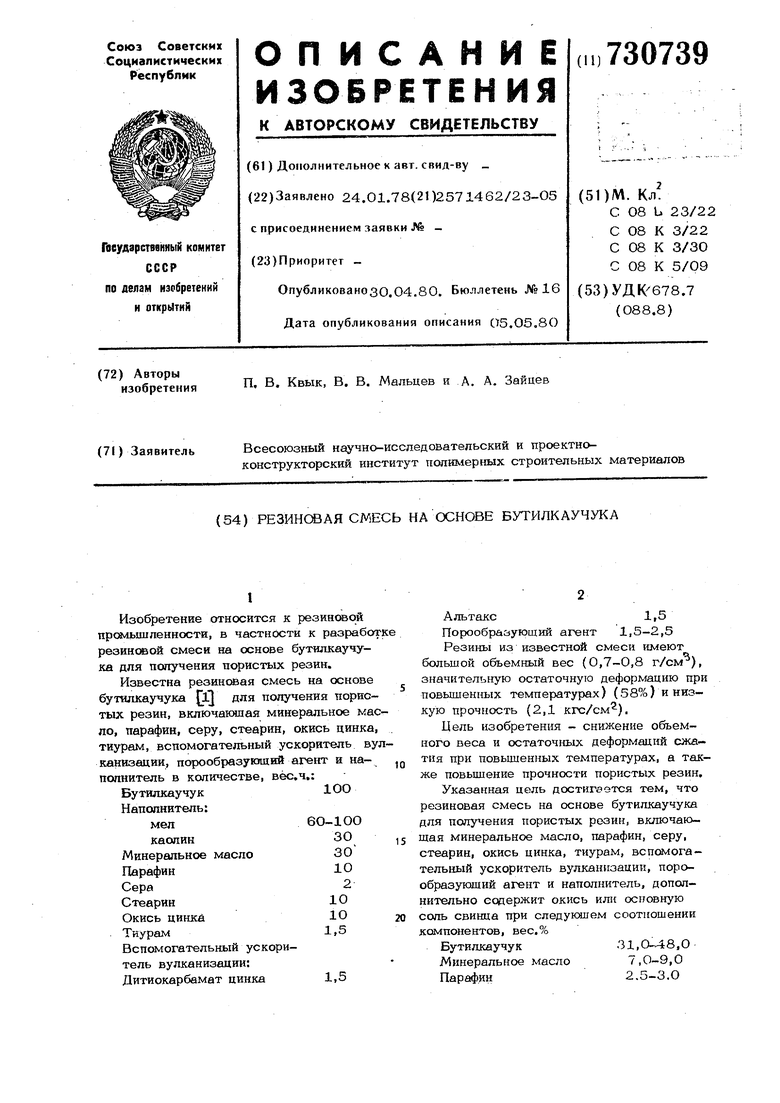

Изобретение относится к резинсеой прталышленности, в частности к разрабо резиновой смеси на основе бутилкаучу- ка для получения пористых резин. Известна резиновая смесь на основе бутилкаучука для получения порис тых резин, включающая минеральное ма ло, парафин, серу, стеарин, окись цинка тиурам, вспомогательный ускоритель в канизации, порообразующий агент и наполнитель в количестве, вес,ч.: Бутилкаучу к1ОО Наполнитель: мел6О-1ОО каолинЗО Минеральное масло30 Парафин10 Сера2 Стеарин10 Окись цинкаЮ Тиурам1,5 Вспомогательный ускоритель вулканизации: Дитиокарбамат цинка1,5 Альтакс1.5 Порообразующий агент 1,5-2,5 Резины из известной смеси имеют большой объемный вес (0,7-0,8 г/сыт), значительную остаточную деформацию при повьцпенных температурах) (58%) и низкую прочность (2,1 кгс/см). Цель изобретения - снижение объемного веса и остаточных деформаций ежа- тия при повышенных температурах, а также повышение прочности пористых резин. Указанная цель достигается тем, что резиновая смесь на основе бутилкаучука для получения пористых резин, включающая минеральное масло, парафин, серу, стеарин, окись цинка, тиурам, вспомогательный ускоритель вулканизации, порообразуюший агент и наполнитель, дополнительно содержит окись или основную соль свинца при следукялем соотношении компонентов, вес.% Бутилкаучу к31,0-- 8,0 Минеральное масло7,0-9,0 Паршин2.5-3.0

Сера0,5-1,0

СтеаринО,4-0,8

Окись цинка2,5-4,0

ТиурамО,4-О,8

Вспомогательный ускоритель вулканизации0,2-0,6 Порообразующий агент 1,5-2,5 Окись или основная соль свиша1,5-4,6 НаполнительОстальное Вспомогател ные ускорители вулКавизации берут из класса тиазогюв, сульфенамидов, гуанидинов и дитиокарбаматов (отдельно или в сочетании).

В качестве порообразуюшего агента используют, например, порофсчэ ЧХЗ-21, Активаторами npceiecca разложения порофора могут служить глицерин или диэтиленгликоль,

В качестве наполнителя используют инертный наполнитель или комбинацию

307394

инертного и 2О-40% слабоактивного на полнителя (например, мел или мел в комбинации с каолином).

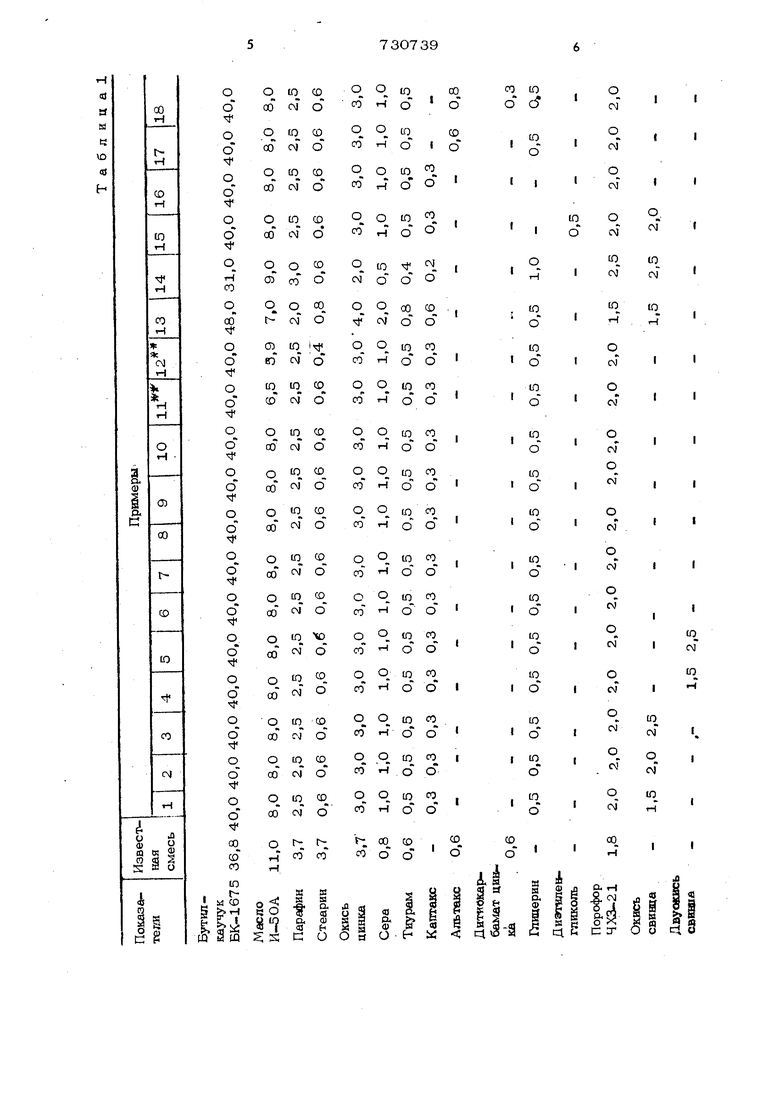

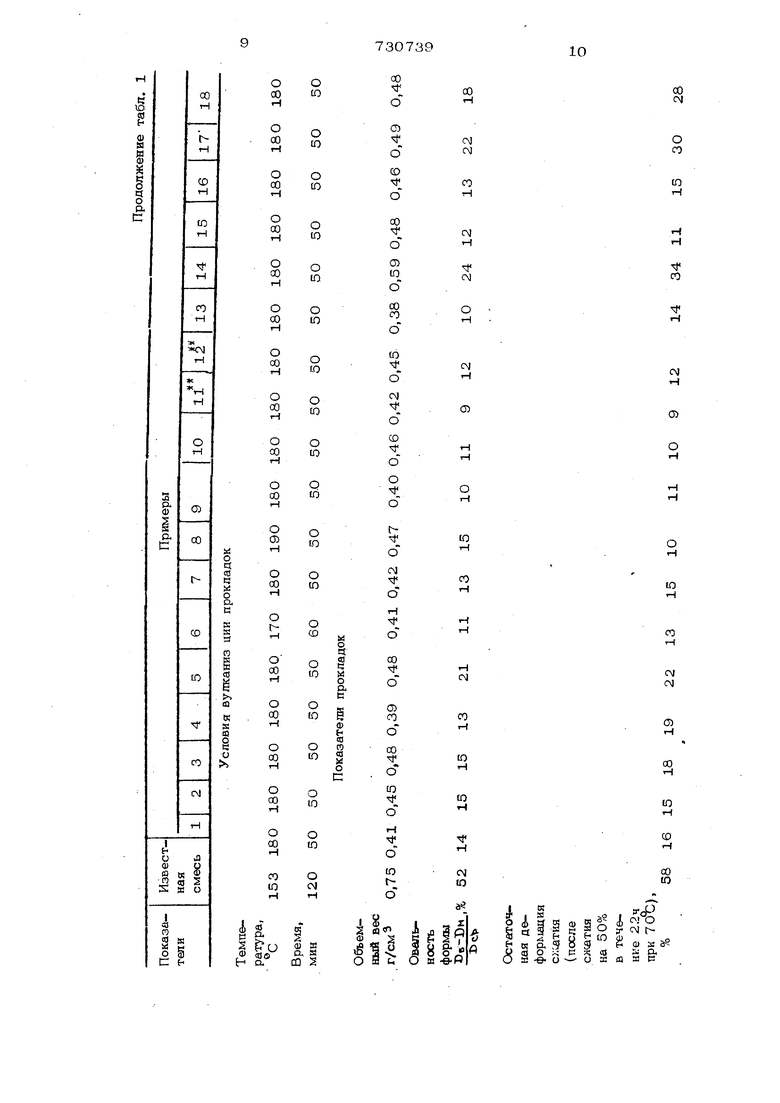

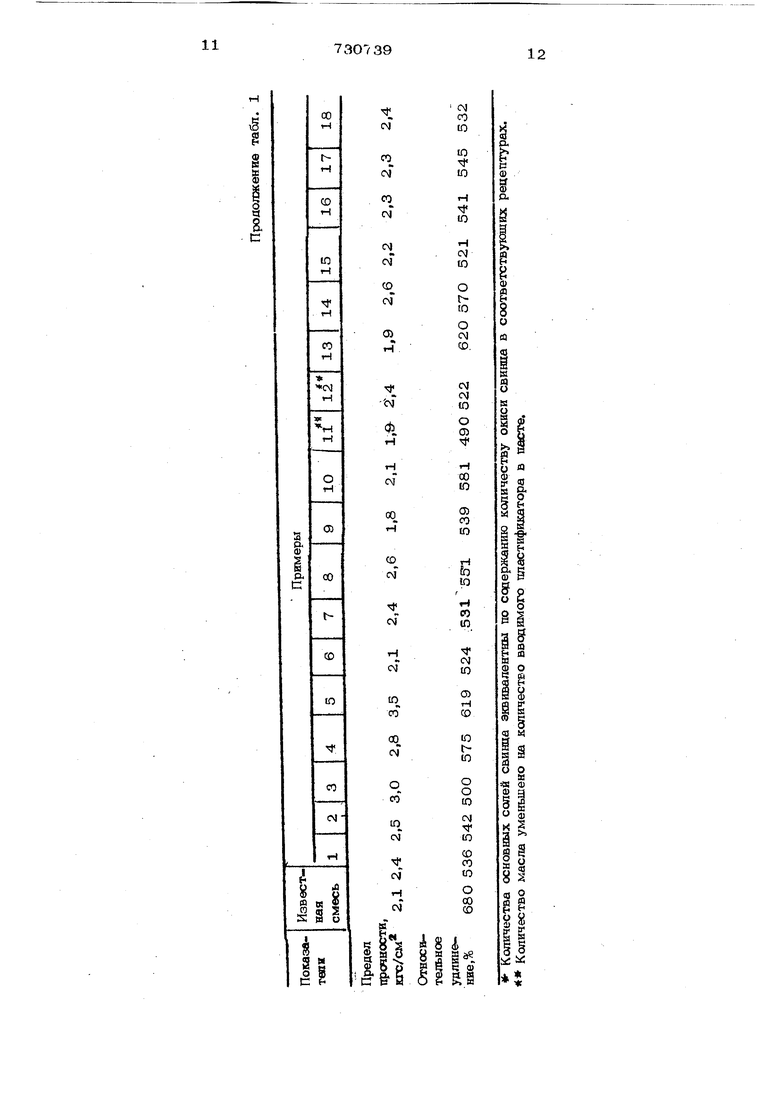

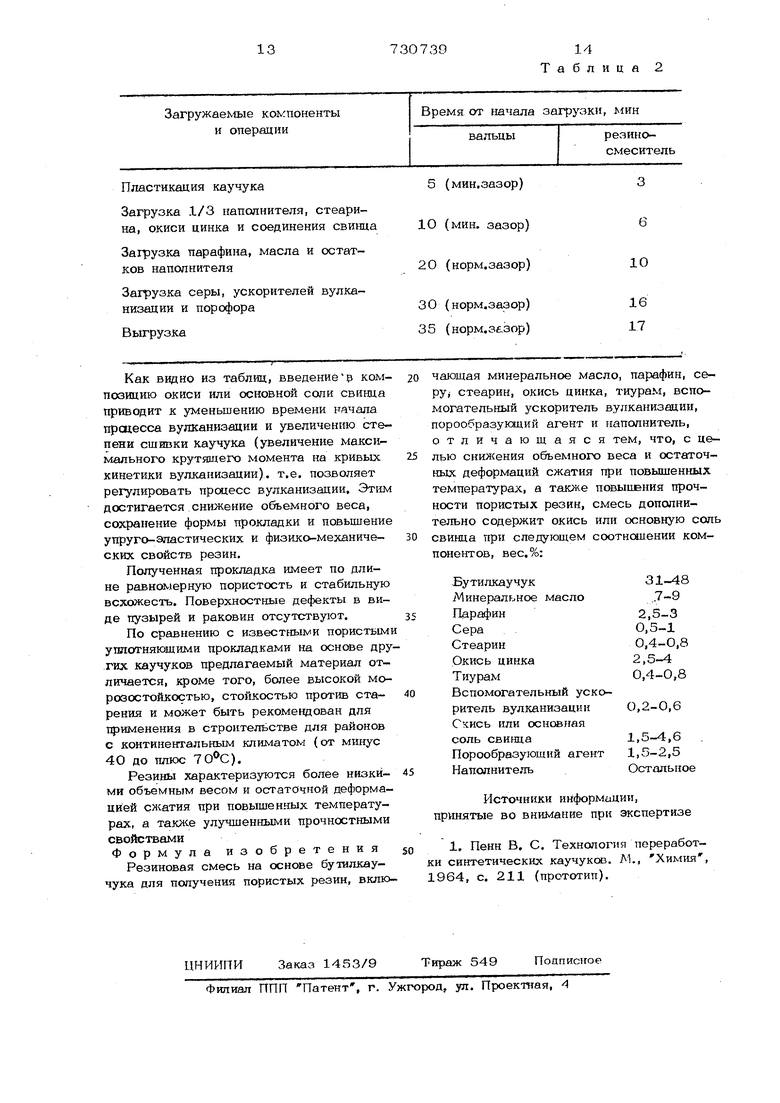

Пример 1-18. Резиновую смесь 5 готовят на вальцах или в резиносмесителе по общепринятой для смесей на основе бутилкаучука технологии. Температура массы в процессе приготовления не должна превышать 100 С.

Из получ енной смеси формуют на шприцмагавояе (температура 6О-70 С) заготовки необходимого профиля, которые подают в специальных желобах или конвейерной лен той в

термокамеру , где при 170-i90 C и времени задержки соответственно 4 0-6О мин прсвюходит вспенивание и вулканизация смесей до получения пористых резин. Состав смеси, условия вулканизации

и свойства резины приведены в табл. 1, ре, жим смешения - в табл. 2.

со см

со

н

О со

см см

to н

со

со

о н

гЧ

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для пористой уплотняющей прокладки | 1978 |

|

SU1016333A1 |

| Композиция для пористой уплотняющейпРОКлАдКи | 1978 |

|

SU794038A1 |

| Композиция на основе бутилкаучука для пористой прокладки строительного назначения | 1986 |

|

SU1463738A1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2004 |

|

RU2277108C1 |

| Резиновая смесь | 1986 |

|

SU1435585A1 |

| РЕЗИНОВАЯ СМЕСЬ | 2006 |

|

RU2318842C1 |

| Резиновая смесь | 1985 |

|

SU1359279A1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2022 |

|

RU2786014C1 |

| Резиновая смесь для пористых прокладок | 1985 |

|

SU1452819A1 |

| Резиновая смесь | 2022 |

|

RU2786166C1 |

см

н

m

О)

о

ю

о

со Н

ю

.-ч

н

со

см см

см

со

сз

гЧ

to н

со

to н

«о

со

н

00

CV

ю

ю а

sie

в

м -в-Р

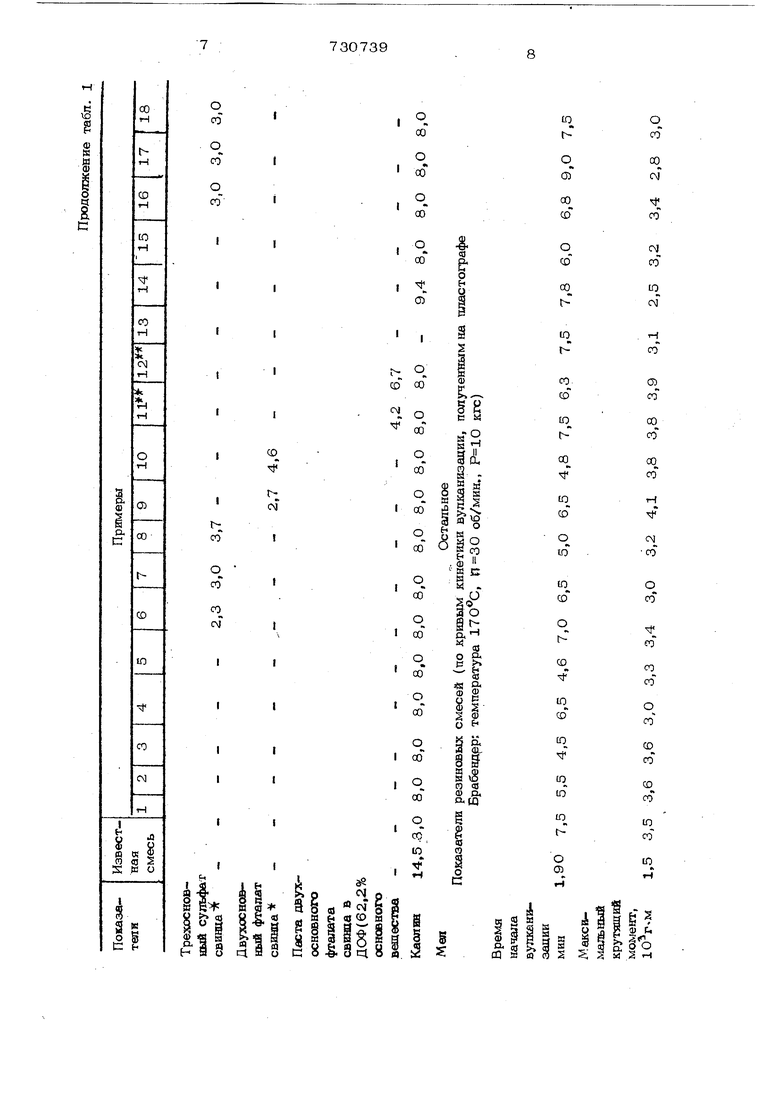

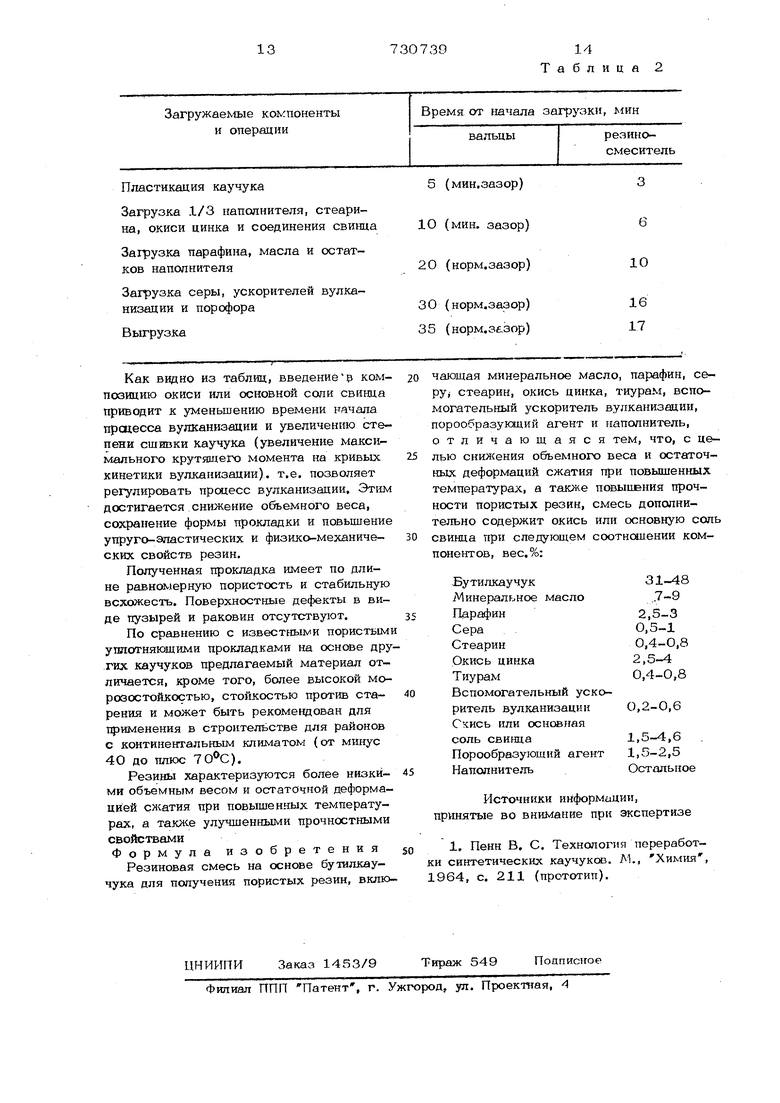

Пластикация каучука

Загрузка 1/3 наполнителя, стеарина, окиси цинка и соединения свинца

Загрузка парафина, масла и остатков наполнителя

Загрузка серы, ускорителей вулканизации и порофора

Выгрузка

Как видно из таблиц, введение vp композицию окиси или основной сопи свинца приводит к уменьшению времени начала прсцесса вулканизации и увеличению степени сшшзки каучука (увеличение максимального крутяшдего момента на кривых кинетики вулканизации), т.е. позволяет регулировать прсадесс вулканизации. Этим достигается снижение объемного веса, сохранение формы прокладки и повышение упруго-эластических и физико-механических свойств резин.

Полученная прокладка имеет по длине равномерную пористость и стабильную всхожесть. Поверхностные дефекты в виде пузырей и раковин отсутствуют.

По сравнению с известньц/.и пористым уплотняющими прокладками на основе других каучуков предлагаемый материал отличается, кроме того, более высокой морозостойкостью, стойкостью против старения и может быть рекомевдован для применения в строительстве для районов с континекггальным климатом (от 40 до плюс ).

Резины характеризуются более низкими объемным весом и остаточной деформацией сжатия при повышенных температурах, а улучшенными прочностными свойствами Формула изобретения

Резиновая смесь на основе буталкаучука для получения пористых резин, вклю(мин.зазор) (мин. зазор) (норм.зазор)

10

(норм.заэор)

16 17 (норм.3.зор)

20 чающая минеральное масло, парафин, сеРУ; стеарин, окись цинка, тиурам, вспомогательный ускоритель вулканизации, порообразукщий агент и наполнитель, отличающаяся тем, что, с це25 лью снилсения объемного веса и остаточных деформаций сжатия при повышенных температурах, а также ПОВЫШЕНИЯ прочности пористых резин, смесь дополнительно содержит окись или основную соль

30 свинца при следующем соотксшении компонентов, вес,%:

Бутилкаучук31-48

Минеральное масло..7-9

5Парафин2,5-3

Сера0,5-1

Стеарин0,4-О,8

Окись цинка2,5-4

Тиурам0,4-0,8

0 Вспомогательный ускоритель вулканизации0,2-0,6 Скись или основная соль свинца1,5-4,6 Порообразующий агент1,5-2,5

5НаполнительОстальное

Источники информации, npviHHTbie во внимание при экспертизе

Авторы

Даты

1980-04-30—Публикация

1978-01-24—Подача