,J

i

СА9 41

ю

Изобретение относится к области электротехники, в частности к технологии изготовления изоляционных цилиндров для коллекторов тяговых двигателей. Цель - повышение технологичности. Для этого берут композиционный материал, например стеклослвди- нитовую ленту, наматывают на оправку 1 с поперечным сечением в виде эллипса, по образующей боковой поверхности которой выполнен паз 4 с вырезом 5, затем опрессовывают оправку с намотанной лентой, нагревают до температуры размягчения связующего, охлаждают, разрезают цилиндр по образующей боковой поверхнос-пн в месте вьфеза 5 оправки 1, снимают изоляционный цилиндр с оправки 1 и обрабатывают. 3 ил.

ф1/г.1

Изобретение относится к электроехнике, в частности к технологии зготовления изоляционных цилиндров, может быть использовано в электро- мапганостроении при изготовлении тяговых двигателей.

Цель изобретения - повышение технологичности .

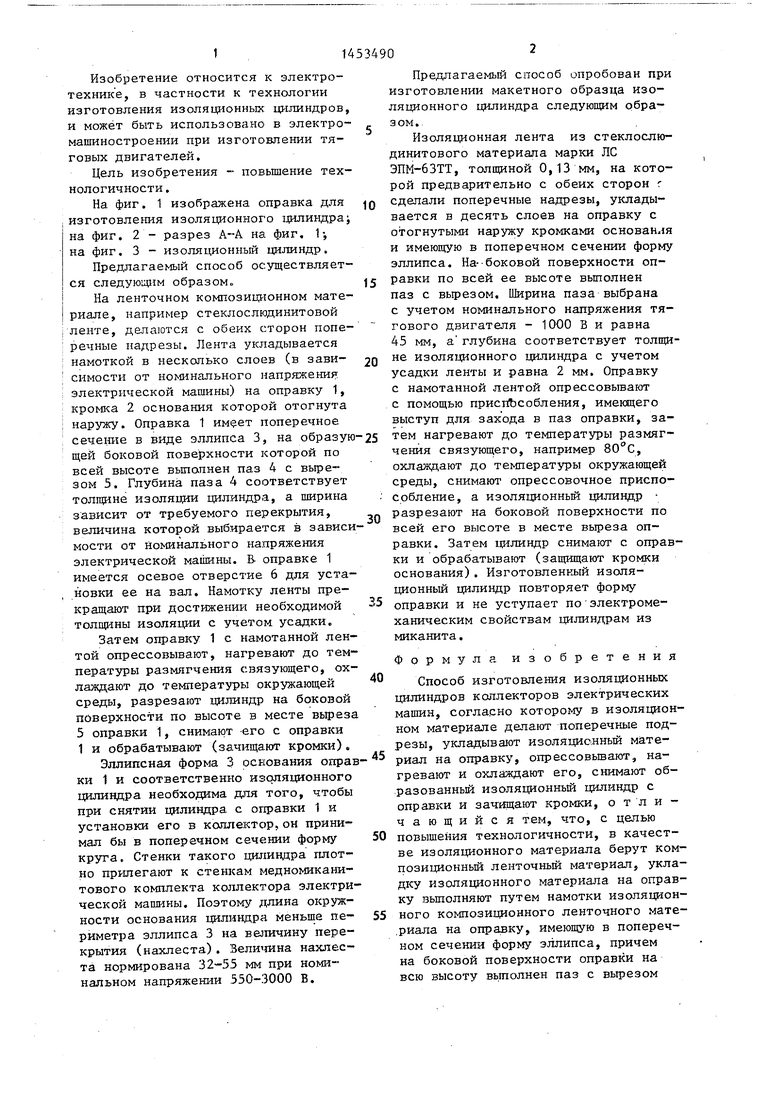

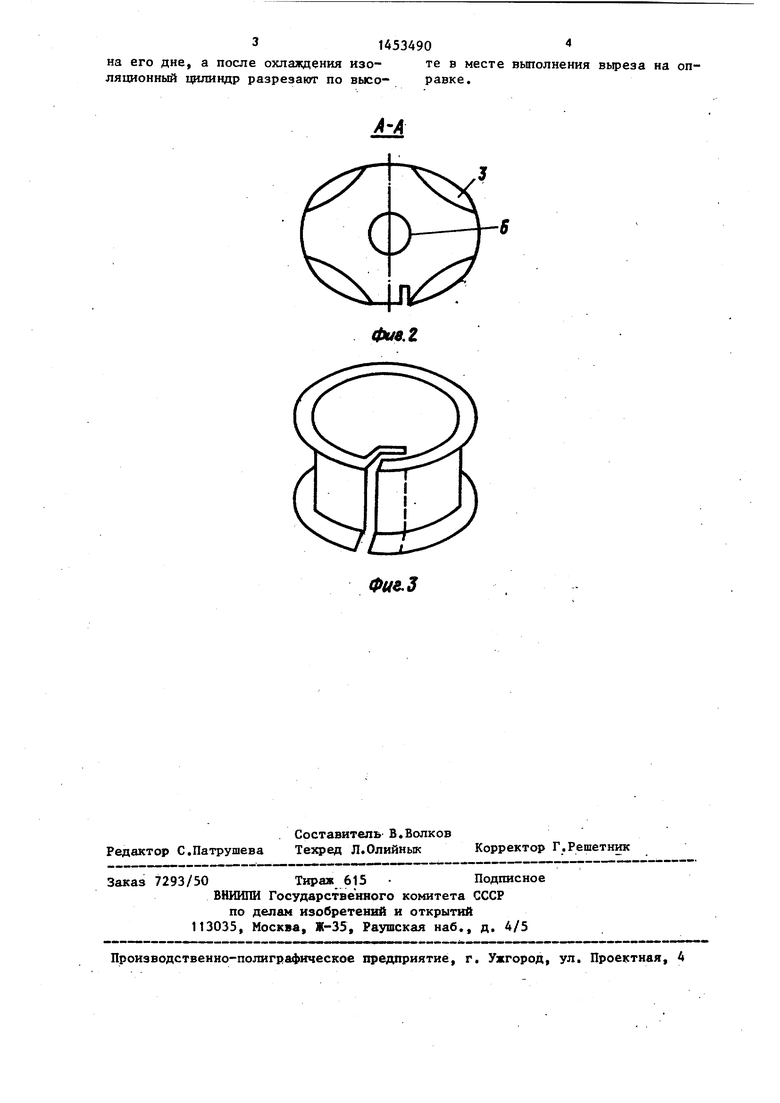

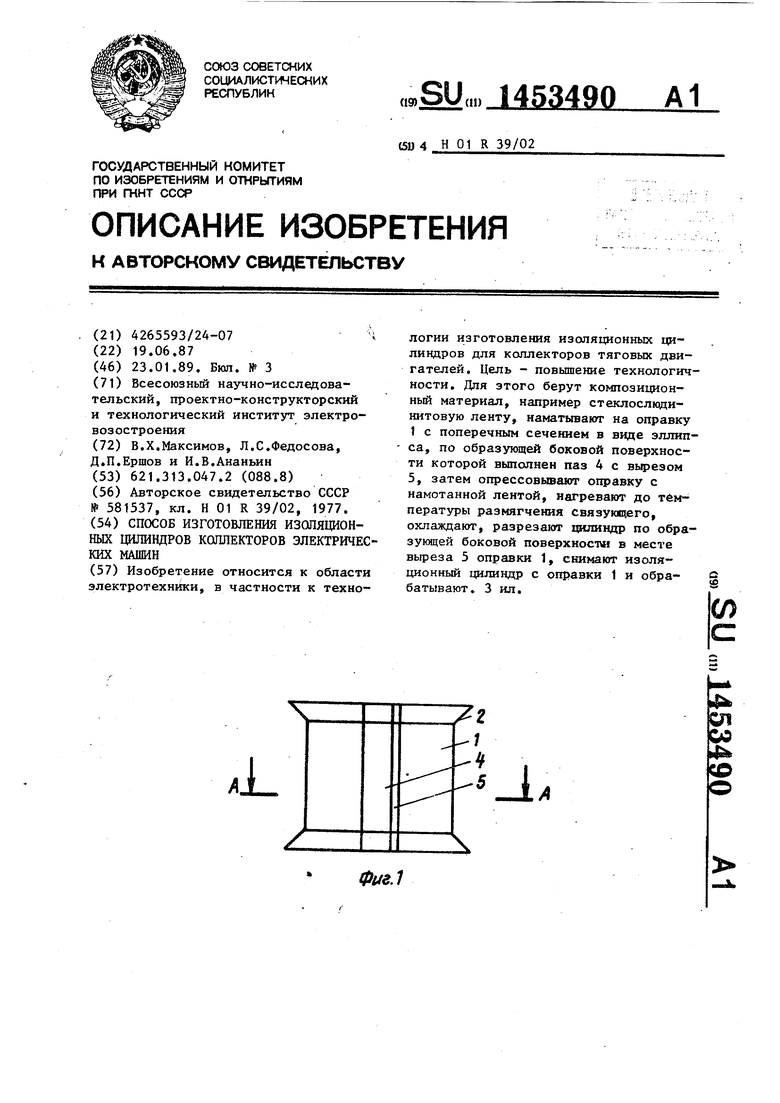

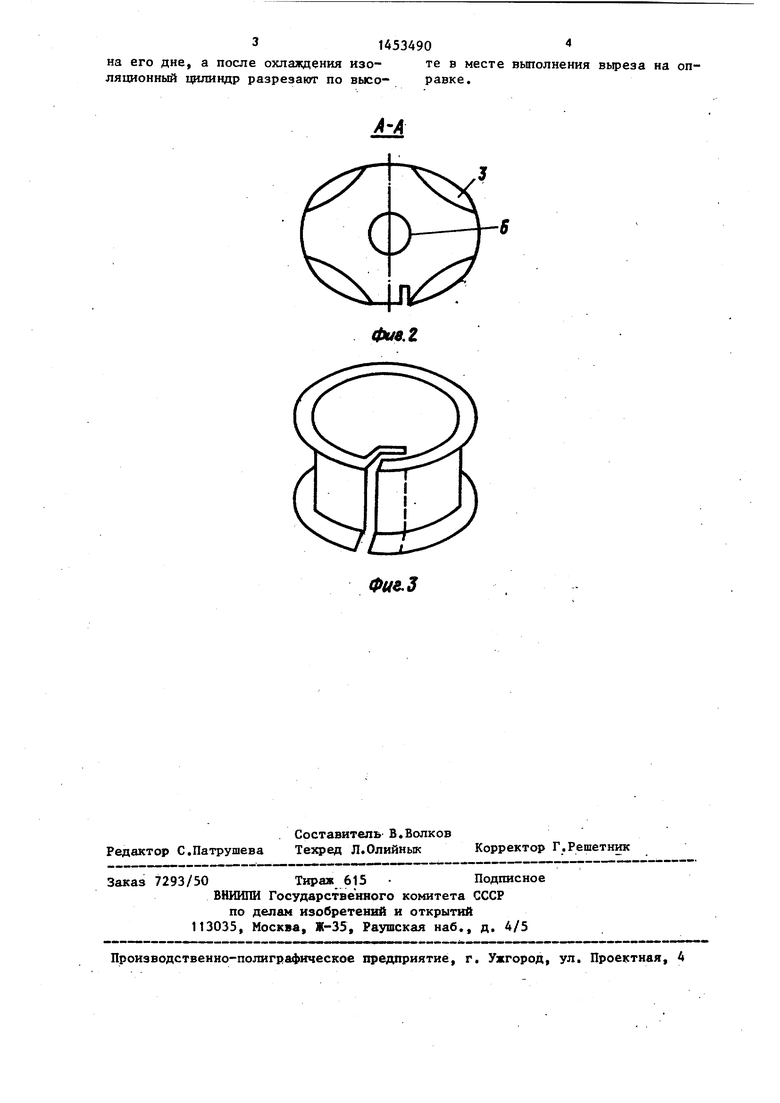

На фиг, 1 изображена оправка для Q изготовлеьшя изоляционного дилиндра на фиг. 2 - разрез А-А на фиг. 1-, на фиг. 3 - изоляционный цилиндр.

Предлагаемый способ осуществляется следую1дим образомо15

На ленточном композиционном материале, например стеклослюдинитовой ленте, делаются с обеих сторон поперечные надрезы. Лента укладывается намоткой в несколько слоев (в зави- 20 симости от номинального напряжения электрической машины) на оправку 1, кромз а 2 основания которой отогнута наружу. Оправка 1 имеет поперечное сечение в виде эллипса 3, на образую-25 щей боковой поверхности которой по всей высоте вьшапнен паз 4 с вырезом 5. Глубина паза 4 соответствует толщине изоляции цилиндра, а ширина зависит от требуемого перекрытия, величина которой выбирается в зависимости от номинального напряжения электрической машины. В оправке 1 имеется осевое отверстие 6 для установки ее на вал. Намотку ленты прекращают при достижении необходимой -- толщины изоляции с учетом усадки.

Затем оправку 1 с намотанной лентой опрессовывагот, нагревают до температуры размягчения связующего, охлаждают до температуры окружающей среды, разрезают цилиндр на боковой поверхности по высоте в месте вьфеза 5 оправки 1, снимают его с оправки 1 и обрабатывают (зачищают кромки).

Эллипсная форма 3 основания оправки 1 и соответственно изоляционного цилиндра необходима для того, чтобы при снятии цилиндра с оправки 1 и установки его в коллектор, он принимал бы в поперечном сечении форму 50 крута. Стенки такого цилин,цра плотно прилегают к стенкам медномнкани- тового комплекта коллектора электрической машины. Поэтому длина окружности основания цилиндра меньше пе- 55 риметра эллипса 3 на величину перекрытия (нахлеста). Зелштана нахлес- та нормирована 32-55 мм при номинальном напряжении 550-3000 В.

Предлагаемый способ опробован при изготовлении макетного образца изоляционного цилиндра следующим образом.

Изоляционная лента из стеклослю- динитового материала марки ЛС ЭПМ-63ТТ, толщяной 0,13 мм, на которой предварительно с обеих сторон г сделали поперечные надрезы, укладывается в десять слоев на оправку с отогнутыми наружу кромками основания и имеющую в поперечном сечении форму эллипса. На- боковой поверхности оправки по всей ее высоте вьтолнен паз с вьфезом. Ширина паза выбрана с учетом номинального напряжения тягового двигателя - 1000 В и равна 45 мм, а глубина соответствует толш не изоляционного цилиндра с учетом усадки ленты и равна 2 мм. Оправку с намотанной лентой опрессовьшают с помощью приспособления, имеющего выступ для захода в паз оправки, затем нагревают до температуры размягчения связующего, например 80°С, охлаждают до температуры окружающей среды, снимают опрессовочное приспособление, а изоляционньй цилиндр разрезают на боковой поверхности по всей его высоте в месте выреза оправки. Затем цилиндр снимают с оправки и обрабатывают (защищают кромки основания). Изготовленный изоляционный цилиндр повторяет форму оправки и не уступает поэлектромеханическим свойствам цилиндрам из миканита.

Формула изобретения

Способ изготовления изоляционных цилиндров коллекторов электрических машин, согласно которому в изоляционном материале делают поперечные подрезы, укладывают изоляцислный материал на оправку, опрессовьшают, нагревают и охлаждают его, снимают об- разованньй изоляционный цилиндр с оправки и зачищают кромки, отличающийся тем, что, с целью повышения технологичности, в качестве изоляционного материала берут композиционный ленточный материал, укладку изоляционного материала на оправку вьшолняют путем намотки изоляционного композиционного ленточного мате ,риала на оправку, имеющую в поперечном сечении форму эллипса, причем на боковой поверхности оправки на всю высоту вьтолнен паз с вырезом

31453490

на его дне, а после охлалвдения изо-те в месте выполнения выреза на опляиионный цилиндр разрезангг по высоравке,

равке,

Фи9.г

Фиг,3

| Изоляционный конус коллектора электрической машины | 1972 |

|

SU581537A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-01-23—Публикация

1987-06-19—Подача