А 4

И

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изоляционных цилиндров коллекторов электрических машин | 1987 |

|

SU1453490A1 |

| Способ изготовления цилиндрической обмотки трансформатора и устройство для его осуществления | 1982 |

|

SU1023416A1 |

| Способ изготовления статора электрической машины | 1989 |

|

SU1775803A1 |

| Способ изготовления миниатюрного коллектора электрической машины | 1986 |

|

SU1427457A1 |

| Способ изготовления эластичной оболочки с ворсовым покрытием | 2023 |

|

RU2819057C1 |

| Способ группового изготовления электрических катушек | 1980 |

|

SU951430A1 |

| Шаблон для изготовления обмотки беспазового якоря электрической машины | 1982 |

|

SU1120453A1 |

| Способ изготовления электроизоляционных манжет | 1982 |

|

SU1050444A1 |

| БРОНЕВОЙ МАГНИТОПРОВОД | 1992 |

|

RU2106711C1 |

| Способ изготовления беспазового якоря электрической машины | 1983 |

|

SU1251238A1 |

Изобретение относится к области электротехники, в частности к технологии изготовления изоляционных цилиндров для коллекторов тяговых двигателей. Цель - повышение ремонтопригодности. На оправку, выполненную в виде двух одинаковых усеченных по всей высоте боковой поверхности цилиндров 3, 4, скрепленных между собой по плоскостям сечения и имеющих вырезы 5, 6, наматывают ленточный материал, затем опрессовывают, нагревают, сушат, охлаждают, разрезают образованный изоляционный цилиндр в местах вырезов оправки, снимают полученные части с оправки и обрабатывают их. 4 ил.

.ste

О

о Xj

00

Фиг 2

Изобретение относится к области электротехники, в частности к технологии изготовления изоляционных цилиндров, и может быть использовано в электромашиностроении при изготовлении тяговых двигателей.

Целью изобретения является повышение ремонтопригодности коллектора.

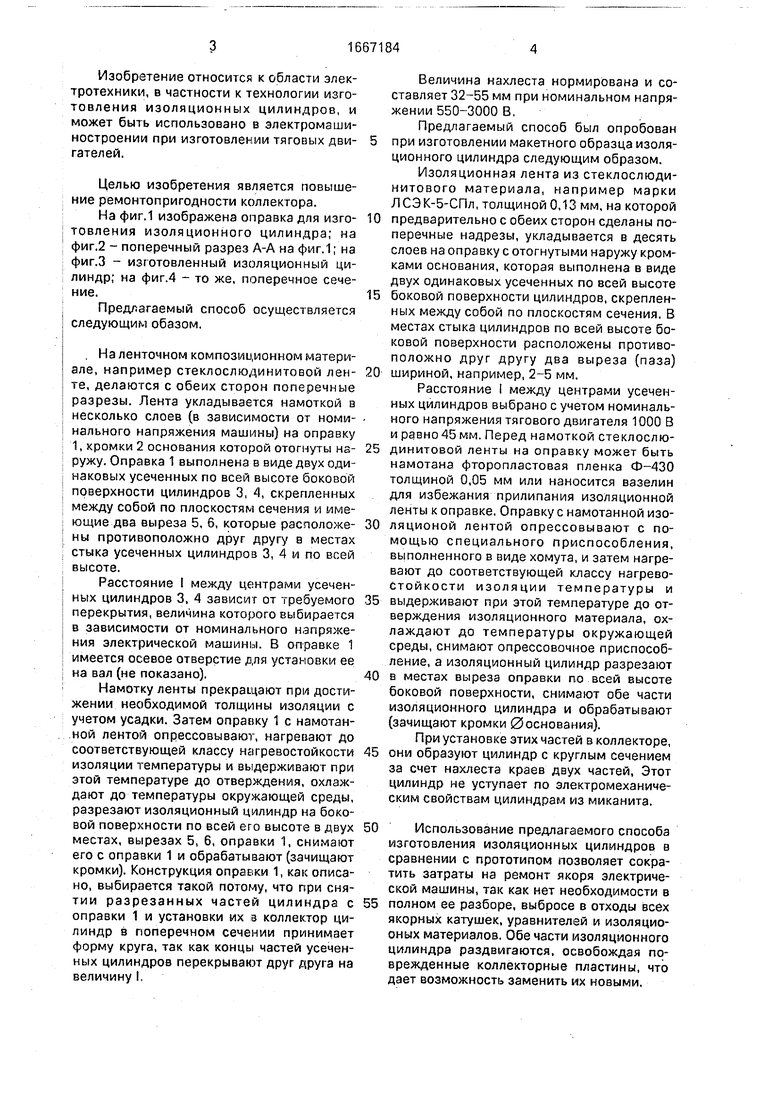

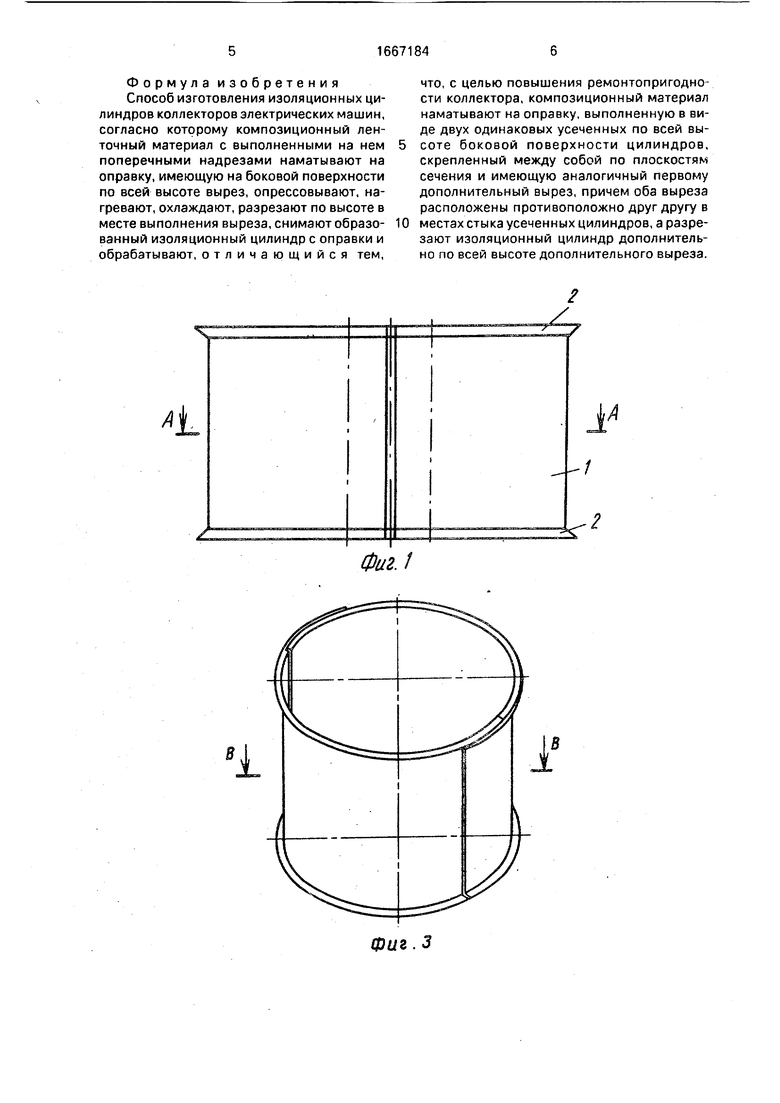

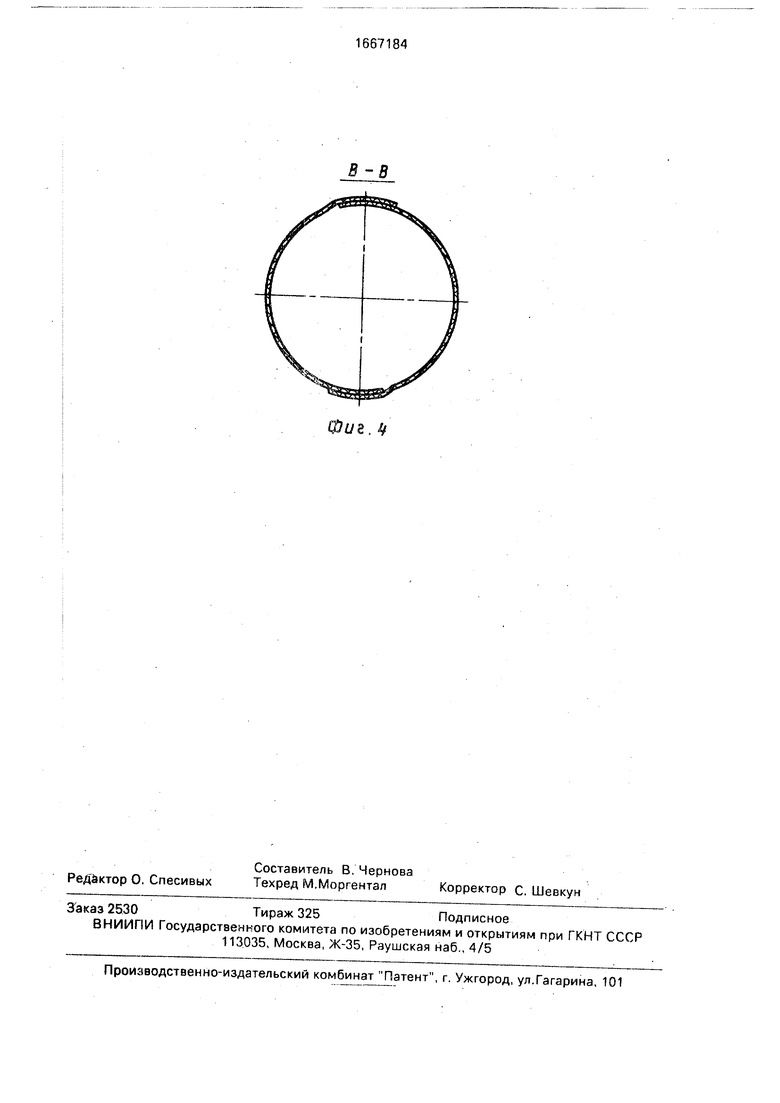

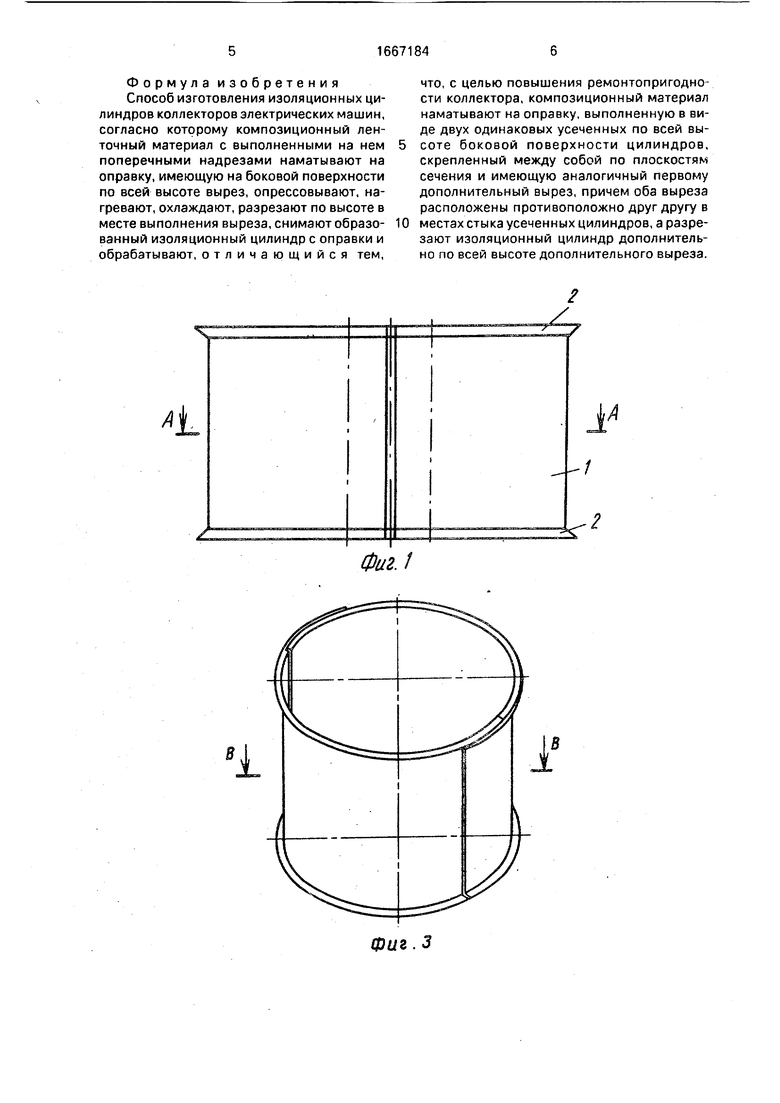

На фиг.1 изображена оправка для изготовления изоляционного цилиндра; на фиг.2 - поперечный разрез А-А на фиг. 1; на фиг.З - изготовленный изоляционный цилиндр; на фиг.4 - то же, поперечное сечение.

Предлагаемый способ осуществляется следующим обазом.

На ленточном композиционном материале, например стеклослюдинитовой ленте, делаются с обеих сторон поперечные разрезы. Лента укладывается намоткой в несколько слоев (в зависимости от номинального напряжения машины) на оправку 1, кромки 2 основания которой отогнуты наружу. Оправка 1 выполнена в виде двух одинаковых усеченных по всей высоте боковой поверхности цилиндров 3, 4, скрепленных между собой по плоскостям сечения и имеющие два выреза 5, 6, которые расположены противоположно друг другу в местах стыка усеченных цилиндров 3, 4 и по всей высоте.

Расстояние I между центрами усеченных цилиндров 3, 4 зависит от требуемого перекрытия, величина которого выбирается в зависимости от номинального напряжения электрической машины. В оправке 1 имеется осевое отверстие для установки ее на вал (не показано).

Намотку ленты прекращают при достижении необходимой толщины изоляции с учетом усадки. Затем оправку 1 с намотанной лентой спрессовывают, нагревают до соответствующей классу нагревостойкости изоляции температуры и выдерживают при этой температуре до отверждения, охлаждают до температуры окружающей среды, разрезают изоляционный цилиндр на боковой поверхности по всей его высоте в двух местах, вырезах 5, 6, оправки 1, снимают его с оправки 1 и обрабатывают (зачищают кромки). Конструкция оправки 1, как описано, выбирается такой потому, что при снятии разрезанных частей цилиндра с оправки 1 и установки их в коллектор цилиндр в поперечном сечении принимает форму круга, так как концы частей усеченных цилиндров перекрывают друг друга на величину I.

Величина нахлеста нормирована и составляет 32-55 мм при номинальном напряжении 550-3000 В.

Предлагаемый способ был опробован

при изготовлении макетного образца изоляционного цилиндра следующим образом.

Изоляционная лента из стеклослюди- нитового материала, например марки ЛСЭК-5-СПл, толщиной 0,13 мм, на которой

0 предварительно с обеих сторон сделаны поперечные надрезы, укладывается в десять слоев на оправку с отогнутыми наружу кромками основания, которая выполнена в виде двух одинаковых усеченных по всей высоте

5 боковой поверхности цилиндров, скрепленных между собой по плоскостям сечения. В местах стыка цилиндров по всей высоте боковой поверхности расположены противоположно друг другу два выреза (паза)

0 шириной, например, 2-5 мм.

Расстояние I между центрами усеченных цилиндров выбрано с учетом номинального напряжения тягового двигателя 1000 В и равно45 мм. Перед намоткой стеклослю5 динитовой ленты на оправку может быть намотана фторопластовая пленка Ф-430 толщиной 0,05 мм или наносится вазелин для избежания прилипания изоляционной ленты к оправке. Оправку с намотанной изо0 ляционой лентой спрессовывают с помощью специального приспособления, выполненного в виде хомута, и затем нагревают до соответствующей классу нагревостойкости изоляции температуры и

5 выдерживают при этой температуре до отверждения изоляционного материала, охлаждают до температуры окружающей среды, снимают опрессовочное приспособление, а изоляционный цилиндр разрезают

0 в местах выреза оправки по всей высоте боковой поверхности, снимают обе части изоляционного цилиндра и обрабатывают (зачищают кромки 0 основания).

При установке этих частей в коллекторе,

5 они образуют цилиндр с круглым сечением за счет нахлеста краев двух частей, Этот цилиндр не уступает по электромеханическим свойствам цилиндрам из миканита.

0 Использование предлагаемого способа изготовления изоляционных цилиндров в сравнении с прототипом позволяет сократить затраты на ремонт якоря электрической машины, так как нет необходимости в

5 полном ее разборе, выбросе в отходы всех якорных катушек, уравнителей и изоляцио- оных материалов. Обе части изоляционного цилиндра раздвигаются, освобождая поврежденные коллекторные пластины, что дает возможность заменить их новыми.

Формула изобретения Способ изготовления изоляционных цилиндров коллекторов электрических машин, согласно которому композиционный ленточный материал с выполненными на нем поперечными надрезами наматывают на оправку, имеющую на боковой поверхности по всей высоте вырез, спрессовывают, нагревают, охлаждают, разрезают по высоте в месте выполнения выреза, снимают образованный изоляционный цилиндр с оправки и обрабатывают, отличающийся тем,

Aj

что, с целью повышения ремонтопригодно сти коллектора, композиционный материал наматывают на оправку, выполненную в виде двух одинаковых усеченных по всей высоте боковой поверхности цилиндров, скрепленный между собой по плоскостям сечения и имеющую аналогичный первому дополнительный вырез, причем оба выреза расположены противоположно друг другу в местах стыка усеченных цилиндров, а разрезают изоляционный цилиндр дополнительно по всей высоте дополнительного выреза

±

Фиг. /

Фаг. 3

Фиг, it

| Изоляционный конус коллектора электрической машины | 1972 |

|

SU581537A1 |

Авторы

Даты

1991-07-30—Публикация

1989-04-11—Подача