см

Изобретение относится к получению мочевиноформальдегидных смол, исполь зуемых для изготовления фанеры.

Цель изобретения - снижение содержания свободного формальдегида в мочевиноформальдегидной смоле,

Пример 1. Используют реактор с мешалкой, Реа.кционнун) смесь перемешивают во время: конденсации. В реактор загружают 2500 кг 40%-него формалина и нейтрал:изуют 40%-ным растворрм гидроокиси натрия до рН 7,4 при постоянном перемешивании. Добавляют 1000 кг мочевины, затем полученную смесь нагревают до 82- . При этой температуре рН устанавливают 7,2. Конденсацию ведут в тех же условиях в течение 30 мин. После зтого рН устанавливают 5,4 раствором-муравьиной кислоты. Конденсацию продолжают при этой же температуре до тех пор, пока вязкость реакционной смеси не. достигнет 28 мП по измерениям на вискозиметре Брук- фильда (шпиндель № 1) при ,

Немедленно добавляют вторую порцию 100 кг мочевины. Конденсацию ведут при той же температуре до тех пор, пока вязкость реакционной смеси по Брукфильду (шпивдель № 1) не достигнет значения 68 мП при , Затем рН реакционной смеси устанавливают 6,1, добавляя 40%-ньш раствор гидроокиси натрия.

Добавляют третью порцию мочевины 640 кг так, что окончательно молярное отношение всего формальдегида ко всей мочевине составляет 1,15:1. Подачу тепла прекращают, и окончательную стадию конденсации ведут в течение 25 мин только при перемешивании. В конце этого времени температура реакционной смеси опускается до около ,

Реакционную смесь испаряют при некотором разрежении при 54-57°С до 65,8% твердой части. Затем ее охлаждают до около 38°С, и окончательное значение рН устанавливают 7,1 40%-ным раствором гидроокиси натрия. Полученный продукт хранят при около ,

Пример 2, В реактор с мешалкой загружают 2500 кг 40%-ного формалина и вначале его нейтрализуют 40%-ным раствором.гидроокиси натрия до рН 7,4 при постоянном перемешивании. Затем добавляют 1000 кг мочеви

5

0

5

0

5

0

5

0

5

ны, и полученную смесь нагревают до 85°С. При этой температуре рН устанавливают 7, 1 и реакционную смесь конденсируют в течение 30 мин. После этого рН устанавливают 4,8 раствором муравьиной кислоты. Конденсацию продолжают до тех пор, пока вязкость реакционной смеси по Брукфильду не достигнет 24 мП (шпиндель № 1) при 65 С,

После этого добавляют вторую порцию мочевины 110 кг. Конденсахщю продолжают до тех пор, пока вязкость реакционной смеси по Брукфильду (шпиндель I 1) не достигает около 40 мП при . На этой стадии рН устанавливают 5,8 40%-ным раствором гидроокиси натрия.

Добавляют третью порцию мочевины 223 кг, поддерживая температуру в реакторе . Конденсацию продолжают до тех пор, пока вязкость оеякционной смеси по Брукфильду (пшин- дель № 1) не достигнет около 50 мП при 65°С. рН устанавливают 6,2 40%-ным раствором гидроокиси натрия. Нагрев прекращают.

Добавляют четвертую порцию 46 кг мочевины так, что окончательное мо. лярное отношение всего формальдегида ко всей мочевине не составляет 1,10:1, Температуре дают самопроизвольно снизиться за 20 мин. Затем реакционную смесь охлаждают до около , а затем рН устанавливают 7,2 40%-ным раствором гидроокиси натрия. Полученную смолу охлаждают до 20 С и хранят при этой температуре. Смола пригодна для производства древесностружечных плит.

Пример 3, Загружают в реактор в условиях перемешивания 3600 мае,ч, формальдегида при концентрации 37% и доводят гидроокисью натрия значение рН до 7,5, Добавляют к содержимому 1332 мае,ч. мочевины при перемешивании в течение всего времени и подогревают смесь до тех пор, пока не будет достигнута температура , При этой температуре рН доводят до 7,0, В этих условиях осуществляют конденсацию в течение 30 мин. После этого с помощью раствора муравьиной кислоты рН доводят до 5,8, Конденсацию продолжают при той же температуре до тех пор, пока реакционная смесь не будет иметь вяз3

кость 15. мП С при измерении на вискзиметре Брукфильда при 65°С.

Сразу добавляют вторую порцию 14 мае.ч. мочевины. Конденсацию продолжают при этой же температуре до тех пор, пока реакционная смесь не будет иметь вязкость по Брукфиль равную приблизительно 35 мПа-с, опрделенную при 65 с, рН реакционной смеси затем доводят до 6,5 при помощи добавления раствора гидроокиси натрия,

Третью порцию из 1184 мас.ч. мочевины добавляют таким образом, что окончательное молярное отношение фомальдегида к общему количеству мочевины -составляет 1,0:1,0. Нагреван прекращают, и окончательную стадию конденсации осуществляют в течение 25 мин лишь с одним перемешиванием. В конце этого периода времени температура реакционной смеси снижаетс приблизительно до , Реакционную смесь выпаривают под частичным вакуумом при 57-59 с до содержания в остатке 67% твердого вещества. Ее затем охлаждают приблизительно до и окончательное значение рН доводят до 7,0. Продукт хранят при приблизительно .

Пример 4. Загружают в реактор в условиях перемешивания

3600 мае.ч. частей формальдегида с концентрацией 37% и добавляют гидроокись натрия для нейтрализации ратвора. Добавляют к содержимому 1332 мае.ч. мочевины при постоянном перемешивании и нагревают смесь до

Третью порцию из 647 мае.ч. мочевины добавляют таким образом, что окончательное отношение всего содержащегося формальдегида ко всей содержащейся мочевине составляет 1,3:1. Нагревание прекращают, и окончательную стадию конденсации осуществляют в течение 25 мин с помощью лишь од-

0 ного перемешивания. В конце этого

периода врем ени температура реакцион- ной смеси снижается до приблизительно 57 С.

Реакцио1 ную смесь вьтаривают под

5 частичным вакуумом при 54-58 С до содержания твердого вещества 64%. Его затем охлаждают до приблизительно и окончательное значение рН доводят до 8,0. Прод укт хранят при

0 температуре приблизительно .

Данные по примерам 1-4 приведены в табл. 1.

Свойства мочевиноформальдегидных 5 смол, полученных в примерах 1 и 2, представлены в табл. 2. Содержание свободного формальдегида определяют сульфитным методом. Для обеих смол

оно ниже, чем 0,15%.

Свойс тва древесно-етружечных плит, изготовленных на основе мочевиноформальдегидных смол примеров 1 и 2, представлены в табл. 3.

Свойства мочевиноформальдегидньк смол, полученных в примерах 4 и 5, представлены в табл. 4. Содержание свободного формальдегида определяют еульфитньм методом. Для обеих смол

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1998 |

|

RU2142965C1 |

| Способ получения связующего для склеивания содержащих целлюлозу веществ и текстиля | 1984 |

|

SU1690545A3 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1992 |

|

RU2046808C1 |

| Способ получения мочевиноформальдегидных смол | 1981 |

|

SU999538A1 |

| Способ получения катионоактивной смолы | 1967 |

|

SU501678A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2010 |

|

RU2437897C1 |

| Способ получения концентрированной мочевиноформальдегидной смолы | 1982 |

|

SU1162823A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1979 |

|

SU790718A1 |

| Способ получения клеящей мочевино-формальдегидной смолы и его вариант | 1980 |

|

SU887582A1 |

| Обои | 1987 |

|

SU1468998A1 |

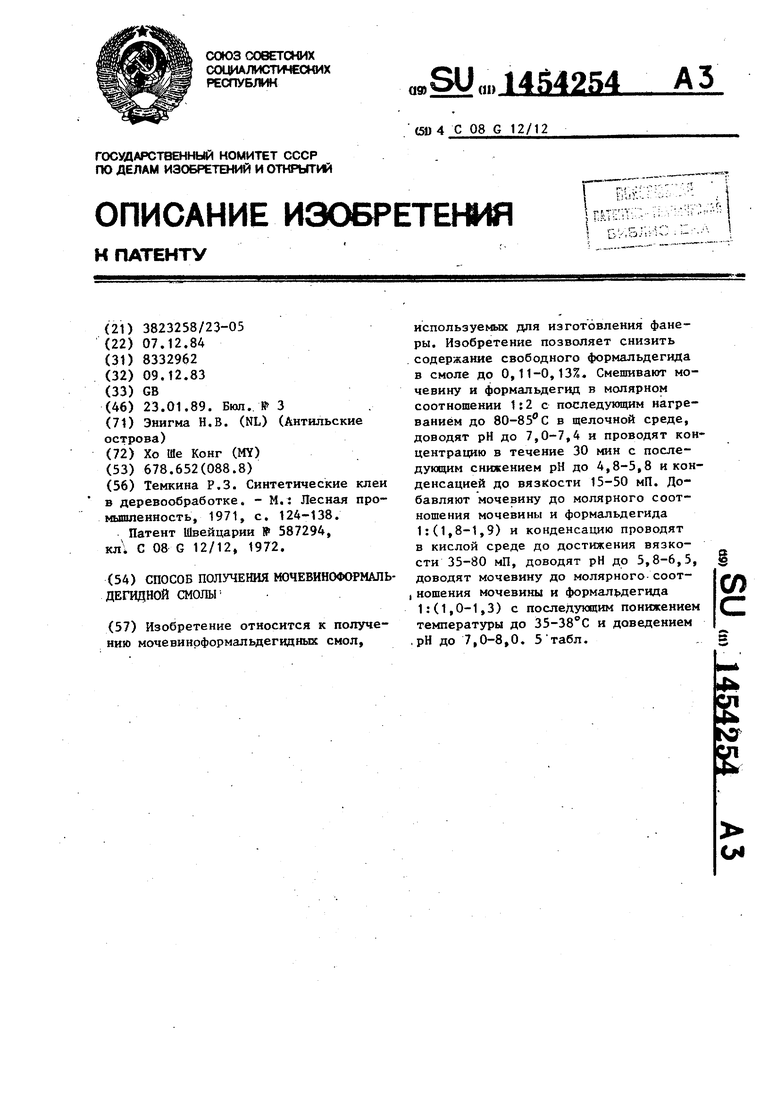

Изобретение относится к получению мочевинрформальдегидных смол. используемых для изготовления фанеры. Изобретение позволяет снизить содержание свободного формальдегида в смоле до 0,11-0,13%. Смешивают мочевину и формальдегид в молярном соотношении 1:2 с последующим нагреванием до 80-85 С в щелочной среде, доводят рН до 7,0-7,4 и проводят концентрацию в течение 30 мин с последующим снижением рН до 4,8-5,8 и конденсацией до вязкости 15-50 мП. Добавляют мочевину до молярного соотношения мочевины и формальдегида 1:(1,8-1,9) и конденсацию проводят в кислой среде до достижения вязкости 35-80 мП, доводят рН до 5,8-6,5, доводят мочевину до молярного соот, ношения мочевины и формаладегида 1:(1,0-1,3) с последующим понижением температуры до 35-38°С и доведением ,рН до 7,0-8,0. 5 табл. СО

достижения 85 С. При этой температу- дд ниже, чем 0,15%. ре рН доводят до 7,4. В этих условиях осуществляют конденсацию в течение 30 мин. После этого рН с помощью раствора муравьиной кислоты доводят до 5,0. Конденсацию продолжают при 45 этой же температуре до тех пор, пока реакционная смесь не будет иметь вязкость 50 мПа-с, определенную на вис козиметре Брукфильда при .

К содержимому сразу добавляют второе количество из 70 мае.ч. мочевины. Конденсацию продолжают при той же самой температуре до тех пор, пока реакционная смесь не достигнет вяз- кости по Брукфильду около 80 мПа«с, определенной при 65°С, рН реакционной смеси затем доводят до 5,8 путем добавления раствора гидроокиси натрия

Свойства древесноизготовленных на осно фо рмальдегидных смол представлены в табл.

Формула изо

Способ получения м CQ дегидной смолы конден и формальдегида в сре кислотностью при нагр чающийся тем, снижения содержания с се мальдегида в смоле, м мальдегид смешивают в ношении 1:2 и нагрева . в щелочной среде, дов 7,4 и проводят конден

ниже, чем 0,15%.

Свойства древесностружечных плит, изготовленных на основе мочевино- фо рмальдегидных смол примеров 3-5, представлены в табл. 5.

Формула изобретения

ниже, чем 0,15%.

Способ получения мочевиноформаль- дегидной смолы конденсацией мочевины и формальдегида в среде с переменной кислотностью при нагревании,.отличающийся тем, что, с целью снижения содержания свободного формальдегида в смоле, мочевину и формальдегид смешивают в молярном соотношении 1:2 и нагревают до 80-85 С в щелочной среде, доводят рН до 7,0- 7,4 и проводят конденсацию в течение

30 мин с последующим снижением рН ДО| стижения вязкости 35-80 мП, доводят

4,8-5,8 и конденсаци€ й до вязкости 15-50 мП, затем добакляют мочевину

рН до 5,3-6,5, добавляют мочевину до молярного соотношения мочевины

до молярного соотношения мочевины и формальдегида 1:1,0-1,3 с последуи формальдегида 1:1,8-1,9 и конден- сацией ведут в кислой среде до докщим понижением температуры до 35- и доведением рН до 7,0-8.0.

Молярное отношение

Температура, с рН

Время конденсации, мин

рН

Вязкость, мПа- с

Молярное отношение U/F

Вязкость МПН С

Молярное отношение U/F

рН

Температура,°С рН

Свойства

Молярное отношение

формсшьдегида к

моченине

Содержание твердой

части, %

Характеристическая

вязкость при

Вязкость по Брукфильд

при (шпиндель №

мП

стижения вязкости 35-80 мП, доводя

рН до 5,3-6,5, добавляют мочевину до молярного соотношения мочевины

и формальдегида 1:1,0-1,3 с последукщим понижением температуры до 35- и доведением рН до 7,0-8.0.

Таблица 1

1:2

82-83

7,2

30

5,4 28

.82

68

1:1,15 6,1 38 7,1

1:2

85

7,1

30 4,8

24

1:1,8 40

1:1,12 5,8 35 7,2

1;2

ВО

7,0

30

5,8

15

1:1,8

35

1:1 6,5 35 7,0

1:2 . 85

7,4

30

5,0

50

1 : 1 , 9 80

1:1,3 5,8 30 8,0

Таблица 2 Показатели по примеру

r i ZEZTi:

1,10:1

50,2

1,21

182

РН

Содержание свободного формальдегида, мае.%

Стабильность при 20 с,

недели

Мочевиноформальдегидная смола, %

Отвердитель ()

Время гелеобразования

в глубине при , с

Время гелеобразования на поверхности при lOOf с

Прочность на изгиб, Н/мм

/

Внутренняя связь,

Н/мм

I

Содержание свободного формальдегида, мг НСНО/100 г плиты

1,0:1,0 1,

6764

1,31 1,30

7,1

7,2

0,13

О, 11

100 1

86

250

19,7

0,51

8,7

91454254 0

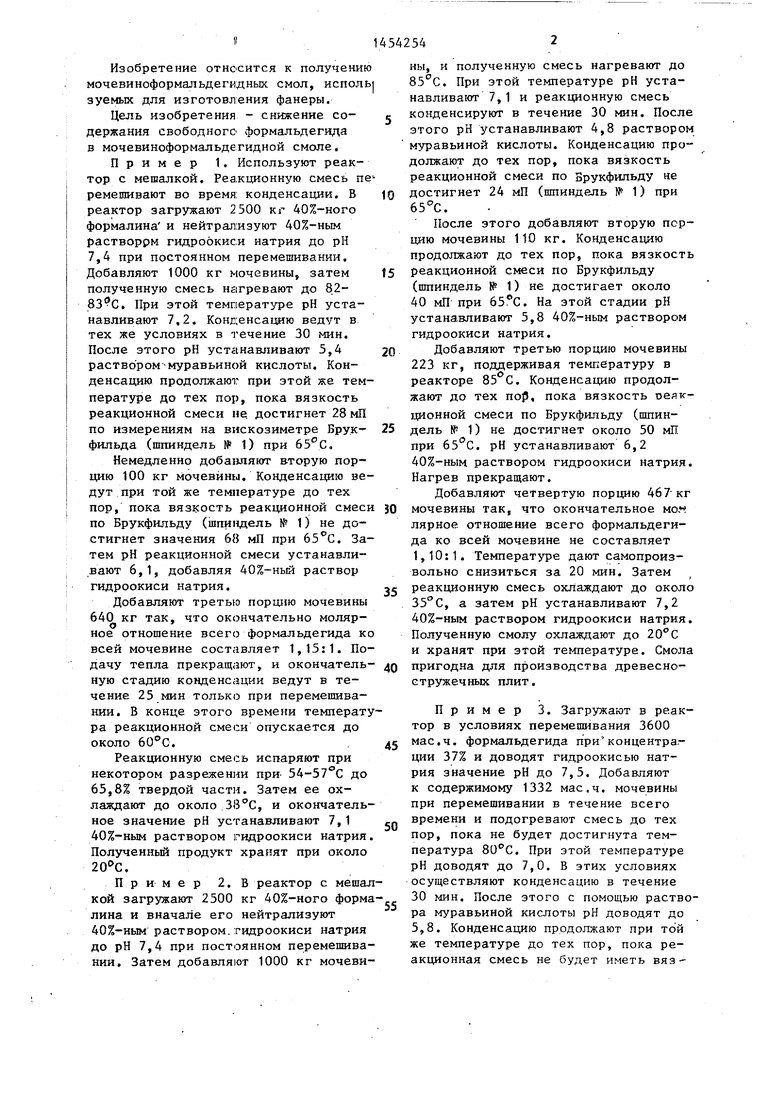

Продолжение табл.4 СвойстваПоказатели по примеру

.......ZIEZEZZI

Вязкость по Брукфильду

при (шпиндель 9 1),мП 720 . 700

рН7,0 . . 8,0

Содержание свободного

формальдегида, мас.% 0,11 0,14

Стабильность при ,

недели

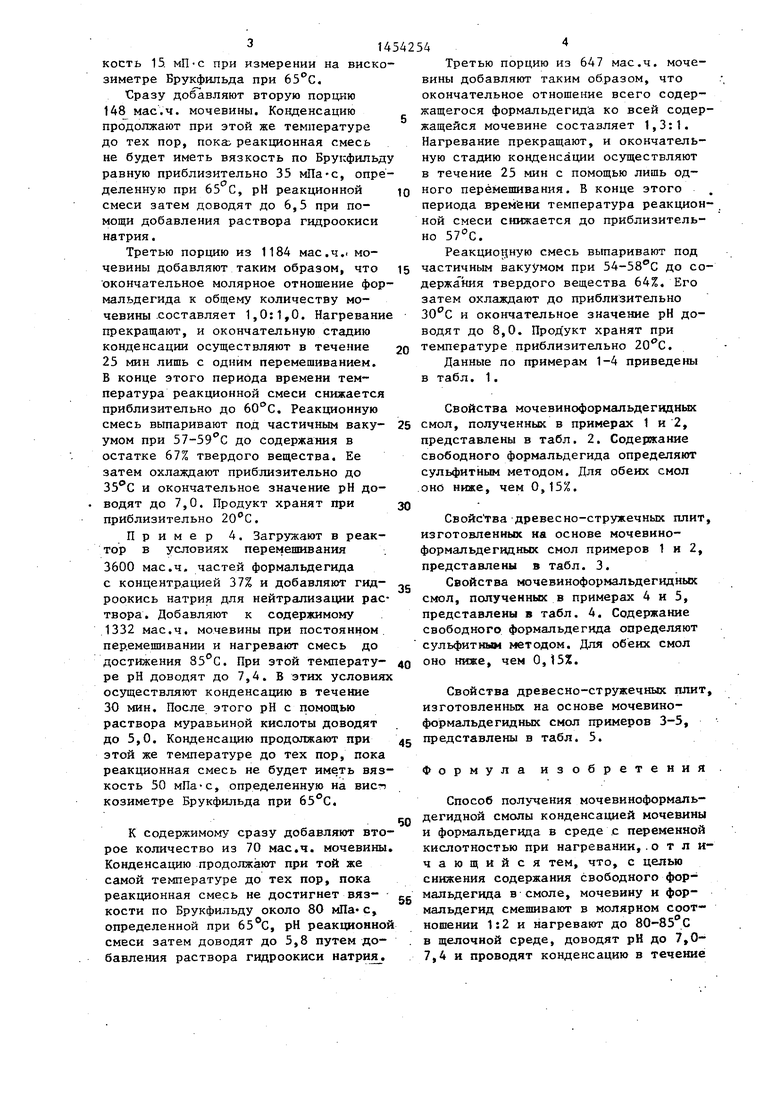

Таблица5 СвойстваПоказатели по примеру

izrjzi:::::

Мочевиноформальдегидная смола, %

Отвердитель ()

Время гелеобразования в глубине при , с

Время гелеобразования

на поверхности при ,с

Прочность на изгиб,Н/мм Внутренняя связь,Н/мм

Содержание свободного формальдегида, мг НСНО/100 г плиты

Набух по толщине,%, через 2 ч

24 ч

100 1,5

ВО

410

20,3

0,56

10

10 17

| Темкина Р.З | |||

| Синтетические клеи в деревообработке | |||

| - М.: Лесная про- мьшшенность, 1971, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| Механизм для преобразования вращательного движения в сложное, состоящее из возвратно-поступательного и вращательного движения | 1976 |

|

SU587294A1 |

Авторы

Даты

1989-01-23—Публикация

1984-12-07—Подача