10

1

Изобретение относится к обработке .металлов давлением и касается подготовки поверхности катанки п еред волочением.

Цель изобретения - обеспечение многопроходного волочения.

Способ заключается в том, что катанку после прокатки охлаждают до 700-800 с, наносят покрытие и осуществляют дальнейшее охлаждение до 400-450 0 в расплаве натриевого мыла. Далее катанку с полученным под- смазочным покрытием нагревают индукционным током с частотой 2,0-5,0 Мгц до 200-350 С с одновременным нанесением на поверхность сухой технологической смазки и далее осуществляют охлаждение до температуры окружающей среды к моменту входа в зону волочения.

Нижний предел (20о с) указанного интервала 200-350 с соответствует температуре начала плавления сухой

20

10

20

органической порошкообразной смазки, верхний - температуре начала плавления подсмазочного слоя.

Индукционный нагрев необходим, поскольку покрытие на катанке обладает электроизоляционными свойствами. Диапазон частот 2-5,0 МГц определяет глубину прогрева катанки и запасенную металлом тепловую знергию Для последующего нагрева покрытия и соответственно смазки - мьшьного порошка.

При частоте индукционного нагрева вьшде 5,0 МГц и температуре 200-350 0 запаса тепловой знергии недостаточно для размягчения покрытия и начала плавления мыльного порошка (мала глубина прогрева металла). В результате не наблюдается прилипания сухой технологической смазки к покрытию, возрастает усилие волочения, обрьшность и износ волок из-за плохого поступления свежей смазки в очаг деформации.

(Л

Ji

S

ел

со

ел

ГО

31454535

При частоте индукционного нагрева

|ниже 2 МГц увеличивается глубина про- Ьрева металла что вызывает необходи- Иость увеличивать паузу между нагревом катанки с покрытием до входа металла в зону волочения. В противном случае смазка входит в очаг деформации нагретой, падает -ее вязкость, толВ опытах фиксировали следующие параметры: усилие волочения в 111-ем и IV-OM проходах Р и 7 соответственно определяли специальным тен- зoдaтчикoмj об обрывности судили по величине коэффициента запаса прочности в Ш-ем и IV-OM проходах К и Кд соответственно, которые рассчитыЬщна слоя уменьшается., возрастает вают как отношение разрывного усилия

гаие волочения, обрьшность и износ

волок.

При нагреве поверхностного слоя

заготовки до температуры ниже 200 С, не обеспечивается прилипание сухой технологической смазки к покрытию на заготовке. В результате процесс

идет в режиме смазочного голодания,

Iувеличиваются усилия волочения, обрьшность провол оки, износ волок,

При нагреве пойерхностного слоя заготовки до температуры выше 350 С начинается выгорание органической составляющей сухой мыльной смазки, снижаются ее антифрикционные свойства, увеличиваются yci-шие волочения, обрывность проволоки и износ волок. Кроме того, появляется дымо- вьзделение и ухудшаются условия труда.

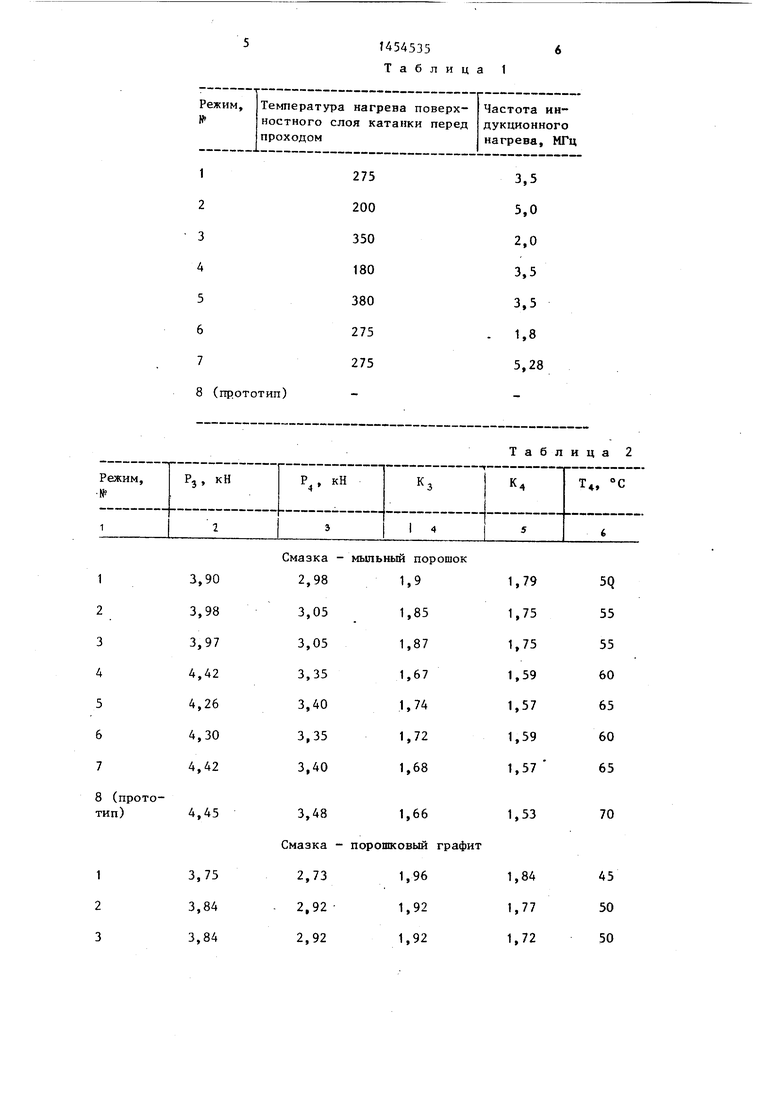

Пример. Опыты проводили в лаборатории. Отрезки катанки длиной 2 м и диаметром 6,5 мм из стали ОМ нагревали в восстановительной атмоI сфере печи до , а затем охлаждали до 425°С в расплаве натриевого мьша. В дальнейшем эти образцы волочили на цепном стане со скоростью 0,2 м/с через сборные сдвоенные во локи из сплава ВК-6 по маршруту 5,15- 4,30 - 3,60 - 2,95 мм. В качестве технологической смазки использовали порошок натриевого мыла (как пример сухой органической смазки) и порошкообразный графит (как пример неорганической смазки). ,

Для реализации поверхностного нагрева катанки перед первьгм пропуском использовали высокочастотную индукционную установку типа ВЧИ 4/5, 28- ЗП мощностью 4 КВт и рабочей частотой 1-5,28 МГц. Температуру нагрева катанки варьировали временем выдержки в индукторе и фиксировали термометром термоэлектрическим цифровым типа ТТЦ-1-02 Ватра.

В табл. 1 приведены режимы подготовки катанки.

20

25

проволоки на выходе из волоки к уси- ЛИЮ волочения; об-износе волок судили по температуре Т 4 -й волоки после протяжки очередного образца, t5 учитывая, что исходная температура волоки и образца равнялись температуре окружающей среды (22 С). При прочих равных условиях разница в приращении температуры свидетельству ет о- разнице в трении в очаге деформации и, следовательно, об износе

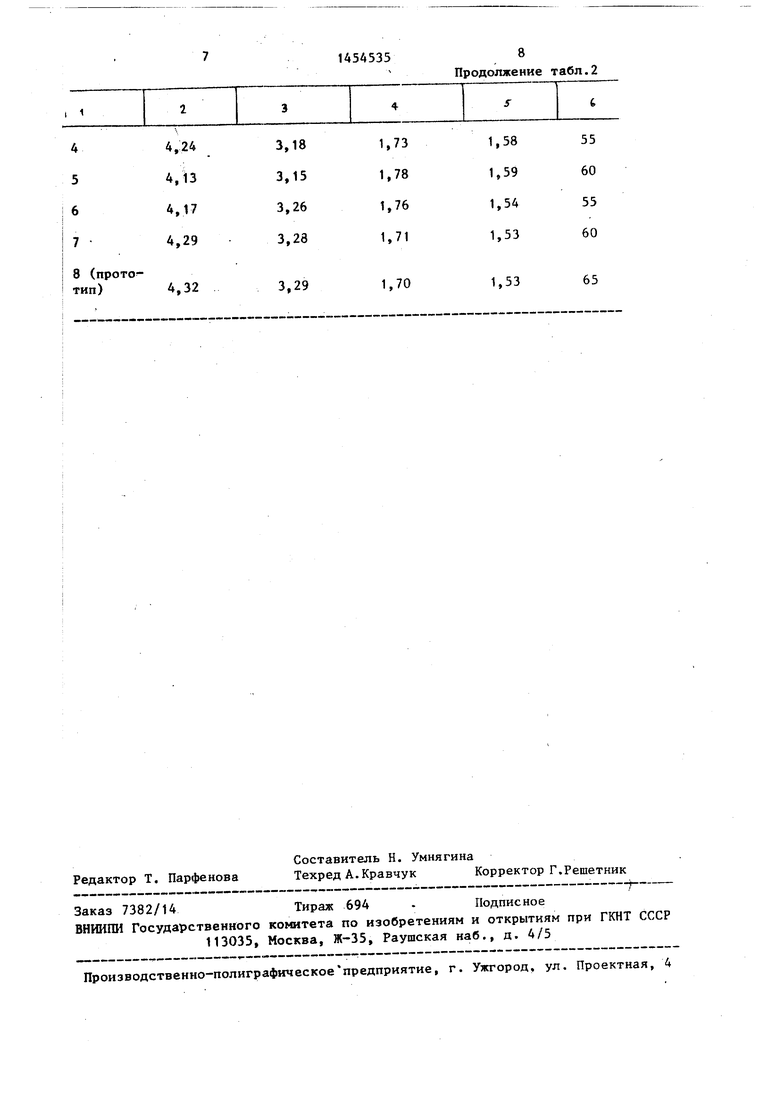

В табл. 2 приведены полученные результаты.

Согласно полученным данным индукционный нагрев током с частотой 2- 5 МГц поверхностного слоя катанки, предварительно нагретой до 200-350 С с последующим охлаждением до температуры окружающей среды к моменту входа в зону деформации способствует уменьшению усилия волочения в последнем и предпоследнем проходах на 12-21%, увеличению запаса прочности в этих проходах на 10-16,8%, что обеспечивает примерно пропорциональное сокращение обрывности при многократном волочении, снижению тем пературы волоки после 4-го прохода на 27-45%, что соответствует при- .п мерно пропорциональному уменьшению коэффициента трения и износа.

30

ЗГ

45

50

55

Формулаизобретения

Способ обработки катанки по авт.св. № 1013011, о.т л и ч а ю - щ и и с я тем, что, с целью обеспечения многопроходного волочения, катанку с подсмазочным покрытием нагревают индукционным током с частотой 2,0-5,0 МГц до 200-350 С с одн временным нанесением на поверхность сухой технологической смазки и дале осуществляют охлаждение до температуры окружающей среды к моменту вхо да в зону волочения.

5

В опытах фиксировали следующие параметры: усилие волочения в 111-ем и IV-OM проходах Р и 7 соответственно определяли специальным тен- зoдaтчикoмj об обрывности судили по величине коэффициента запаса прочности в Ш-ем и IV-OM проходах К и Кд соответственно, которые рассчитывают как отношение разрывного усилия

проволоки на выходе из волоки к уси- ЛИЮ волочения; об-износе волок судили по температуре Т 4 -й волоки после протяжки очередного образца, учитывая, что исходная температура волоки и образца равнялись температуре окружающей среды (22 С). При прочих равных условиях разница в приращении температуры свидетельствует о- разнице в трении в очаге деформации и, следовательно, об износе.

В табл. 2 приведены полученные результаты.

Согласно полученным данным индукционный нагрев током с частотой 2- 5 МГц поверхностного слоя катанки, предварительно нагретой до 200-350 С с последующим охлаждением до температуры окружающей среды к моменту входа в зону деформации способствует уменьшению усилия волочения в последнем и предпоследнем проходах на 12-21%, увеличению запаса прочности в этих проходах на 10-16,8%, что обеспечивает примерно пропорциональное сокращение обрывности при многократном волочении, снижению температуры волоки после 4-го прохода на 27-45%, что соответствует при- мерно пропорциональному уменьшению коэффициента трения и износа.

Формулаизобретения

Способ обработки катанки по авт.св. № 1013011, о.т л и ч а ю - щ и и с я тем, что, с целью обеспечения многопроходного волочения, катанку с подсмазочным покрытием нагревают индукционным током с частотой 2,0-5,0 МГц до 200-350 С с одновременным нанесением на поверхность сухой технологической смазки и далее осуществляют охлаждение до температуры окружающей среды к моменту входа в зону волочения.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки к волочению проволоки для армирования железобетонных конструкций | 1982 |

|

SU1103922A1 |

| Способ подготовки поверхности заготовки к волочению | 1980 |

|

SU1068198A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВКИ ИЗ ВЫСОКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ ПЕРЕД СУХИМ ВОЛОЧЕНИЕМ | 2017 |

|

RU2663027C1 |

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

| Смазка для сухого волочения проволоки | 1990 |

|

SU1754772A1 |

| Способ производства проволоки | 1987 |

|

SU1444015A1 |

| Способ изготовления труб | 1986 |

|

SU1400691A1 |

| Способ подготовки поверхности заготовки к волочению | 1988 |

|

SU1775201A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВКИ К ВОЛОЧЕНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118212C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПРОВОЛОКИ ПЕРЕД СУХИМ ВОЛОЧЕНИЕМ | 2000 |

|

RU2197559C2 |

Изобретение относится к обработке металлов давлением и касается подготовки поверхности катанки перед волочением. Цель изобретения - обеспечение многопроходного волочения. Способ заключается в том, что катанку после прокатки охлаждают до 700- 800°С, наносят покрытие и охлаждают до 400-450 С в расплаве натриевого мыла. Далее катанку с подмазочным покрытием нагревают индукционным током с частотой 2,0-5,0 МГц до 200- 350°С с одновременным нанесением на поверхность сухой смазки и охлаждают до температуры окружающей среды к моменту входа в зону волочения.2 табл,

(прото)

3,90 3,98 3,97 4,42 4,26 4,30 4,42

4,45

3,75 3,84 3,84

Смазка - мыльный порошок

2,981,91,79

3,051,851,75

3,051,871,75

3,351,671,59

3,401,741,57

3,351,721,59

3,401,681,57

3,481,661,53 Смазка - порошковый графит

2,731,961,84

2,92-1,921,77

2,921,921,72

5Q 55 55 60 65 60 65

70

45 50 50

(прото - )

4,24 4,13 4,17 4,29

4,32

3,18 3,15 3,26 3,28

3,29

1,58 1.59 1,54

1,53

1,53

55 60 55 60

65

| Способ обработки катанки | 1981 |

|

SU1013011A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-01-30—Публикация

1987-04-06—Подача