Oi 00

со

СХ) Изобретение относится к обработ ке металлов давлением иможет быть использовано при волочении ме таллических изделий, например, ста ной проволоки. Известен способ подготовки повгерхности заготовк.и к волочению, включающий нанесение подсмазочного покрытия .и технологической смазки, причем в качестве подсмазочного покрытия используют фосфатные, известковые и другие твердые покрыти которые наносят с целью улучшения условий поступления технологическо смазки в зону деформации. Одновременно подсмазочные покрытия экрани руют (разделяют) поверхности деформируемого металла и инструмента Г 1} . : Однако твердые подсмазочные покрытия не обеспечивают прочного сцепления с ними органических технологических смазок, например солей жирных кислот (мыл), минеральных или растительных масел, вследствие различной химической природы ,и физических свойств вещества/ используемых в качестве подсмазочных покрытий и смазок. В результате это го в жестких температурно-скоростны условиях деформирования металла при продавливании (разрушении сплош ности) (СЛОЯ технологической смазки возможны контакт ювенильных поверхностей металла и инструмента, микро сваривание, повышенный износ, повыц1ение усилия волочения и обрывности Наиболее близким к изобретению По технической сущности и достигаемому результату является способ Подготовки поверхности заготовки к волочению, включающий нанесение На заготовку подсмазочного масляног Покрытия и последующее нанесение органической технологической смазки 2. Недостатком известного способа является малая прочность сцепления между подсмазочным покрытием и Технологической смазкой вследствие относительно небольших величин молекул жидкого.подсмазочного покрытия и смазки, поэтому силы межмолекулярного взаимодействия между покрытием и смазкой сравнительно малы. В результате этого при жестких температурно-скоростных условиях деформирования металла прочности слоя технологической смазки и подсмазочного покрытия оказывается недостаточно. Это сопровождается повышенным износом волочильного инструмента, увеличением трения, усилия волочения и обрывности, ухуд шением качества продукции. Цель изобретения - улучшение ка чества поверхности получаемого изделия и снижение усилия волочения путем увеличения прочности сцепления технологической смазки с подсмазочным покрытием. Поставленная цель достигается тем, что согласно способу подготовки поверхности заготовки к волочению, включающему нанесение на заготовку подсмазочного масляного покрытия и последующее нанесение органической технологической смазки, заготовку с подсмазочным покрытием перед нанесением органической технологической смазки нагревают в окислительной атмосфере до температуры выше 100 С и ниже температуры вспышки подсмазочного покрытия с последующим охлаждением на воздухе. В результате на поверхности, заготовки образуется прочная пленка термообработанной смазки, состоящая из активных молекул значительной величины, прочно сцепляющаяся с органической технологической смазкой.. При этом в очаг деформации втягивается большее количество технологической смазки, что снижает трение и износ инструмента и улучшает качество получаемого изделия. Способ осуществляется следующим образом. На заготовку, например, окунанием наносят подсмазочное масляное покрытие в виде минерального или растительного масла или их водных эмульсий. Заготовку с нанесенным подсмазочным покрытием нагревают в окислительной атмосфере до температуры выне 100 С и ниже температуры вспышки смазочного покрытия и охлаждают на J0здyxe. Затем наносят органическую технологическую смазку, например мыльный порошок или хлопковое масло, и подготовленную таким образом заготовку подвергают волочению. Увеличение молекулярной массы, прочности молекул и сил молекулярного взаимодействия жидких смазочных веществ, используемых в качестве подсмазочного покрытия, при нагреве в окислительной атмосфере до температуры выше 100 С и ниже соответствующей температуры вспышки может осуществляться двумя путямр. Первый путь - для неполимеризующихся смазочных веществ, например минеральных масел (индустрисшьное 20, цилиндровое 52 и др. , в результате сшивания их молекул молекулами окислителя, например кислорода (окислительная полимеризация). Второй - для полимеризующихся смазочных веществ, например растительных масел (хлопковое масло, полимеризованное хлопковое масло и др.) . Наряду с процессом окислительной полимериэации идет процесс термоуплотнения, т.е. взаимное соединение молекул.

Полученная на заготовке пленка подсмазочного покрытия обладает высокой прочностью при продавливании, хорошо сцепляется не только со смазкой, но и с поверхностью заготовки, обладает высокой пластичностью и способностью к сдвиговым деформациям при вытяжке металла в очаге деформации.

Наличие окислительной атмосферы при нагреве заготовки с подсмазочным покрытием необходимо для возможности реализации процесса окислительной полимеризации смазочной жидкости, использованной-для подсмазочного покрытия.

Нагрев заготовки с подсмазочным покрытием до температуры ниже 100°С не обеспечивает полного удалния влаги из. соста ва смазочной жидкости, что ухудмает сцепляемость смазки с подсмазочным покрытием и снижает экранирующую способность подсмазочного покрытия, так как вода, находящаяся в составе смазочной жидкости пассивирует поверхнос подсмазочного покрытия и смазки, а также не Позволяет образовывать прочные граничные пленки на металлческой поверхности.Кроме того, наличие окислительной атмосферы несказывается в достаточной мере на Образовании прочного подсмазочного слоя на поверхности заготовки при температуре до . В результате получающийся в очеге деформации смазочный слой не обладает высокой экранирующей способностью, что сопровождается повышением трения, износа, усилия волочения и обрывности.,

Нагрев в окислительной атмосфер заготовки с подсмазочным покрытием выше температуры вспышки использованной смазочной жидкости приводит к разложению, сгоранию подсмазочно жидкости, ухудшение ее сцепляемост с технологической смазкой, получению на металлической поверхности хрупкого сажистого остатка, не обладающего прочностью, высокими экранирующими свойствами и способностью к сдвиговым деформациям при вытяжке металла. В результате повышается трение, износ, усилие волочения и обрывностьпри ухудшении качества поверхности волоченой продукции.

Охлаждение на воздухе заготовки с подсмазочным покрытием после нагрева необходимо для того, тобы технологическая смазка, наносимая впоследствии, не разогревалась Нагрев смазки уменьшает ее вязкост

способность вовлекаться в очаг деформации и антифрикционную эффективность.

Пример. Осуществляется волочение стальной заготовки из стали ОМ диаметром 5,5-мм, предварительно наклепанной до 28%, на конечный диаметр 4,5 мм (относительное обжатие 33%) на цепном волочильном стане со скоростью 30 м/мин.

0 В качестве инструмента используют одинарную волоку из вольфргии-кобальтового сплава ВК-6, закрепленную в обойме. Угол волоки б.

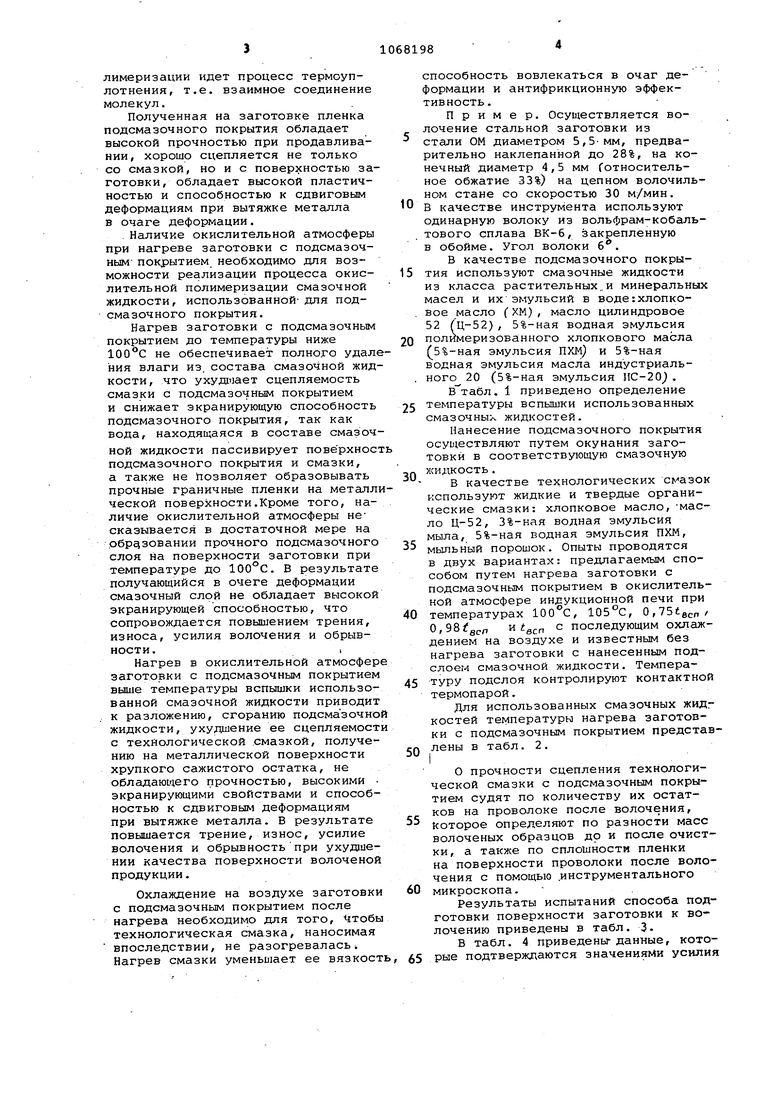

В качестве подсмазочного покры5тия используют смазочные жидкости из класса растительных..и минеральных масел и их эмульсий в воде:хлопковое масло СХМ), масло цилиндровое 52 Ц-52), 5%-ная водная эмульсия полимеризованного хлопкового масла (5%-ная эмульсия ПХМ) и 5%-ная водная эмульсия масла индустриального 20 (5%-ная эмульсия ПС-20.

Втабл. 1 приведено определение температуры вспышки использованных

5 смазочных жидкостей.

Нанесение подсмазочного покрытия осуществляют путем окунания заготовки в соответствующую смазочную хсидкость.

0

В качестве технологических смазок используют жидкие и твердые органические смазки: хлопковое масло,масло Ц-52, 3%-ная водная эмульсия мыла, 5%-ная водная эмульсия ПХМ,

5 мыльный порошок. Опыты проводятся в двух вариантах: предлагаемым способом путем нагрева заготовки с подсмазочным покрытием в окислительной атмосфере индукционной печи при температурах 100°С, 105°С, 0,

0 0,98fgc.r, и асп с последующим охлаждением на воздухе и известным без нагрева заготовки с нанесенным подслоем смазочной жидкости. Температуру подслоя контролируют контактной

5 термопарой.

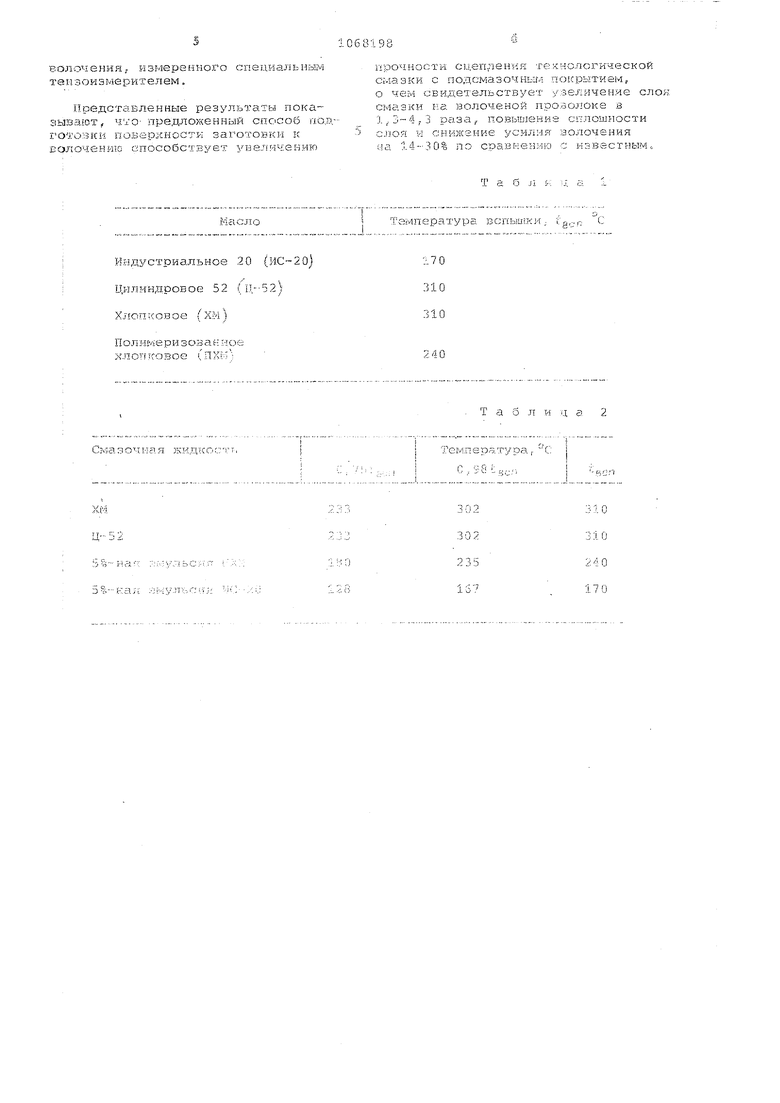

Для использованных смазочных жидг костей температуры нагрева заготовки с подсмазочным покрытием представлены в табл. 2.

0 I

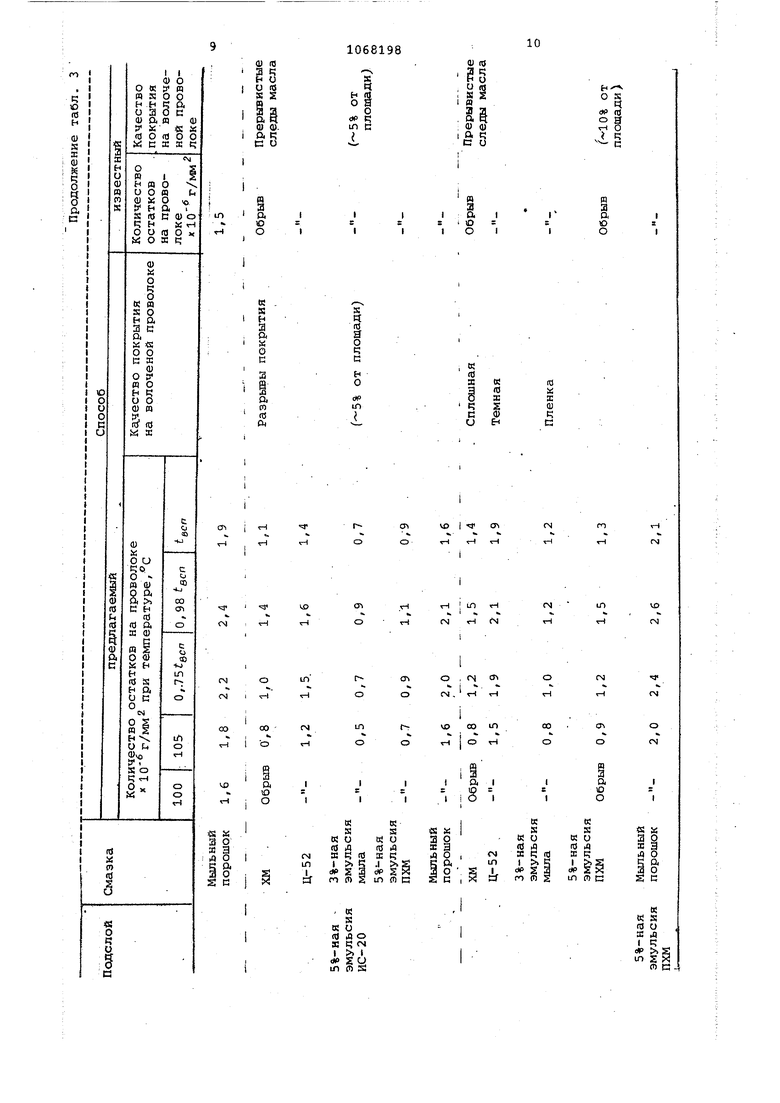

О прочности сцепления технологической смазки с подсмазочным покрытием судят по количеству их остатков на проволоке после волочения.

5 Которое определяют по разности масс волоченых образцов до и после очистки, а также по сплошности пленки на поверхности проволоки после волочения с помощью .инструментального

0 микроскопа.

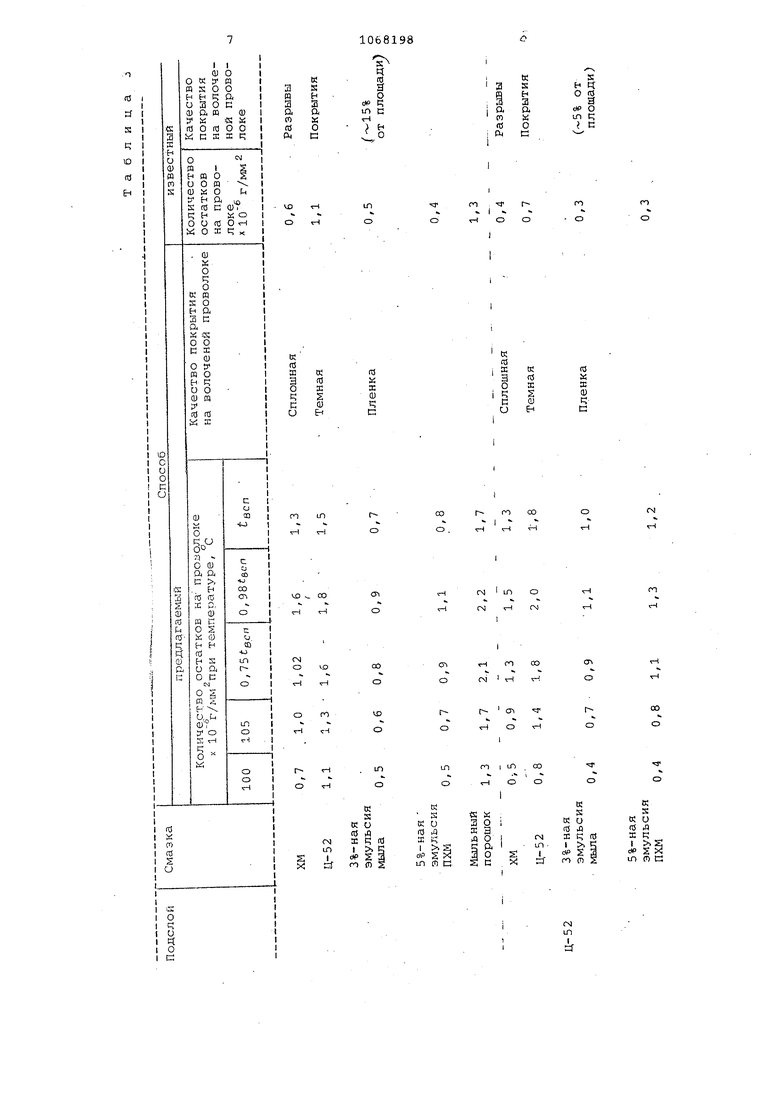

Результаты испытаний способа подготовки поверхности заготовки к волочению приведены в табл. 3.

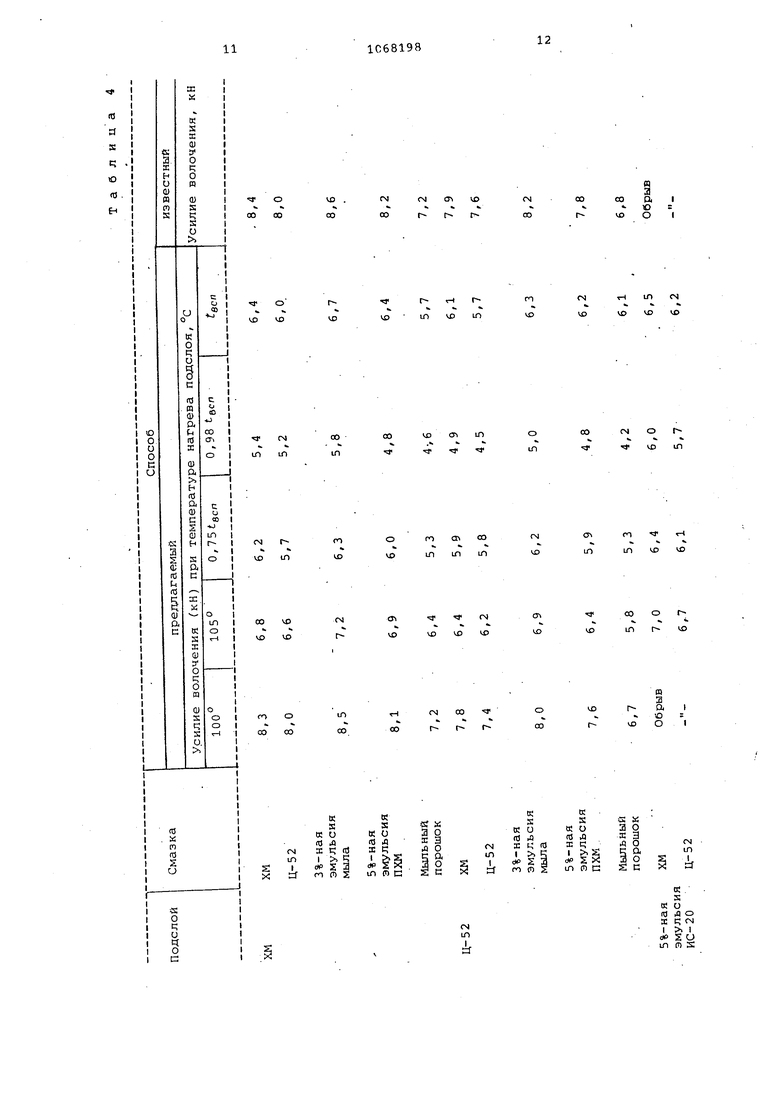

В табл. 4 приведены-данные, которые подтверждаются значениями усилия

5

вол оч е н и я , и з ме р е н н о г о с п е la и ал ь и ым теизоизмерителем.

Представленные результаты показывают, ЧТО предложенный cncicoe подj oio::3icH поверхности захотовки к Еолочению апособствует уве1 ичени о

прочно :;ти сцепления технологической

смазки с подсмазочныгл покрытием,

о чем свидетельствует узеличение елок

смазки не. волоченой про.зо.юке в

1.3-4,3 раза, повьш1ение сплошности

слоя н снижание усилия волочения

на 14-30% по сравнению с известным о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки к волочению проволоки для армирования железобетонных конструкций | 1982 |

|

SU1103922A1 |

| Способ обработки катанки | 1987 |

|

SU1454535A2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВКИ К ВОЛОЧЕНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118212C1 |

| Способ подготовки поверхности заготовки к волочению | 1988 |

|

SU1775201A1 |

| Способ изготовления проволоки малого диаметра из титана и сплавов на его основе | 2022 |

|

RU2796651C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЛИННОМЕРНОЙ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ К ВОЛОЧЕНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2271890C2 |

| Смазка для холодного волочения металлов | 1990 |

|

SU1772141A1 |

| Способ изготовления труб | 1986 |

|

SU1400691A1 |

| Способ подготовки поверхности заготовки к волочению | 1988 |

|

SU1526868A1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕД | 2002 |

|

RU2230777C1 |

СПОСПОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВКИ К ВОЛОЧЕНИЮ, включающий нанесение на заготовку подсмазочного масляного покрытия и последующее нанесение органической технологической смазки, отличающийся тем, что, с целью улучшения качества поверхности получаемого изделия и снижения усилия волочения путем увеличения прочности сцепления технологической смазки с полсмазочным покрытием, заготовку с подсмазочным покрытием перед нанесением органической технологической смазки нагревают в окислительной атмосфере до темпера- туры выше 100с и ниже температуры s вспышки подсмазочного покрытия (Л с последующим охлаждением на воздухе. с

Индустриальное 20 ()

xw II- ::

К S h

X

о

с

из о

tt; tfl аз

«

I и

(и X

0)

t

«

.S

S

нсс

t а а

о(О

dPо

1лс;

izi

Jс

о с

I

n , Ч

n о

n о

V I«

гЧ О

о

J

к

Д5

ж о

к

(О i;

П5

S (U

а:

СЗ

ш

&ч

с

и

Н

°§

UP (fl

°g Ч J

с

о.

о о

n

,

Ю

о

«

S

н я а

X

о с

л

т

(С

см

Ч

гН

к т

и К х

X

I

Щ

к с

Е

VO I

гм

тН

« « S

m о

X Д

§

in 2 X

л С

О

00

00

О

Г

D

из

tM

00

in

ГГО

in

D

К

VD

о

in oo

ro oo

CO

п 3)

(Л

VO

(N ОО

00 Га ю о

г

t Г-m

in

N VO

cs (i

1Г)

VD

U

oo

СУ1

in

CN

о

о

r

1Л ч

in

Id

oo

ф in

ГМ

lO

in

ОЧ

(N S

«

U3 kO

U3

00

Ч

o

ч r00

t

(N

in rk

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Волочильное производство | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| М., Металлургия, 1963, с | |||

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ подготовки поверхности заготовки к волочению | 1976 |

|

SU602260A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-01-23—Публикация

1980-07-14—Подача