О)

со

Изобретение относится к обработке металлов давлением и касается изготовления стальных холоднодеформирован- ных труб волочением на подвижной оправке.

Цель изобретения - повьшение качества поверхности.

Сущность способа состоит в том, что перед первым проходом волочения Q на подвижной оправке с раздачей между проходами сначала на всю поверхность трубы наносят твердую смазку, а затем на передний конец изнутри наносят слой органического растворителя с ко- 15 эффициентом динамической вязкости, равным (О,6-3,0)-10 . При такой подготовке в волоке реализуется режим гидродинамического трения, межданливается из чазора между оправко и слоем твердой смазки и в последую щих проходах влияние жидкой смазки проявляется. При значениях коэффици та свьпие вязкость раст рителя велика, развиваемых давлений недостаточно для образования тончай шего слоя жидкой смазки, растворите концентрируется в переднем конце тр бы, ухудшая условия трения на оправ ке. При значениях коэффициента (0,6 -3,0) -Ю Н С/м растворитель имеет оптимальную вязкость, обеспечивающу равномерное растекание смазки по по верхности оправки и образование тон чайшего слоя жидкой смазки,

МежДУ проходами в момент окончан раздачи дополнительно на наружную

ду смазкой и трубой возникает хорошее 20 поверхность трубы подают смазочную сцепление, смазка затягивается в очаг деформации, экранирует волоку и трубу, в результате чего после пер-1 вой волоки получается труба с высоким качеством наружной поверхности. В 25 процессе волочения органический растворитель вьщавливается из очага деформации и благодаря высокой жидкоте- кучести равномерно растекается по поверхности оправки, образуя тончайший 30 слой. Этот слой растворяет частицы твердой смазки, непосредственно прилегающие к оправке, и препятствует возникновению сцепления между трубой и оправкой после окончания волочения., В результате при последующих проходах волочения не образуются налипания и гофры, обегчается извлечение оправки. Тончайший слой жидкой смазки соэмульсию.

Труба на выходе из волоки и раздающего устройства имеет высокую те пературу, поэтому при подаче смазки возникает прочное сцепление смазки с поверхностью трубы, смазка затяги вается в очаг деформации, создавая благоприятные условия для повьш1ения качества наружной поверхности труб

Пример. Трубы из стали 45 п вергаются волочению на подвижной оп равке диаметром 12,1 мм от размеров (15-1) мм до размеров (13-0,45) мм в три прохода с обкаткой после кажд го прохода без извлечения оправки и трубы между проходами. Подготовка т для волочения включает нанесение фо фатного подсмазочного покрытия и сма ки. Нанесение смазки производится в

данливается из чазора между оправкой и слоем твердой смазки и в последующих проходах влияние жидкой смазки не проявляется. При значениях коэффициента свьпие вязкость растворителя велика, развиваемых давлений недостаточно для образования тончайшего слоя жидкой смазки, растворитель концентрируется в переднем конце трубы, ухудшая условия трения на оправке. При значениях коэффициента (0,6- -3,0) -Ю Н С/м растворитель имеет оптимальную вязкость, обеспечивающую равномерное растекание смазки по поверхности оправки и образование тончайшего слоя жидкой смазки,

МежДУ проходами в момент окончания раздачи дополнительно на наружную

поверхность трубы подают смазочную

эмульсию.

Труба на выходе из волоки и раздающего устройства имеет высокую температуру, поэтому при подаче смазки возникает прочное сцепление смазки с поверхностью трубы, смазка затягивается в очаг деформации, создавая благоприятные условия для повьш1ения качества наружной поверхности трубы.

Пример. Трубы из стали 45 подвергаются волочению на подвижной оправке диаметром 12,1 мм от размеров (15-1) мм до размеров (13-0,45) мм в три прохода с обкаткой после каждого прохода без извлечения оправки из трубы между проходами. Подготовка тру для волочения включает нанесение фосфатного подсмазочного покрытия и смазки. Нанесение смазки производится в

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки катанки | 1987 |

|

SU1454535A2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВКИ К ВОЛОЧЕНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118212C1 |

| Способ и устройство для волочения труб, преимущественно сварных, на плавающей оправке | 2022 |

|

RU2801171C1 |

| Способ подготовки поверхности заготовки к волочению | 1980 |

|

SU1068198A1 |

| СПОСОБ НАНЕСЕНИЯ СМАЗКИ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 2024 |

|

RU2831632C1 |

| Способ подготовки к волочению проволоки для армирования железобетонных конструкций | 1982 |

|

SU1103922A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ, ПРЕИМУЩЕСТВЕННО ШЕСТИГРАННОЙ ФОРМЫ | 2013 |

|

RU2525030C1 |

| Устройство для волочения труб | 1976 |

|

SU564031A1 |

| Самоустанавливающаяся оправка для волочения труб | 1983 |

|

SU1126351A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ БРОНЗ | 2011 |

|

RU2468877C2 |

Изобретение относится к области обработки металлов давлением и касается изготовления стальных холодноде- формированных труб волочением на подвижной оправке. Цель изобретения - повышение качества поверхности. Способ изготовления труб включает последовательное нанесение твердой смазки на всю поверхность трубы 4, слоя ор ганического растворителя на передний конец трубы изнутри и последующее многопроходное волочение трубы на подвижной оправке с раздачей между проходами. В процессе волочения между проходами на наружную поверхнЬсть трубы в момент окончания раздачи подают смазочную эмульсию. 1 табл.

храняется во всех проходах волочения,JQ несколько приемов. Сначала трубу посоздавая благоприятные условия для получения труб с качественной внутренней поверхностью. Образование слоя жидкой смазки у поверхности оправки ввиду его малой толщины способствует эффективной работе активных сил трения на оправке и не приводит к росту напряжений волочения в трубе, повьш1е- нию обрывности труб и увеличению вероятности разрушения металла.

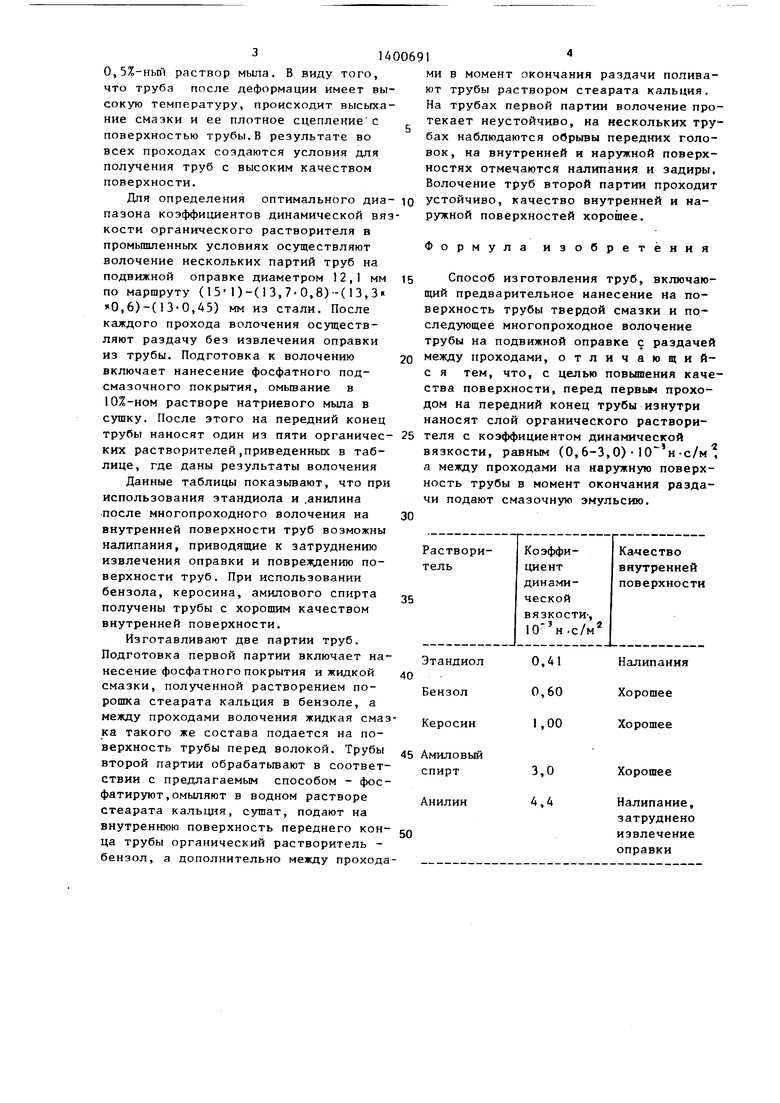

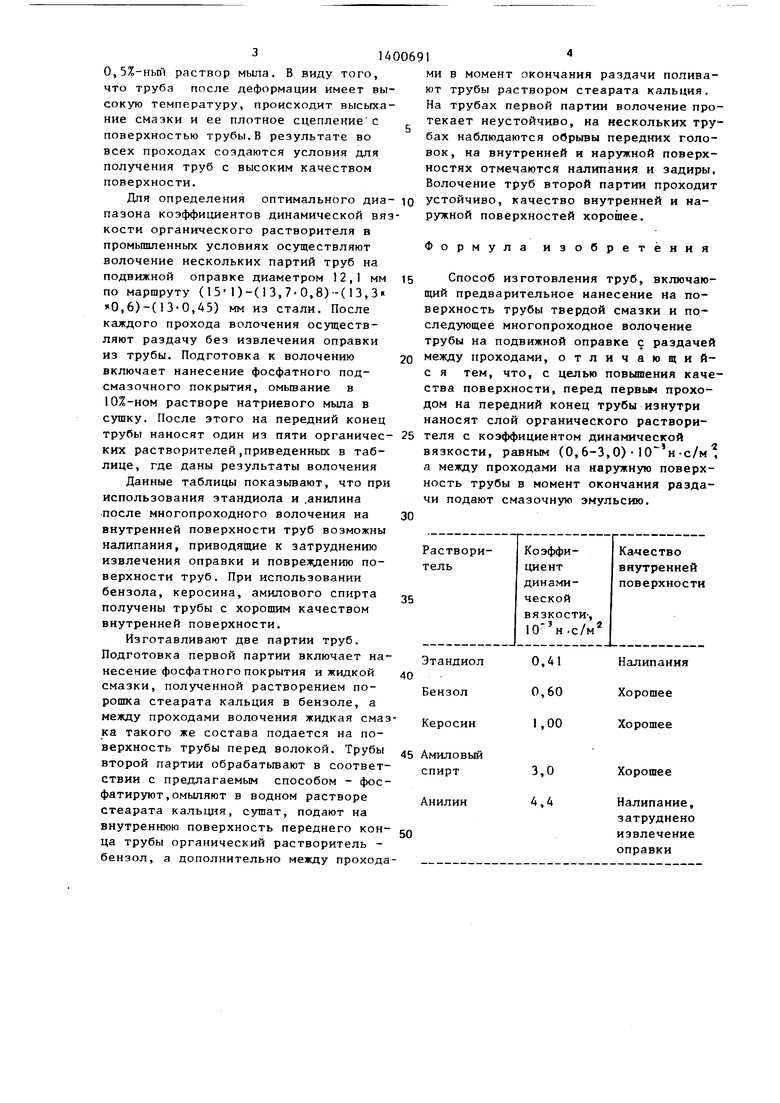

Диапазон необходимого коэффициента динамической вязкости органического растворителя, обеспечивающий равномерное растекание его по поверхности оправки и создание тончайшего смазочного слоя, определяют эксперимен

тально. При значекиях коэффициента менее 0,610 Н С/м вязкость рассворителя ст| 1ль м.чтл. что он полностью вы,

0

5

крьгаают твердой смазкой, в частности натриевым мылом, путем окунания труб в ванну с 10%-ным мыльным раствором и последующей сушки в струях горячего воздуха. Затем на внутреннюю поверхность переднего конца трубы подают органический растворитель, в частности керосин, имеющий коэффициент динамической вязкости 1 10 н-с/м . В процессе волочения керосин вытесняется с переднего конца и растекается по всей поверхности оправки с образованием тончайшего слоя жидкой смазки между оправкой и слоем твердой смазки. В этом случае обеспечиваются оптимальные условия волочения на внутренней поверхности труб. Между проходами волочения в момент оконча)1ия раздачи на наружную поверхность трубы подают

О,5%-ный раствор мыла. В виду того, что труба после деформации имеет высокую температуру, происходит высыхание смазки и ее плотное сцепление с поверхностью трубы.В результате во всех проходах создаются условия для получения труб с высоким качеством поверхности.

Для определения оптимального диа- ю УСТОЙЧИВО, качество внутренней и на

пазона козффициентов динамической вязкости органического растворителя в промьшшенных условиях осуществляют волочение нескольких партий труб на подвижной оправке диаметром 12,1 мм по маршруту (15-1)-(13,7-0,8)-(13,3 ,6)-( 1 3-0,45) мм из стали. После каждого прохода волочения осуществляют раздачу без извлечения оправки из трубы. Подготовка к волочению включает нанесение фосфатного под- смазочного покрытия, омьшание в 10%-ном растворе натриевого мыла в сущку. После этого на передний конец трубы наносят один из пяти органичес- ких растворителей,приведенных в таблице, где даны результаты волочения

Данные таблицы показьшают, что при использования этандиола и .анилина после многопроходного волочения на внутренней поверхности труб возможны налипания, приводящие к затруднению извлечения оправки и повреждению поверхности труб. При использовании бензола, керосина, амилового спирта получены трубы с хорошим качеством внутренней поверхности.

Изготавливают две партии труб. Подготовка первой партии включает нанесение фосфатного покрытия и жидкой смазки, полученной растворением порошка стеарата кальция в бензоле, а между проходами волочения жидкая смазка такого же состава подается на поверхность трубы перед волокой. Трубы второй партии обрабатьгоают в соответствии с предлагаемым способом - фос- фатируют,омыляют в водном растворе стеарата кальция, сушат, подают на внутреннюю поверхность переднего конца трубы органический растворитель - бензол, а дополнительно между прохода

ми в момент окончания раздачи поливают трубы раствором стеарата кальция. На трубах первой партии волочение протекает неустойчиво, на нескольких трубах наблюдаются обрьгеы передних головок, на внутренней и наружной поверхностях отмечаются налипания и задиры. Волочение труб второй партии проходит

15

0

25

ружной поверхностей хорошее. Формула изобретения

Способ изготовления труб, включающий предварительное нанесение на поверхность трубы твердой смазки и последующее многопроходное волочение трубы на подвижной оправке с раздачей между проходами, отличающий- с я тем, что, с цепью повьш1ения качества поверхности, перед первым проходом на передний конец трубы изнутри наносят слой органического растворителя с коэффициентом динамической вязкости, равным (О,6-3,0)10 н-с/м , а между проходами на наружную поверхность трубы в момент окончания раздачи подают смазочную эмульсию.

30

35

| Паршин B.C | |||

| и др | |||

| ХоЛодное волочение труб | |||

| - М.: Металлургия, 1979, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1988-06-07—Публикация

1986-06-03—Подача