1

Изобратен ие относится к бесцентровому шлифованию и. может быть исполь- зовано-при обработке точных деталей.

Целью изобретения является повышение стабильности вращения детали и износостойкости опор за счет поверхностного контакта с нормированньм давлением.

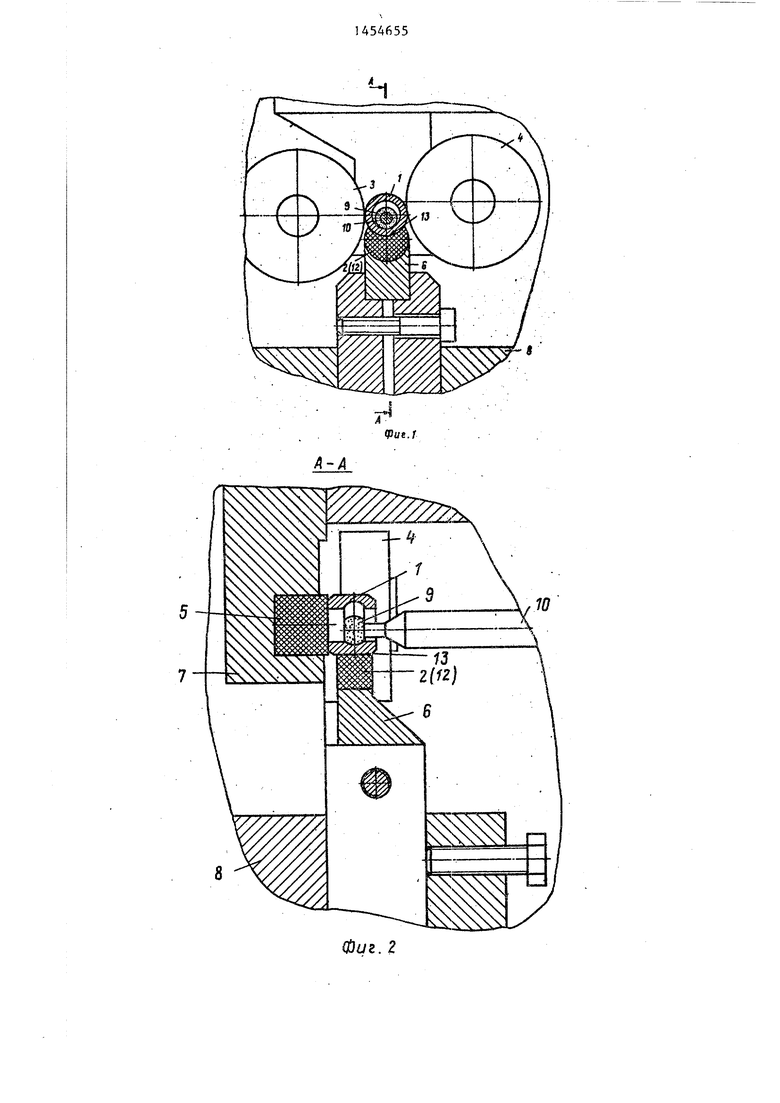

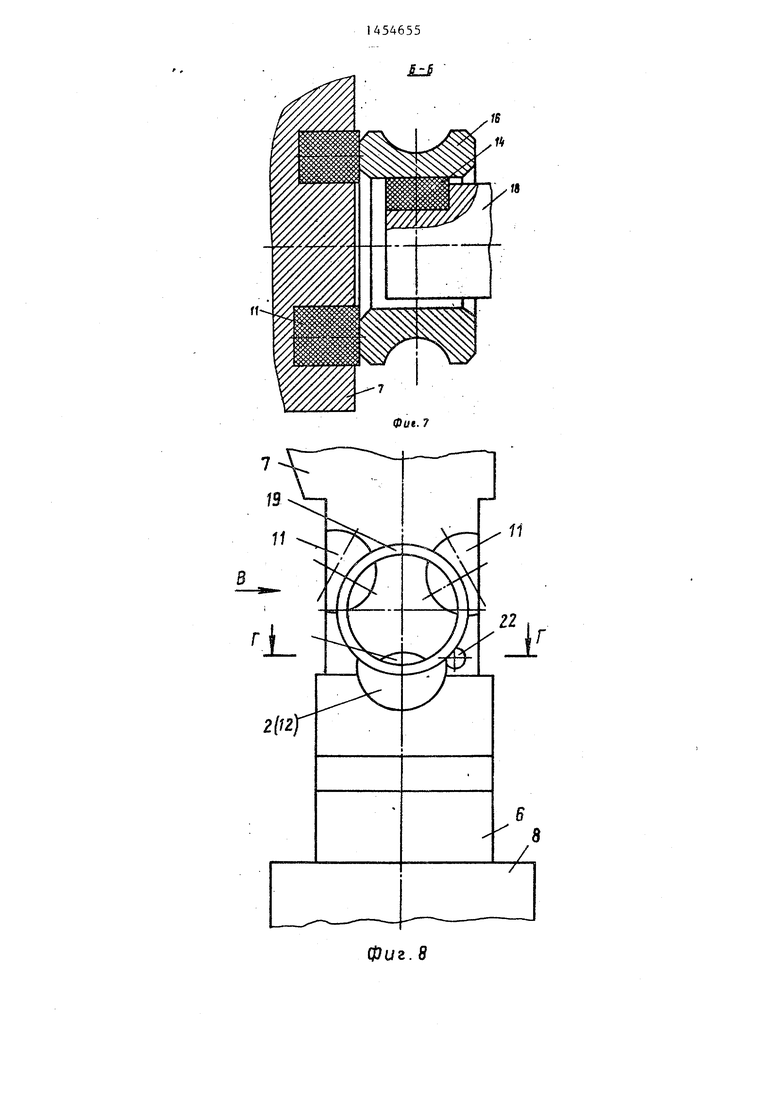

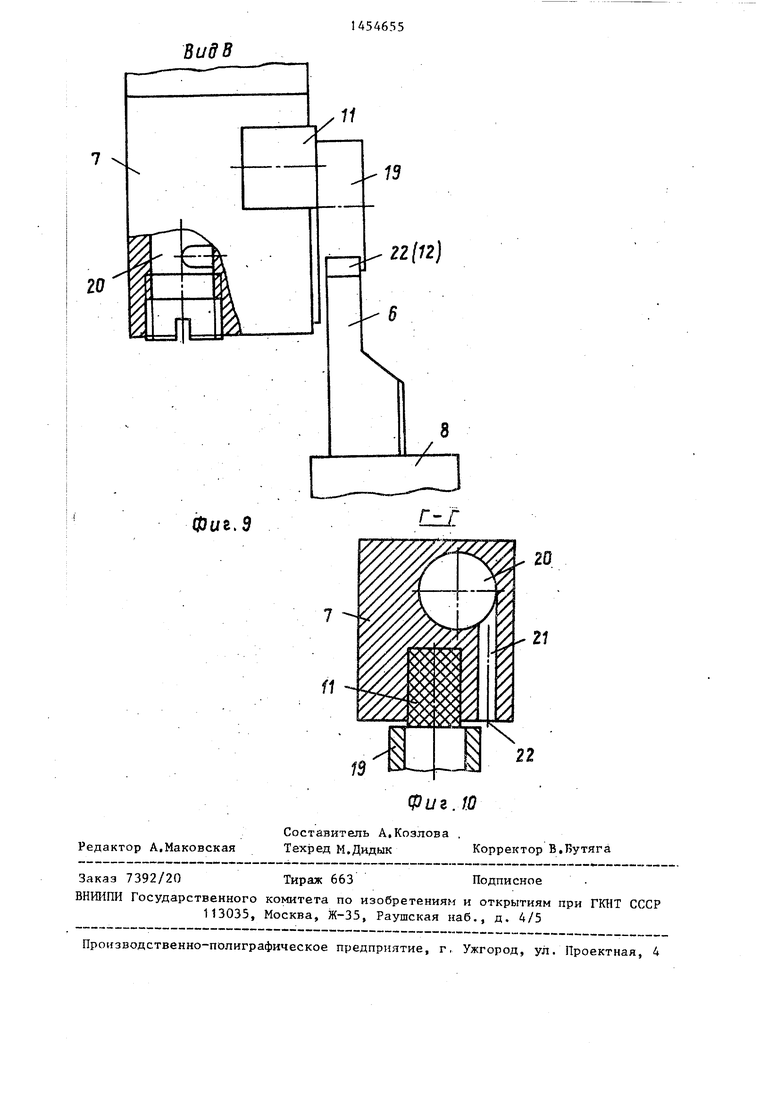

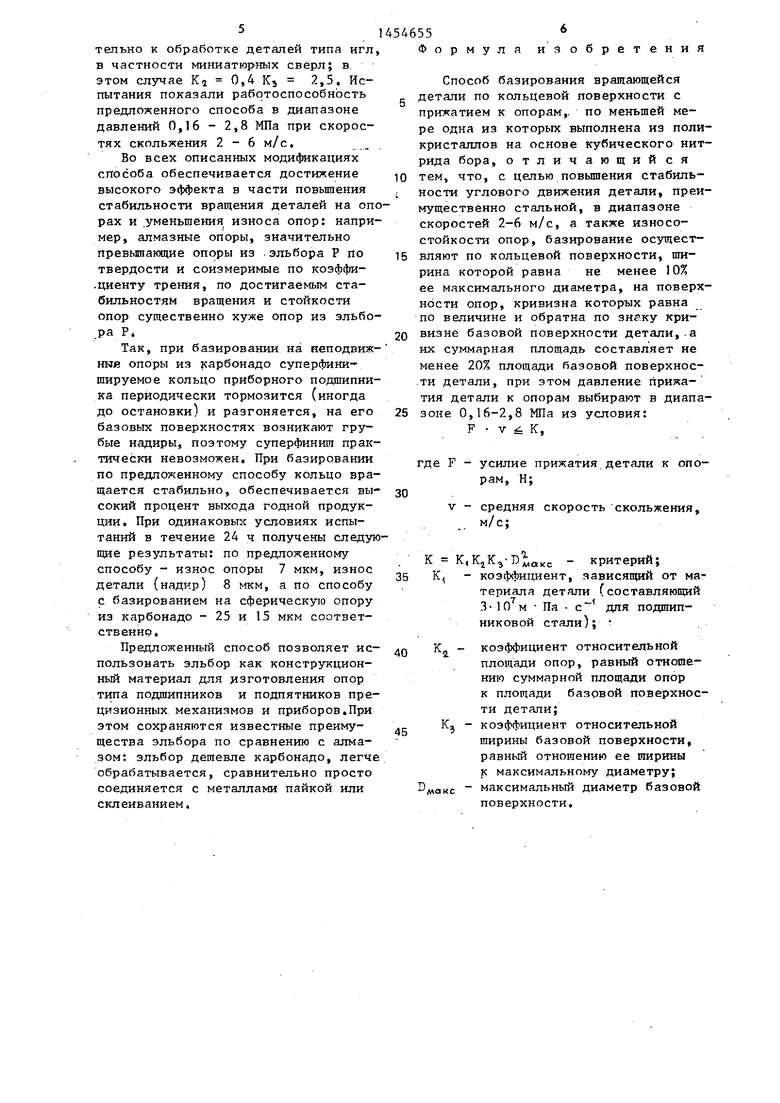

На фиг.1 показана схема реализации предложенного способа при шлифовании желоба наружного кольца шарикового подшипника; на фиг. 2 - сечение А-А на фиг.1; на фиг. 3 - осевая опора; на фиг. 4 - радиальная опора для базирования по наружной поверхности; на фиг. 5 же, дпя базирования по отверстию; на фиг. 6 - схема реализации предложенного способа применительно к ультразвуковому суперфинишированию желоба внутренне10

го кольца шарикового подшипника; на фиг. 7 - сечение Б-Б на фиг.6; на фиг. 8 - видоизмененная схема по фиг.1; на фиг.9 - вид В на фиг.8; на фиг.10 - сечение Г-Г на фиг.8.

Деталь 1 (фиг.1,2), в данном слуг чае наружное кольцо миниатюрного ша- , рикового Подшипника, базируют по периферии на неподвижную радиальную опору 2, изготовленную из поликристаллического материала на основе кубического нитрида бора (эльбора Р). С деталью 1 взаимодействуют два ролика 3 и 4, связанные с приводом вра- 5 щения; по торцу деталь 1 базируют на осевую опору 5, также изготовленную из эльбора Р. Основание 6 опоры 2 и основание 7 опоры 5 жестко закреплены в корпусе 8 бабки изделия станка. Деталь 1 приводят во враще-

tk

О) СП ел

20

-i

ние роликами.3, 4, один из которых установлен на неподвижной оси, а второй подпружинен в направлении к детали, и обрабатывают абразивным ин- струментом 9, закрепленным на шпин- деле 10 шлифовальной бабки станка, ; Оси роликов. 3 и 4 установлены наклон : но по отношению к оси детали 1 для ; создания усилия пр гжатия торца этой 1 детали к осевой опоре 5, Максимапь- I ные размеры опор 2 и 5 определяются технологией изготовления вставок из эльбора Р; эти вставки имеют форм-у (фиг.З) цилиндров с диаметром 3,5 - 4j2 мм и высотой 4 мм.

В качестве осевых опор используются плоские торцы одной или нескольких вставок П по фиг.З, в качестве радиальных опор для базирования по наружной поверхности - йставки 12 по фиг о 4 с дополнительно обработанной вогнутой базовой поверхностью 13, для базирования по отверстию - вставки 14 по фиг. 5 с дополнительно обработанной выпуклой базовой поверхностью 15.-

Взаимодействующая с наружной цилиндрической поверхностью детали 1 поверхность 13 опбры 2.(12) имеет I форму участка вогнутой цилиндричес- : кой поверхности, ее кривизна равна i по величине и обратна по знаку кри- I визйе наружной поверхности детали 1 . Торец детали 1 прилегает к плос- ; КОСТИ торца опоры 5 всей своей по- ; верхностью; кривизна обеих упомяну- тых плоскостей равна нулю.

В модификации способа по фиг.б внутреннее кольцо 16 шарикового нод- шипника при суперфиняшной обработке его желоба бруском 17 баз-ируют по отверстию на оправку 18, в которой закреплены две опоры 14 (фиг.З), а по торцу - на торцы четырех опор 11

(фиг.З). закрепленных на общем осно «

вании 7,,

Б модификации способа по фиг. 8 - 10 кольцо 19 базирутот по наружной , поверхности на радиальную опору 2 (12), связанную с основанием 6, а по торцу - на торцы трех осевых опор 11, связанных с общим основанием 7. В последнем предусмотрены каналы 20, 21 с выходным отверстием 22 для подачи СОЖ на кольцевые базовые поверхности кольца 19.

Во всех случаях ширина взаимодействующей с опорами кольцевой поверх454655

ности детали равна не менее 10% ее мaкcимaльнo o диаметра, а суммарная площадь опор составляет не менее 20% Р площади базовой поверхности детали Давление прижатия детали к опорам задают в диапазоне 0,16 - 2,8 МПа с соблюдением условия

10

F , viK,

где F - усилие прижатия детали к

опорам, Н;

V - средняя скорость скольжения, м/а; К К, - критерий;

К, - коэффициент, зависящий от

материала; .

.для подшипниковой стали oil состар- ляет 3-10 | . г коэффициент относительной площади опор, равньй отношению суммарной площади опор к площадгт базовой поверхности детали;

} коэффициент относительной щирины базовой поверхности, равный отношению ее щирины к максимальному диаметру;

M(s.i(.c максимальный, диаметр базовой поверхности.

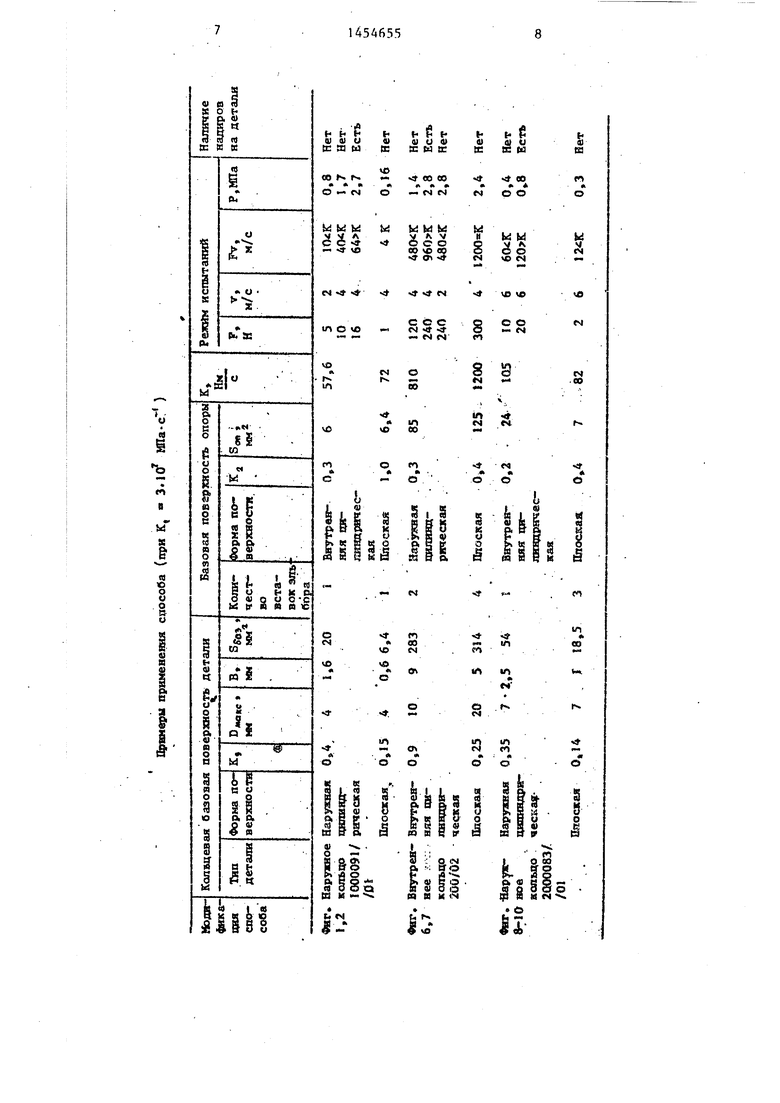

Примеры осуществления способа при- менит&чъно к галифованшо колец приборных подЕШпникав представлены в таб- лице. В указанной таблице площад:-;ь

кольцевой базовой поверхности подсчитана по формулам: циливдр - Sg, - ОмаксБ TTK.D,,,, ;

плоский торец - S, (в В)В (l.K)K,D4,,..

Параметры режима обозначенн: F - сила прижима детали к опоре, Hj

Р давление детали ня опо- РУ5 MOaj где 3(,„ -площадь базовой поверхности опоры определяется из условия

с; - V з , оп -

V - скорость скольжения кольца

по опоре, м/с«

Как видно из таблицы, при F. возникают надиры. При соблюдении указанных режимов, в частности условия , обеспечивается получение годных детсшей.

Помимо приведенных в таблице примеров, способ испытан также примени,MQHC

5

тельно к обработке деталей типа игл в частности миниатюр ных сверл; в. этом случае Ка 0,4 Kj 2,5. Испытания показали работоспособность предложенного способа в диапазоне давлений 0,16 - 2,8 МПа при скоростях скольжения 2-6 м/с.

Во всех описанных модификациях способа обеспечивается достижение высокого эффекта в части повьшения стабильности вращения деталей на опрах и уменьшения износа опор: например, алмазные опоры, значительно превьипаняцие опоры из . эльбора Р по твердости и соизмеримые по коэффи- .циенту трения, по достигаемым ста- бильностям вращения и стойкости опор существенно хуже опор из эльбора Р.

Так, при базировании на неподвиж ныя опоры из |сарбонадо суперфини- шируемое кольцо приборного подшипника периодически тормозится (иногда до остановки) и разгоняется, на его базовых поверхностях возникают грубые надиры, поэтому суперфиниш практически невозможен. При базировании по предложенному способу кольцо вращается стабильно, обеспечивается высокий процент выхода годной продукции. При одинаковых условиях испытаний в течение 24 ч получены следующие результаты: по предложенному способу - износ опоры 7 мкм, износ детали (надир) 8 мкм, а по способу с базированием на сферическую опору из карбонадо - 25 к 15 мкм соответственно.

Предложенный способ позволяет использовать эльбор как конструкционный материал для изготовления опор типа подшипников и подпятников прецизионных механизмов и приборов.При этом сохраняются известные преимущества эльбора по сравнению с алмазом: эльбор дешевле карбонадо, легче обрабатывается, сравнительно просто соединяется с металлами пайкой или склеиванием.

454655

Формула

изобретения

Способ базирования вращающейся детали по кольцевой поверхности с прижатием к опорам,, по меньшей мере одна из которых выполнена из поликристаллов на основе кубического нитрида бора, отличающий ся

тем, что, с целью повьщ1ения стабильности углового движения детали, преимущественно стальной, в диапазоне скоростей 2-6 м/с, а также износостойкости опор, базирование осущест-

вляют по кольцевой поверхности, щи- рина которой равна не менее 10% ее максимального диаметра, на поверхности опор, кривизна которых равна по величине и обратна по знаку кривизне базовой поверхности детали,.а их суммарная площадь составляет не менее 20% площади базовой поверхнос- .ти детали, при этом давление прижа- тия детали к опорам выбирают в диапазоне 0,16-2,8 МПа из условия: F V 6 К,

где F - усилие прижатия детали к опорам, Н;

30

V средняя скорость скольжения, м/с;

К К, J;,. - критерий; К, - коэффициент, зависящий от материала детали (составляющий 310 м Па для подшип- никовой стали);

коэффициент относительной площади опор, равный отношению суммарной площади опор к площади базовой поверхности детали;

коэффициент относительной ширины базовой поверхности, равный отношению ее ширины к максимальному диаметру; максимальный диаметр базовой поверхности.

3

макс

cs

о

ft

Ц

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для базирования стальных деталей типа тел вращения при бесцентровой обработке | 1978 |

|

SU775954A1 |

| Устройство для базирования и вращения деталей типа колец | 1975 |

|

SU618263A1 |

| СПОСОБ БЕСЦЕНТРОВОГО ТОЧЕНИЯ КРУГЛЫХ ДЕТАЛЕЙ | 1969 |

|

SU241903A1 |

| Способ бесцентрового шлифования торца цилиндрической детали | 1977 |

|

SU944879A1 |

| Устройство для бесцентровой обработки на башмаках | 1972 |

|

SU512030A1 |

| Устройство для базирования и вращения деталей | 1973 |

|

SU536940A2 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ | 2002 |

|

RU2228249C1 |

| Способ базирования колец подшипников при бесцентровой обработке | 1982 |

|

SU1177141A1 |

| УСТРОЙСТВО ДЛЯ БЕСЦЕНТРОВОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1973 |

|

SU365244A1 |

| Устройство для базирования изделий при бесцентровом шлифовании | 1968 |

|

SU468763A1 |

Изобретение относится к бесцентровому шлифованию. Цель - повьпаение стабильности.вращения детали и уменьшение износа опор. Деталь типа тела вращения при бесцентровой обработке базируют по кольцевой поверхности на радиальные и осевые опоры из поликристаллов на основе кубического нитрида бора, при этом рабочим поверхностям придают кривизну, равную по величине и обратную по знаку кривизне базовой поверхности детали, суммарную площадь опор задают не менее 20% площади опорной кольцевой поверхности детали при давлении прижатия детали к опорам 0,16-2,8 МПа. 10 ил.

ФигЛ

.5

1

11 16

18

11

Фиг.6

Фиг, 2

10

Фиг.8

Фиг.9

ft

Редактор А.Маковская

Составитель А.Козлова Тех1зед М.Дидык

22{12

ы:

22

Фиг.Ю

Корректор В.Бутяга

| Современные синтетические сверхтвердые материалы и области их применения | |||

| М.: ВНИИАПМАЗ, 1976, с | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1989-01-30—Публикация

1985-11-19—Подача