Изобретение относится к области станкостроения, а именно к круглошлифовальным станкам, и может быть использовано, например, для обработки дорожек качения или буртов наружных или внутренних колец подшипников качения.

Известен способ обработки поверхности вращения изделия методом бесцентрового шлифования деталей типа колец и втулок, когда базовая и обрабатываемая поверхности разнесены (RU 2145917, В 23 В 1/00, 22.02.1999). Способ включает базирование изделия на, по меньшей мере, один люнет с многоступенчатыми самоустанавливающимися опорами, приведение изделия во вращение и обработку поверхности вращения инструментом. На изделии образуют, по крайней мере, один соосный с обрабатываемой поверхностью вспомогательный кольцевой поясок и обработку осуществляют, по меньшей мере, за два этапа, на первом из которых обрабатывают вспомогательный поясок с базированием в люнете по подлежащей обработке поверхности, а на втором - подлежащую обработке поверхность с базированием в люнете по указанному выше вспомогательному пояску. Этот способ шлифования достаточно стабилен. Использование многоступенчатых самоустанавливающихся опор частично решает проблему переноса некруглости базовой поверхности на обрабатываемую поверхность. За счет выбора углов μ0, μ1, μ2...μn (где n - число ступеней самоустанавливающихся опор и равно 2, 3......) и β можно уменьшить в 2-3 раза влияние первых двадцати гармонических составляющих некруглости профиля базы на форму обрабатываемой поверхности. Теория и практика показывают, что за счет увеличения числа ступеней эффект исправления реализуется для большего числа гармоник. Однако конструкция опор получается очень громоздкой, и в тех случаях, когда некруглость базы велика, требуемая точность формы обрабатываемой поверхности не обеспечивается. При данном способе обработки формообразование завершается в течение одного оборота. Эта особенность способа накладывает очень жесткие и практически невыполнимые требования к опорам и углам μ0, μ1, μ2...μn, которые не позволяют резко увеличить точность обработки для более широкой части спектра гармонических составляющих некруглости профиля базы.

Известен способ бесцентрового шлифования на жестких опорах деталей типа колец и втулок, когда базовая и шлифуемая поверхности совмещены (В.П. Филькин, И.Б. Колтунов Прогрессивные методы бесцентрового шлифования, М.: Машиностроение, 1971, с.147-154). Эта схема обработки широко используется в подшипниковой промышленности при шлифовании колец подшипников качения. Характерной особенностью процесса формообразования обрабатываемой поверхности при этом способе шлифования является непрерывное изменение формы базовой поверхности, на которую опираются жесткие опоры. Это изменение происходит как в течение одного оборота детали, так и от оборота к обороту по мере съема припуска. В общем случае крутость окончательно прошлифованной поверхности может быть лучше, хуже или остаться без изменения по сравнению с круглостью исходной поверхности. Крутость обрабатываемой поверхности зависит от исходной формы и величины некруглости заготовки, величины припуска углов ψ и β, а также от технологических режимов обработки. Опыт эксплуатации станков, работающих по этому способу в производстве, показывает, что процесс наладки таких станков достаточно сложный и трудоемкий и нестабильный. Различные комбинации углов ψ и β, разные режимы обработки, и разная исходная форма заготовки дают разную форму и величину некруглости готовой детали. Такая нестабильность мешает работе, требует постоянного контроля технологического процесса со стороны наладчиков и, в конечном итоге, снижает производительность. Подобрать режимы работы, “правильные” углы ψ и β, хотя бы для исправления первых двадцати гармоник профиля заготовки, очень сложно. Одни гармонические составляющие исправляются лучше, другие - хуже, третьи не исправляются, а четвертые даже возникают вновь. Теория и практика показывают, что нет углов ψ и β, дающих стабильную круглость.

Задача, на решение которой направлено предлагаемое изобретение заключается в повышении точности формы обрабатываемой поверхности изделия, а именно повышении круглости изделий. Поставленная задача решена следующим образом.

Способ бесцентрового шлифования включает использование в качестве базовой поверхности обрабатываемой поверхности изделия и отличается тем, что используют состоящую из призматических башмаков, балансиров первой ступени и коромысла многоступенчатую самоустанавливающуюся корректирующую опору для стабилизации оси вращения изделия в направлении его обработки и нижнюю опору, а шлифование осуществляют с расположением упомянутых элементов многоступенчатой самоустанавливающейся корректирующей опоры под заданными углами μ0, μ1, μ2, а нижней опоры под углом β к вертикали, значения которых выбирают из условия гарантированного исправления гармонических составляющих некруглости профиля в заданном диапазоне их спектра, где

μ0 - угол, образованный радиусом, проходящим через центр вращения изделия и ось качания балансира первой ступени, и радиусом, проходящим через центр вращения изделия и ось качания коромысла;

μ1 - угол, образованный радиусом, проходящим через центр вращения изделия и ось качания призматического башмака, и радиусом, проходящим через центр вращения изделия и ось качания балансира первой ступени;

μ2 - угол, образованный радиусом, проходящим через центр вращения изделия и ось качания призматического башмака, и радиусом, проходящим через центр вращения изделия и точку контакта опорной поверхности одного плеча призматического башмака с изделием.

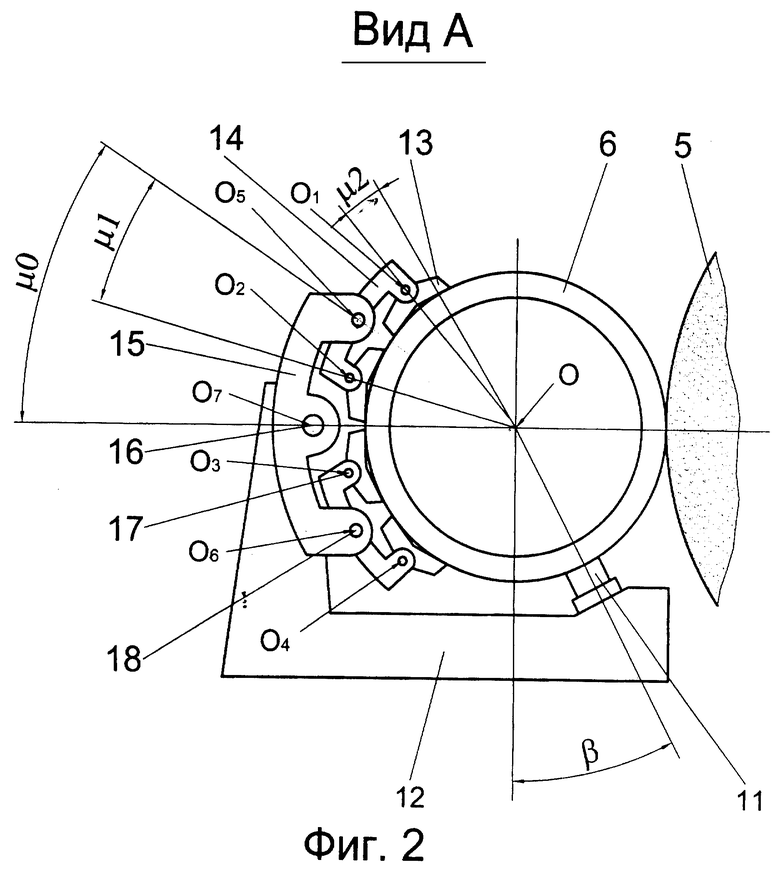

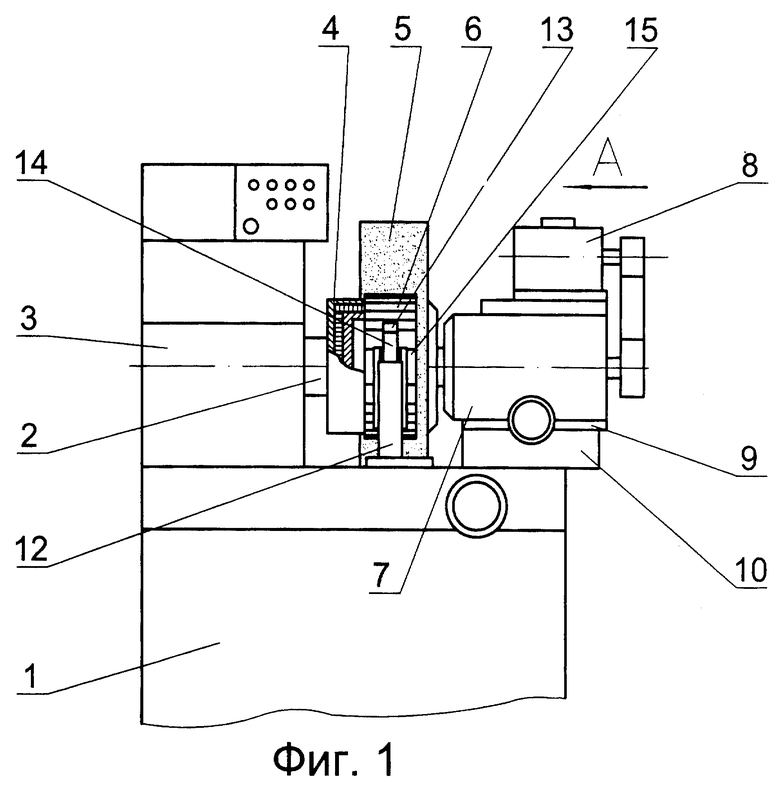

Изобретение поясняется чертежами. На фиг.1 показан общий вид шлифовального станка для обработки наружной поверхности изделия, на фиг.2 - вид по стрелке А фиг.1.

Шлифовальный станок содержит станину 1, шпиндель бабки изделия 2, корпус бабки изделия 3, электромагнитный патрон 4, шлифовальный круг 5, который обрабатывает изделие 6 (например, подшипниковое кольцо), шлифовальный шпиндель 7, двигатель 8, каретку поперечной подачи 9, салазки продольного перемещения 10, нижнюю опору 11, стойку 12, установленную на станине. Нижняя опора 11 установлена под углом β к вертикали. В стойке смонтирована многоступенчатая самоустанавливающаяся корректирующая опора, которая состоит из призматических башмаков 13, балансиров первой ступени 14, балансира второй ступени - коромысла 15, установленного подвижно на оси 16 в стойке 12. Призматические башмаки 13 установлены подвижно на осях 17 балансиров 14, которые, в свою очередь, установлены подвижно на осях 18 в коромысле 15. Многоступенчатая самоустанавливающаяся корректирующая опора представляет собой многоступенчатую рычажно-шарнирную систему, каждая ступень которой состоит из призматических башмаков и балансиров, симметрично расположенных относительно оси 16. Число ступеней самоустанавливающейся опоры и углы μ0, μ1, μ2 определяют исходя из требований к точности обработки поверхности изделия. Шлифовальный станок может иметь n ступеней самоустанавливающейся корректирующей опоры, где n=2, 3.... В стойке 12 установлена нижняя опора 11, необходимая для компенсации веса обрабатываемого изделия. Она расположена под углом β к вертикали и находится внизу изделия со стороны, противоположной многоступенчатой самоустанавливающейся корректирующей опоре.

Контакт призматических башмаков 13 с поверхностью обрабатываемого изделия определяется заданными углами μ0, μ1, μ2 (фиг.2), где

μ0 - угол, образованный радиусом, проходящим через центр вращения изделия (точка О) и ось качания балансира первой ступени (точка О5 или О6), и радиусом, проходящим через центр вращения изделия (точка О) и ось качания коромысла 15 (точка О7);

μ1 - угол, образованный радиусом, проходящим через центр вращения изделия (точка О) и ось качания призматического башмака (точки О1, О2, О3, О4), и радиусом, проходящим через центр вращения изделия (точка О) и ось качания балансира первой ступени (точки О5, О6);

μ2 - угол, образованный радиусом, проходящим через центр вращения изделия (точка О) и ось качания призматического башмака (точки О1, О2, О3, О4), и радиусом, проходящим через центр вращения изделия (точка О) и точку контакта опорной поверхности одного плеча призматического башмака 13 с изделием.

Станок работает следующим образом.

Обрабатываемое изделие 6 устанавливают на многоступенчатую самоустанавливающуюся корректирующую опору и нижнюю опору 11, компенсирующую вес изделия, и прижимают к торцу планшайбы электромагнитного патрона. Изделие устанавливают относительно патрона с заранее заданным по величине и направлению эксцентриситетом. Включают двигатель 8, и шлифовальный круг 5 начинает вращение со скоростью резания. Изделие 6 автоматически базируется по торцу и наружной поверхностью на самоустанавливающейся корректирующей опоре.

При вращении изделия 6 на многоступенчатой самоустанавливающейся корректирующей опоре возникает эффект стабилизации оси вращения в направлении обработки изделия, что при дальнейшей обработке позволяет уменьшить некруглость обрабатываемой поверхности.

В случае, когда в качестве базовой поверхности используется обрабатываемая поверхность, бесцентровое шлифование на многоступенчатой самоустанавливающейся корректирующей опоре со специально подобранными параметрами углов μ0, μ1, μ2...μn; β решает задачу резкого и стабильного повышения геометрической точности обработки изделия в широком диапазоне гармоник, недостижимом в рассматриваемых выше способах.

Так как форма обрабатываемой - базовой поверхности с каждым оборотом изделия изменяется, то требование к опоре и углам формулируется принципиально иначе, чем в известном способе (RU 2145917). Значения углов μ0, μ1 μ2...μn, характеризующих расположение элементов опоры, и угла β выбирают из условия гарантированного исправления (минимизации) гармонических составляющих некруглости профиля в заданном диапазоне частот N1 ≤ n ≤ N2 (где n - номер гармоники, N1-N2 - промежуток, где нужно вносить изменения). Углы μ0, μ1, μ2...μn; β должны обеспечить меньшее исправление, но для значительно более широкого диапазона гармонических составляющих возможных некруглостей профиля. Тогда каждый последующий оборот изделия даст небольшое, но стабильное исправление формы обрабатываемой - базовой поверхности.

Так как в процессе съема материала изделие делает сотни оборотов, то эффект исправления будет монотонно увеличиваться для всех рассматриваемых гармоник в пределах технологических возможностей станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЮНЕТ ШЛИФОВАЛЬНОГО СТАНКА | 2004 |

|

RU2284255C2 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 2002 |

|

RU2228250C2 |

| НАКЛАДНОЙ КРУГЛОМЕР | 1998 |

|

RU2134404C1 |

| НАКЛАДНОЙ КРУГЛОМЕР | 2001 |

|

RU2196959C2 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ | 1999 |

|

RU2173238C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ НОМИНАЛЬНО КРУГЛОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2158895C1 |

| СПОСОБ ШЛИФОВАНИЯ ВАЛКОВ И ЛЮНЕТ | 2004 |

|

RU2270084C1 |

| ЛЮНЕТ | 2001 |

|

RU2196673C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ИЗДЕЛИЯ И ЛЮНЕТ | 1999 |

|

RU2145917C1 |

| НАКЛАДНОЙ КРУГЛОМЕР | 2003 |

|

RU2234674C1 |

Изобретение относится к области станкостроения и может быть использовано на круглошлифовальных бесцентровых станках для обработки, например, дорожек качения или буртов наружных или внутренних колец подшипников качения. Для осуществления способа изделие обрабатываемой поверхностью устанавливают на многоступенчатую самоустанавливающуюся корректирующую и нижнюю опоры. Первая из них состоит из призматических башмаков, балансиров первой ступени и коромысла и обеспечивает стабилизацию оси вращения изделия в направлении его обработки. Шлифование осуществляют с расположением упомянутых элементов многоступенчатой самоустанавливающейся корректирующей опоры под заданными углами μ0, μ1, μ2, а нижней опоры - под углом β к вертикали. Значения углов выбирают из условия гарантированного исправления гармонических составляющих некруглости профиля в заданном диапазоне их спектра. Такие действия повышают точность формы обрабатываемой поверхности, в частности круглости изделия. 2 ил.

Способ бесцентрового шлифования, включающий использование в качестве базовой поверхности обрабатываемой поверхности изделия, отличающийся тем, что используют состоящую из призматических башмаков, балансиров первой ступени и коромысла многоступенчатую самоустанавливающуюся корректирующую опору для стабилизации оси вращения изделия в направлении его обработки и нижнюю опору, а шлифование осуществляют с расположением упомянутых элементов многоступенчатой самоустанавливающейся корректирующей опоры под заданными углами μ0, μ1, μ2, а нижней опоры - под углом β к вертикали, значения которых выбирают из условия гарантированного исправления гармонических составляющих некруглости профиля в заданном диапазоне их спектра, где μ0 - угол, образованный радиусом, проходящим через центр вращения изделия и ось качания балансира первой ступени, и радиусом, проходящим через центр вращения изделия и ось качания коромысла; μ1 - угол, образованный радиусом, проходящим через центр вращения изделия и ось качания призматического башмака, и радиусом, проходящим через центр вращения изделия и ось качания балансира первой ступени; μ2 - угол, образованный радиусом, проходящим через центр вращения изделия и ось качания призматического башмака, и центр вращения изделия и точку контакта опорной поверхности одного плеча призматического башмака с изделием.

| ФИЛЬКИН В.П | |||

| и др | |||

| Прогрессивные методы бесцентрового шлифования | |||

| - М.: Машиностроение, 1971, с.147-154 | |||

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ИЗДЕЛИЯ И ЛЮНЕТ | 1999 |

|

RU2145917C1 |

| Устройство для базирования деталей при бесцентровом шлифовании | 1984 |

|

SU1186458A1 |

| US 3431681, 23.07.1965. | |||

Авторы

Даты

2004-05-10—Публикация

2002-10-24—Подача