Известен способ бесцентрового точения, при котором деталь цилиндрической формы устанавливают на вращающихся опорах и обрабатывают вращающимся резцом.

Предлагаемый способ бесцентрового точения, предназначенный для обработки деталей типа колец подшипников качения, повышает геометрическую точность, упрощает эксплуатацию применяемого оборудования и автоматизацию процесса точения, позволяет уменьщить припуски на последующие операции щлифования и доводки. При точении предложенным способом отпадает необходимость в применении высокоточных зажимных устройств и приспособлений (мембранные, цанговые и другие патроны, различные цанговые оправки), которые при зажиме деформируют обрабатываемые кольца, особенно тонкостенные.

Предложенный способ заключается в том, что опоры закрепляют неподвижно, базируя по ним деталь, которую торцом прижимают к вращающейся планщайбе, эксцентрично смещая ось детали относительно оси планшайбы.

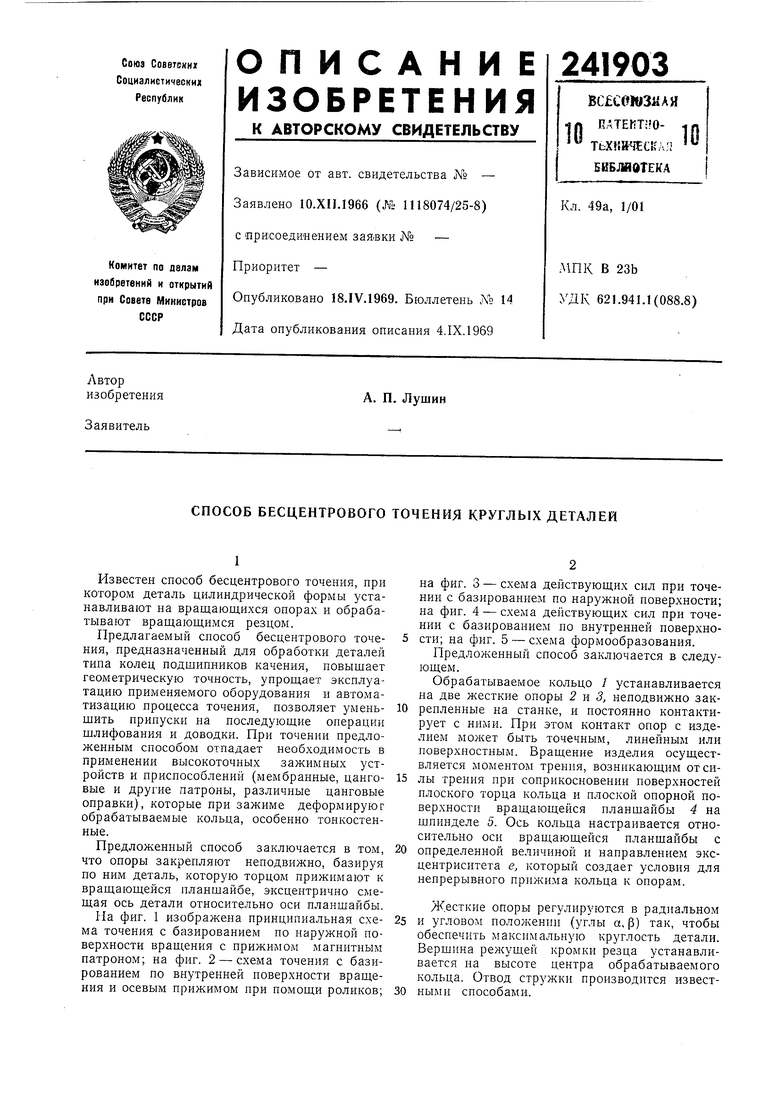

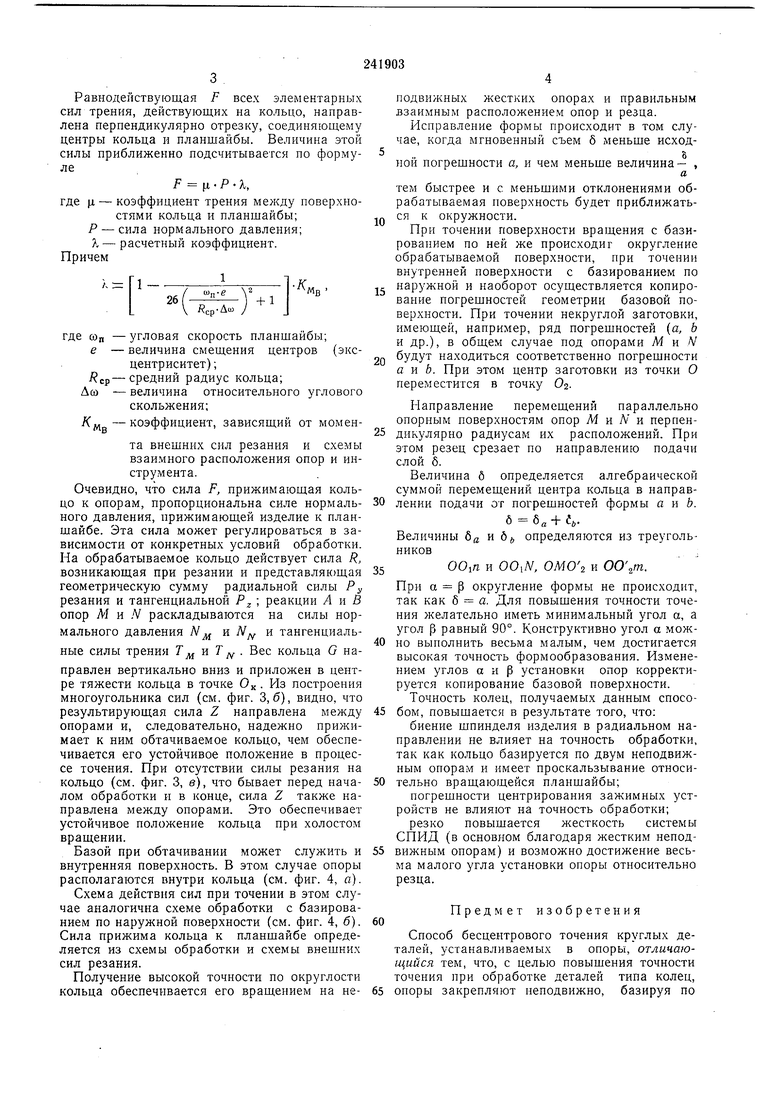

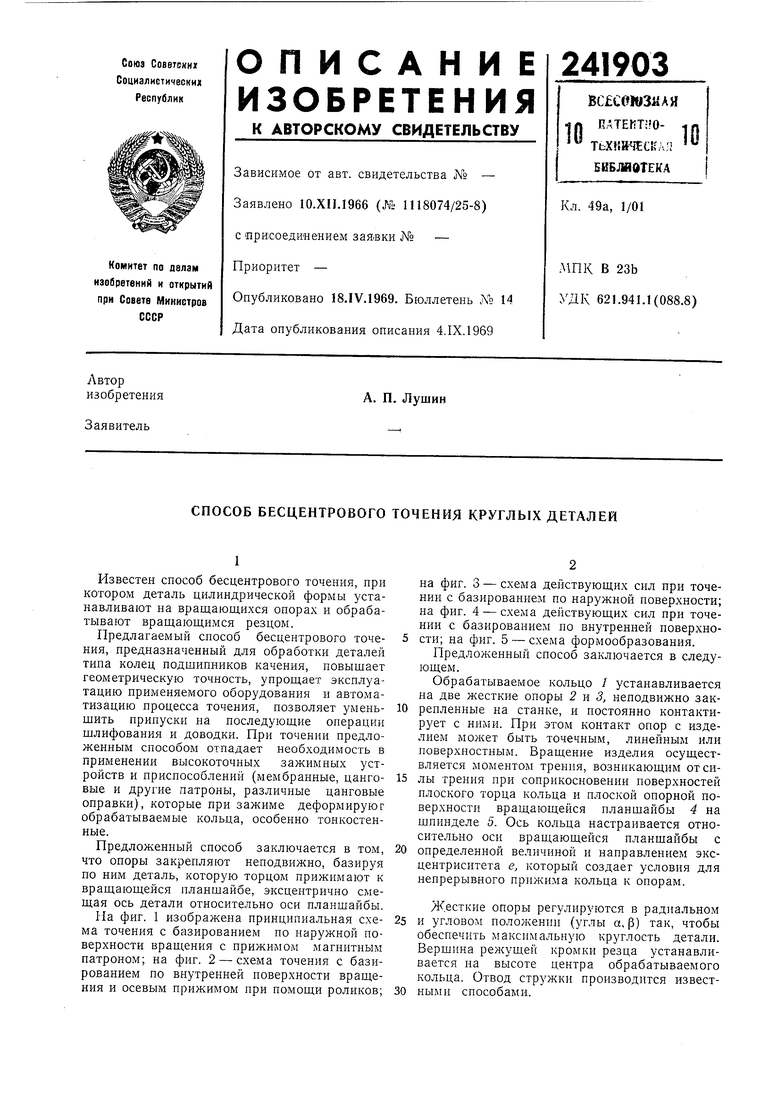

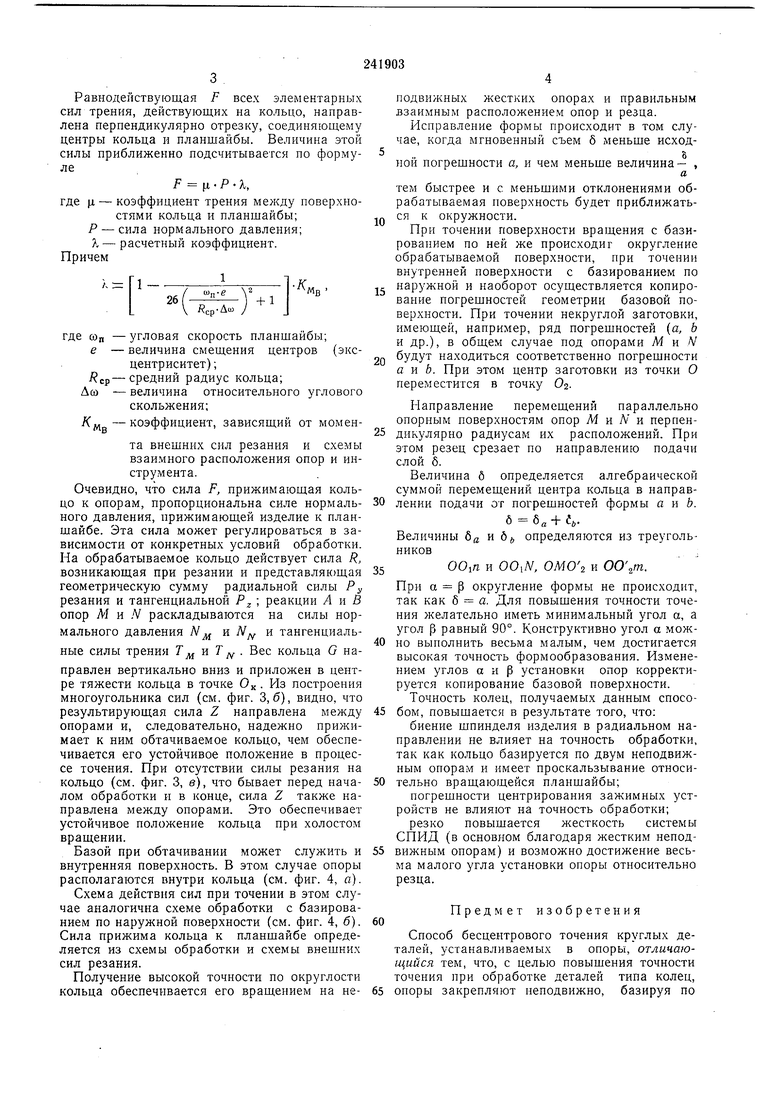

Па фиг. 1 изображена принципиальная схема точения с базированием по наружной поверхности вращения с нрижимом магнитным патроном; на фиг. 2 - схема точения с базированием по внутренней поверхности вращения и осевым прижимом при помощи роликов;

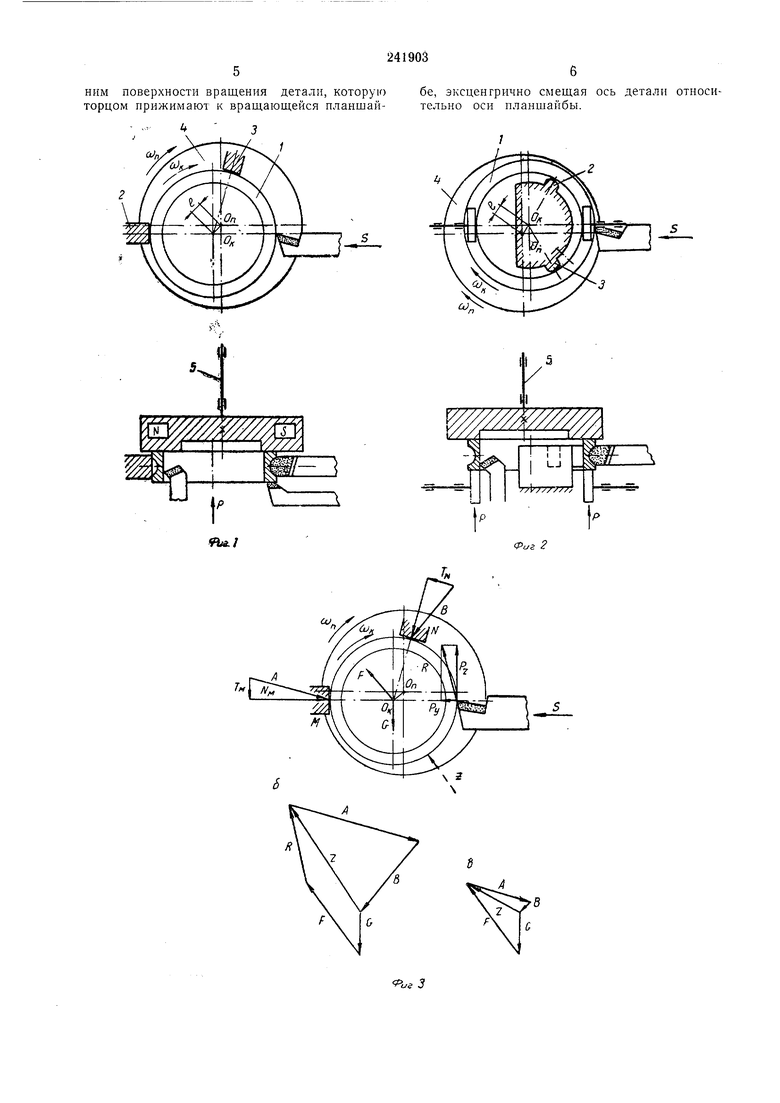

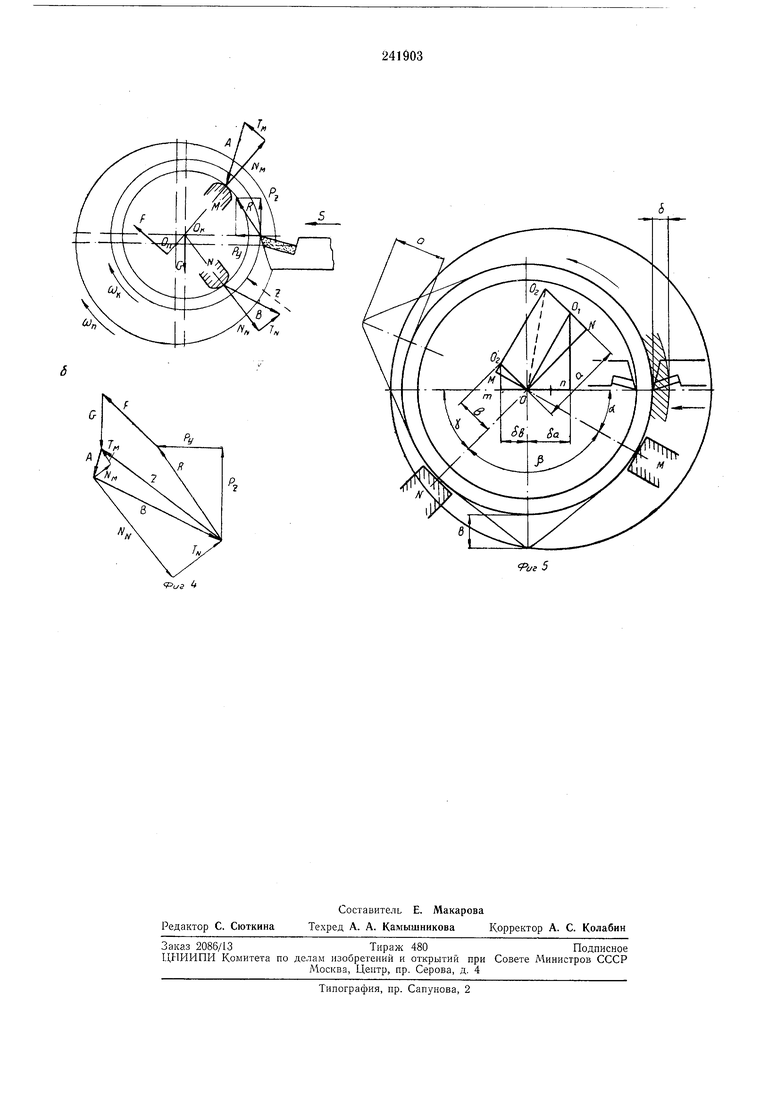

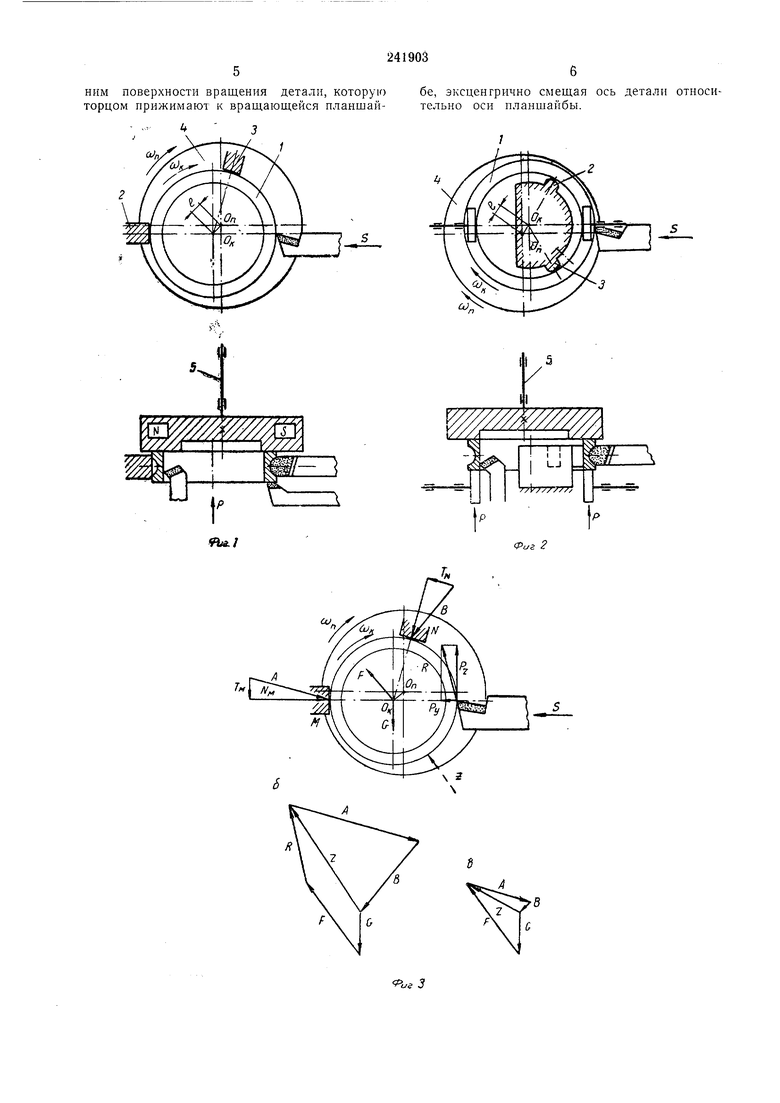

на фиг. 3 - схема действующих сил при точении с базированием по наружной поверхности; на фиг. 4 - схема действующих сил при точении с базированием по внутренней поверхности; на фиг. 5 - схема формообразования.

Предлол-сенный способ заключается в следующем.

Обрабатываемое кольцо / устанавливается на две жесткие опоры 2 и 3, неподвижно закрепленные на станке, и постоянно контактирует с ними. При этом контакт опор с изделием может быть точечным, линейным или поверхностным. Вращение изделия осуществляется моментом трения, возникающим отснлы трения при соприкосновении поверхностей ПЛОСКОГО торца кольца и плоской опорной поверхности вращающейся планщайбы 4 на шпинделе 5. Ось кольца настраивается относительно оси вращающейся планшайбы с

определенной величиной и направлением эксцентриситета е, который создает условия для непрерывного кольца к опорам.

Жесткие опоры регулируются в радиальном и угловом положении (углы а, р) так, чтобы обеспечить максимальную круглость детали. Вершина режущей кромки резца устанавливается на высоте центра обрабатываемого кольца. Отвод стружки производится известными способами.

Равнодействующая F всех элементарных сил трения, действующих на кольцо, направлена пернендикулярно отрезку, соединяющему центры кольца и планщайбы. Величина этой силы приближенно подсчитывается по формуле

/ 1. Я .,

где л - коэффициент трения между поверхностями кольца и планшайбы;

Р - сила нормального давления;

К - расчетный коэффициент. Причем

1

к

MB

26

ср-Д

где со„ - угловая скорость планшайбы;

е - величина смещения центров (эксцентриситет) ;

Кср-средний радиус кольца; Дй) - величина относительного углового

скольжения;

К -коэффициент, зависящий от момента внешних сил резания и схемы взаимного расположения опор и инструмента.

Очевидно, что сила F, прижимающая кольцо к опорам, пропорциональна силе нормального давления, прижимающей изделие к планшайбе. Эта сила может регулироваться в зависимости от конкретных условий обработки. На обрабатываемое кольцо действует сила R, возникающая при резании и представляющая геометрическую сумму радиальной силы Ру резания и тангенциальной Р ; реакции А и В опор М и N раскладываются на силы нормального давления Л и N и тангенциальные силы трения 7 и Гд, . Вес кольца G направлен вертикально вниз и приложен в центре тяжести кольца в точке 0 . Из построения многоугольника сил (см. фиг. 3,6), видно, что результирующая сила Z направлена между опорами и, следовательно, надежно прижимает к ним обтачиваемое кольцо, чем обеспечивается его устойчивое положение в процессе точения. При отсутствии силы резания на кольцо (см. фиг. 3, 0), что бывает перед началом обработки и в конце, сила Z также направлена между опорами. Это обеспечивает устойчивое положение кольца при холостом вращении.

Базой нри обтачивании может служить и внутренняя поверхность. В этом случае опоры располагаются внутри кольца (см. фиг. 4, а).

Схема действия сил при точении в этом случае аналогична схеме обработки с базированием по наружной поверхности (см. фиг. 4, б). Сила прижима кольца к планшайбе определяется из схемы обработки и схемы внешних сил резания.

подвижных жестких опорах и правильным взаимным расположением опор и резца.

Исправление формы происходит в том случае, когда мгновенный съем 6 меньше исход5 „8

ПОИ погрешности а, и чем меньше величина - ,

тем быстрее и с меньшими отклонениями обрабатываемая поверхность будет приближать„ ся к окружности.

При точении поверхности вращения с базированием по ней же происходиг округление обрабатываемой поверхности, при точении внутренней поверхности с базированием по

- наружной и наоборот осуществляется копирование погрещностей геометрии базовой поверхности. При точении некруглой заготовки, имеющей, например, ряд погрешностей (а, b и др.), в общем случае под опорами М N

Q будут находиться соответственно погрешности а и Ь. При этом центр заготовки из точки О переместится в точку 0ч.

Направление перемещений параллельно

опорным поверхностям опор М и Л и пернен5 дикулярно радиусам их расположений. При

этом резец срезает по направлению подачи

слой б.

Величина б определяется алгебраической

суммой перемещений центра кольца в направ0 лении подачи от погрешностей формы а и Ь.

б б, + е,.

Величины бд и б(, определяются из треугольников. 5 OOin и OOiN, ОМО2 и .

При а р округление формы не происходит, так как б а. Для повыщения точности точения желательно иметь минимальный угол а, а угол р равный 90°. Конструктивно угол а мож0 но выполнить весьма малым, чем достигается высокая точность формообразования. Изменением углов аир установки опор корректируется копирование базовой поверхности. Точность колец, получаемых данным спосо5 бом, повыщается в результате того, что:

биение шпинделя изделия в радиальном направлении не влияет на точность обработки, так как кольцо базируется по двум неподвижным опорам и имеет проскальзывание относи0 тельно вращающейся планшайбы;

погрешности центрирования зажимных устройств не влияют на точность обработки;

резко повышается жесткость системы СПИД (в основном благодаря жестким неподвижным опорам) и возможно достижение весьма малого угла установки опоры относительно резца.

Предмет изобретения

Способ бесцентрового точения круглых деталей, устанавливаемых в опоры, отличающийся тем, что, с целью повышения точности точения при обработке деталей типа колец, опоры закрепляют неподвижно, базируя по ним поверхности вращения детали, которую торцом прижимают к вращающейся планшайбе, эксценгрично смещая ось детали относительно оси планщайбы.

NN

i;

ш,

Ш

Фиг 2

,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСЦЕНТРОВОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ ТИПА КОЛЕЦ | 1991 |

|

RU2040375C1 |

| УСТРОЙСТВО ДЛЯ ПРИВОДА ИЗДЕЛИЙ | 1970 |

|

SU426789A1 |

| Устройство для бесцентрового шлифования | 1985 |

|

SU1333544A1 |

| УСТРОЙСТВО для БАЗИРОВАНИЯ ДЕТАЛЕЙ В РАДИАЛЬНОМ НАНРАВЛЕНИИ НА ВЕСЦЕНТРОВЫХ ВНУТРИШЛИФОВАЛЬНЫХСТАНКАХ | 1970 |

|

SU265750A1 |

| УСТРОЙСТВО для БАЗИРОВАНИЯ И ВРАЩЕНИЯ ДЕТАЛЕЙ ТИПА КОЛЕЦ ПРИБОРНЫХ ПОДШИПНИКОВ | 1972 |

|

SU360198A1 |

| Устройство для базирования и закрепления нежестких деталей на магнитной плите | 1982 |

|

SU1060396A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ИЗДЕЛИЯ И ЛЮНЕТ | 1999 |

|

RU2145917C1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ПЛОСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2167040C1 |

| Устройство для абразивной обработки деталей | 1981 |

|

SU1007941A1 |

Даты

1969-01-01—Публикация