Изобретение относится к технологии изготовления сосудов цилиндрической формы с днищами из армированных волокнистых композиционных материалов и может найти применение в производстве летательных аппаратов, судостроении и на транспорте..

Цель изобретения - снижение трудоемкости изготовления и повышение производительности.

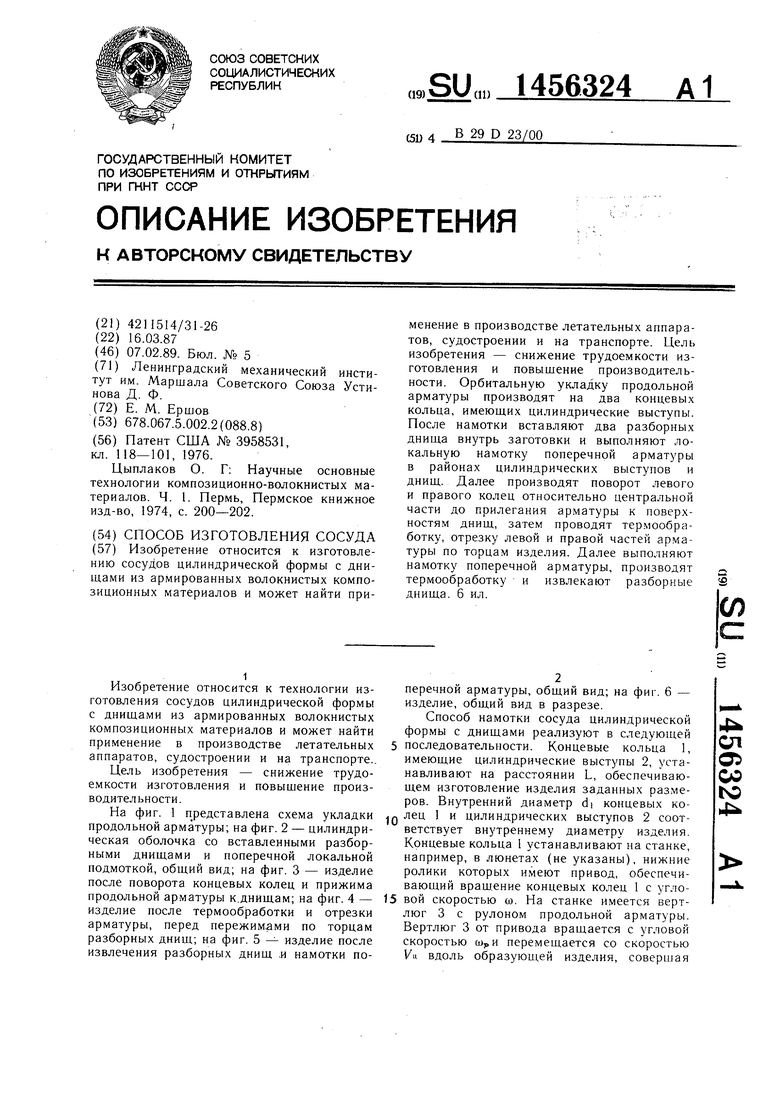

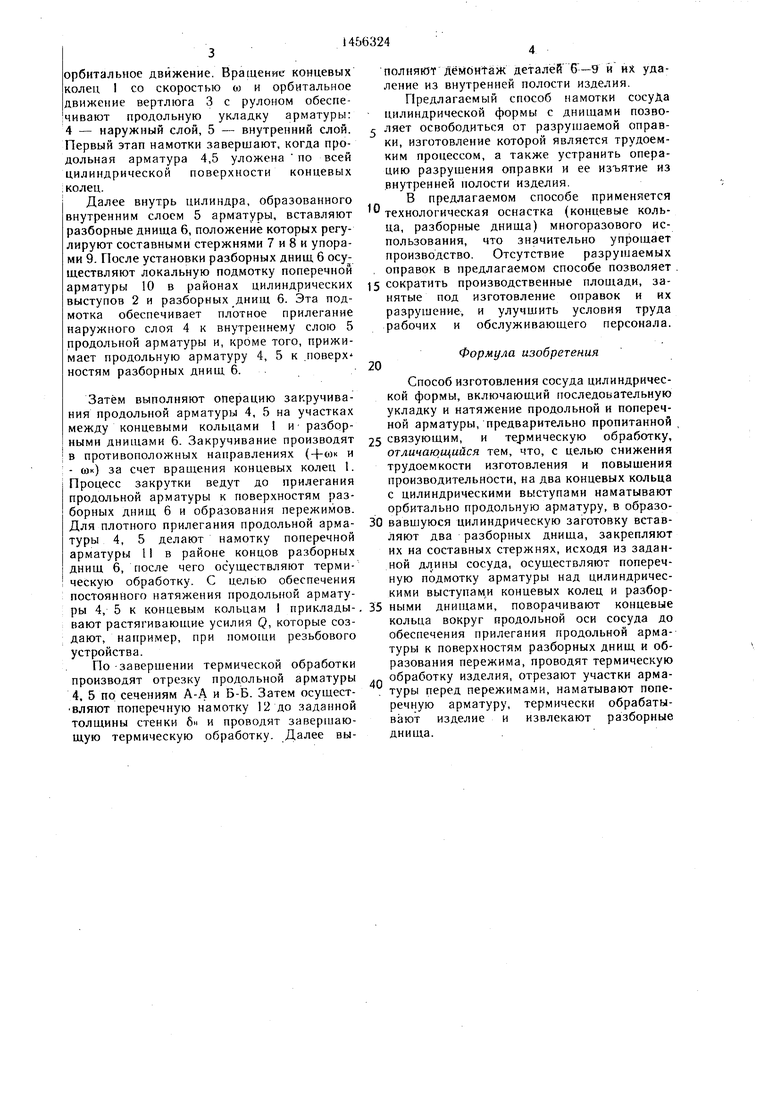

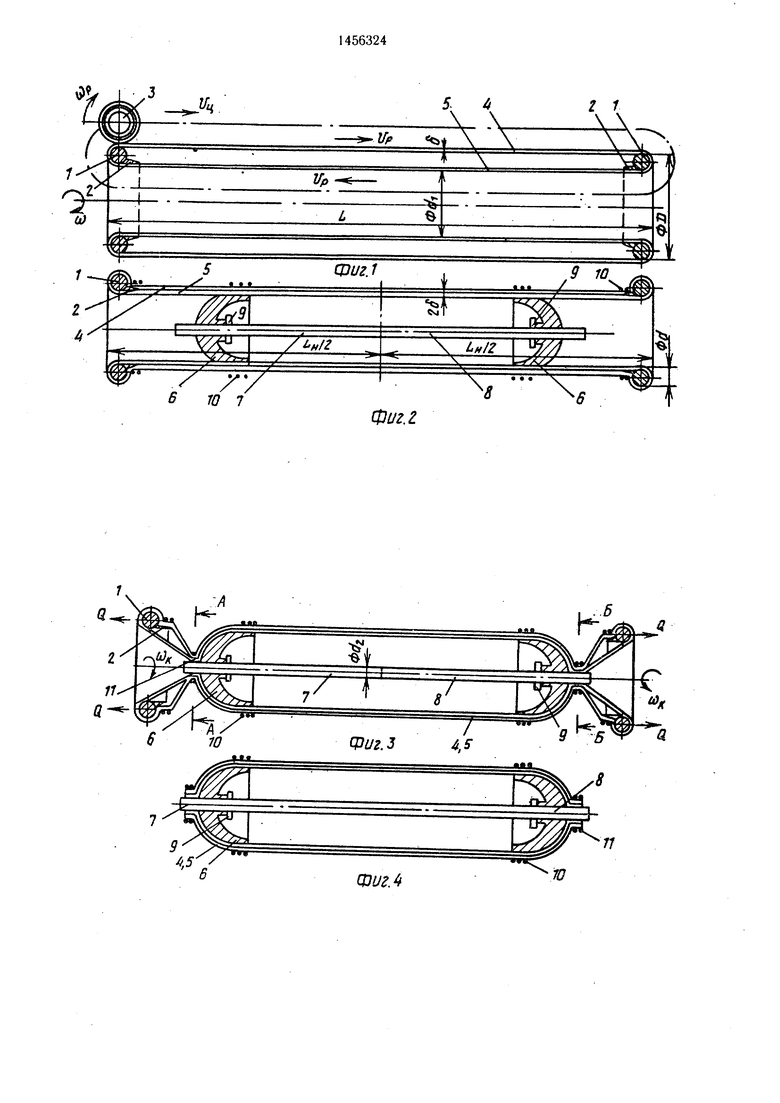

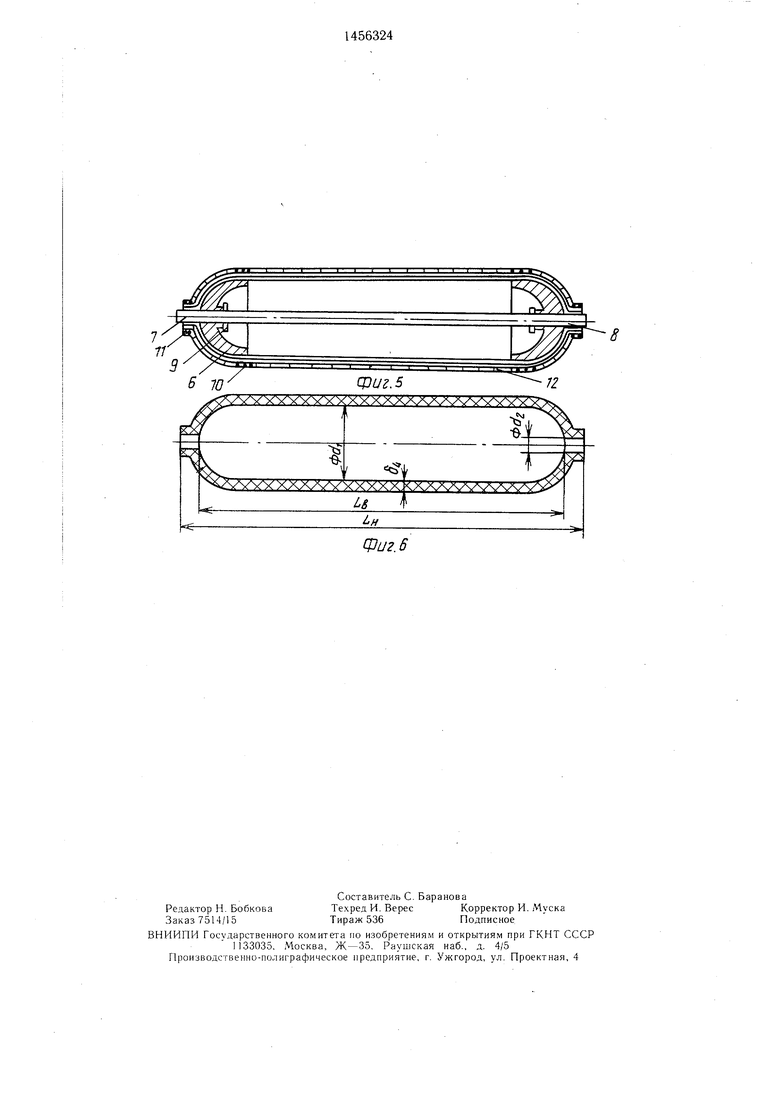

На фиг. 1 представлена схема укладки продольной арматуры; на фиг. 2 - цилиндрическая оболочка со вставленными разборными днищами и поперечной локальной подмоткой, общий вид; на фиг. 3 - изделие после поворота концевых колец и прижима продольной арматуры к.днищам; на фиг. 4 - изделие после термообработки и отрезки арматуры, перед пережим.ами по торцам разборных днищ; на фиг. 5 - изделие после извлечения разборных днищ .и намотки поf

перечной арматуры, общий вид; на фиг. 6 - изделие, общий вид в разрезе.

Способ намотки сосуда цилиндрической формы с днищами реализуют в следующей 5 последовательности. Концевые кольца I, имеющие цилиндрические выступы 2, устанавливают на расстоянии L, обеспечивающем изготовление изделия заданных размеров. Внутренний диаметр di концевых коJQ лец 1 и цилиндрических выступов 2 соответствует внутреннему диаметру изделия. Концевые кольца 1 устанавливают на станке, например, в люнетах (не указаны), нижние ролики которых имеют привод, обеспечивающий вращение концевых колец 1 с углоJ5 вой скоростью со. На станке имеется вертлюг 3 с рулоном продольной арматуры. Вертлюг 3 от привода вращается с угловой скоростью сорИ перемещается со скоростью Vu вдоль образующей изделия, совершая

4; СП

Ci

оо to

.4

орбитальное движение. Вращение концевых полняют демонтаж деталей 6-9 и их уда- колеи 1 со скоростью 0) и орбитальное ление из внутренней полости изделия, движение вертлюга 3 с рулоном обеспе-Предлагаемый способ намотки сосуда

чивают продольную укладку арматуры: цилиндрической формы с днищами позво- 4 - наружный слой, 5 - внутренний слой. 5 освободиться от разрущаемои оправ- Первый этап намотки завершают, когда про- ки, изготовление которой является трудоем КИМ процессом, а также устранить операцию разрушения оправки и ее изъятие из внутренней полости изделия.

далее внутрь цилиндра, ооразиванни.иВ предлагаемом способе применяется

внутренним слоем 5 арматуры, вставляют технологическая оснастка (концевые коль- разборные днища 6, положение которых регу- ца, разборные днища) многоразового ис- пользования, что значительно упрощает

производство. Отсутствие разрушаемых оправок в предлагаемом способе позволяет

дольная арматура 4,5 уложена по всей цилиндрической поверхности концевых колец.

Далее внутрь цилиндра, образованного

лируют составными стержнями 7 и 8 и упорами 9. После установки разборных днищ б осу ществляют локальную подмотку поперечной

арматуры 10 в районах цилиндрических is сократить производственные площади, за- выступов 2 и разборных днищ 6. Эта под- нятые под изготовление оправок и их мотка обеспечивает плотное прилегание разрушение, и улучшить условия труда

рабочих и обслуживающего персонала.

наружного слоя 4 к внутреннему слою 5 продольной арматуры и, кроме того, прижимает продольную арматуру 4, 5 к .поверх ностям разборных днищ 6.

20

Формула изобретения

Способ изготовления сосуда цилиндричес- Затём выполняют операцию закручива- кой формы, включающий последовательную ния продольной арматуры 4, 5 на участках укладку и натяжение продольной и попереч между концевыми кольцами I и разбор- ной арматуры, предварительно пропитанной , ными днищами 6. Закручивание производят 25 связующим, и тeJ)Mичecкyю обработку, в противоположных направлениях (-fwK и отличающийся тем, что, с целью снижения - сок) за счет вращения концевых колец 1. трудоемкости изготовления и повышения Процесс закрутки ведут до прилегания производительности, на два концевых кольца продольной арматуры к поверхностям раз- с цилиндрическими выступами наматывают борных днищ 6 и образования пережимов. орбитально продольную арматуру, в образо- Для плотного прилегания продольной арма- 30 вавщуюся цилиндрическую заготовку встав- туры 4 5 делают намотку поперечной ляют два разборных днища, закрепляют арматуры 1 в районе концов разборных их на составных стержнях, исходя из задан- днищ б после чего осуществляют терми- ной дл,ины сосуда, осуществляют попереч- ческую обработку. С целью обеспечения ную подмотку арматуры над цилиндричес- постоянного натяжения продольной армату- кими выступами концевых колец и разбор- ры 4 5 к концевым кольцам 1 приклады-. 35 ными днищами, поворачивают концевые вают растягивающие усилия Q, которые соз- кольца вокруг продольной оси сосуда до

обеспечения прилегания продольной арматуры к поверхностям разборных днищ и образования пережима, проводят термическую

дают, например, при помощи резьбового устройства.

По завершении термической обработки

производят отрезку продольной арматуры .„ обработку изделия, отрезают участки арма- 45 по сечениям А-А и Б-Б. Затем осущест- туры перед пережимами, наматывают поперечную арматуру, термически обрабатывают изделие и извлекают разборные днища.

вляют поперечную намотку 12 до заданной толщины стенки би и проводят завершающую термическую обработку. Далее вы20

Формула изобретения

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2175088C1 |

| Устройство для изготовления изделий переменного профиля | 1989 |

|

SU1713826A1 |

| ГАЗОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2017 |

|

RU2696655C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2369479C2 |

| Способ нанесения вакуумно-многослойной теплоизоляции | 1989 |

|

SU1702076A1 |

| Ёмкость из композиционного материала | 2016 |

|

RU2619000C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2566206C1 |

| Установка для группового изготовления сжатых железобетонных призматических элементов | 1983 |

|

SU1094742A1 |

| РАЗБОРНАЯ ОПРАВКА | 2012 |

|

RU2504471C1 |

| Оправка | 1977 |

|

SU713693A1 |

Изобретение относится к изготовлению сосудов цилиндрической формы с днищами из армированных волокнистых композиционных материалов и может найти применение в производстве летательных аппаратов, судостроении и на транспорте. Цель изобретения - снижение трудоемкости изготовления и повышение производительности. Орбитальную укладку продольной арматуры производят на два концевых кольца, имеющих цилиндрические выступы. После намотки вставляют два разборных днища внутрь заготовки и выполняют локальную намотку поперечной арматуры в районах цилиндрических выступов и днищ. Далее производят поворот левого и правого колец относительно центральной части до прилегания арматуры к поверхностям днищ, затем проводят термообработку, отрезку левой и правой частей арматуры по торцам изделия. Далее выполняют намотку поперечной арматуры, производят термообработку и извлекают разборные днища. 6 ил. S СЛ

77

ФигЛ

Л

IIII. -.rВ 10

8

фиг. 5

72

Фиг. 6

| Патент США № 3958531 кл | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| Цыплаков О | |||

| Г: Научные основные технологии композиционно-волокнистых материалов | |||

| Ч | |||

| I | |||

| Пермь, Пермское книжное изд-во, 1974, с | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

Авторы

Даты

1989-02-07—Публикация

1987-03-16—Подача