Изобретение относится к измерительной технике и может быть использовано в судостроении для измерения несоосности при центровке валов судовых энергетических установок.

Цель изобретения - повьпление точности измерения за счет исключения поворота и осевого сдвига валов..

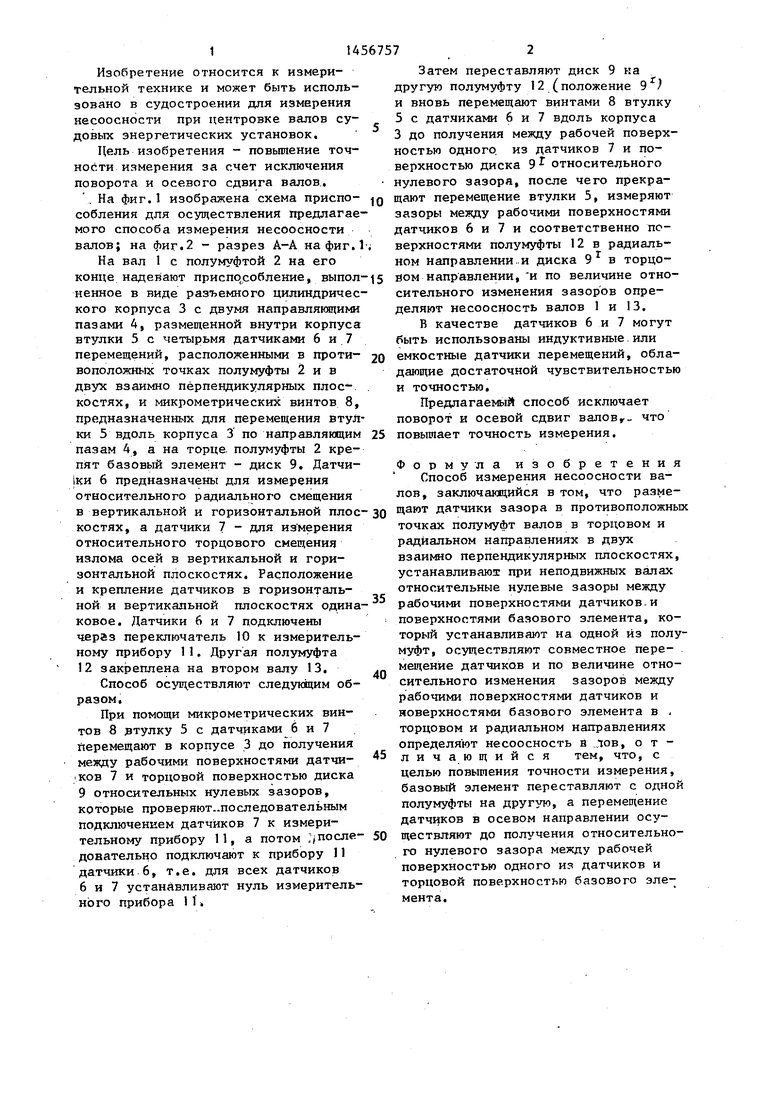

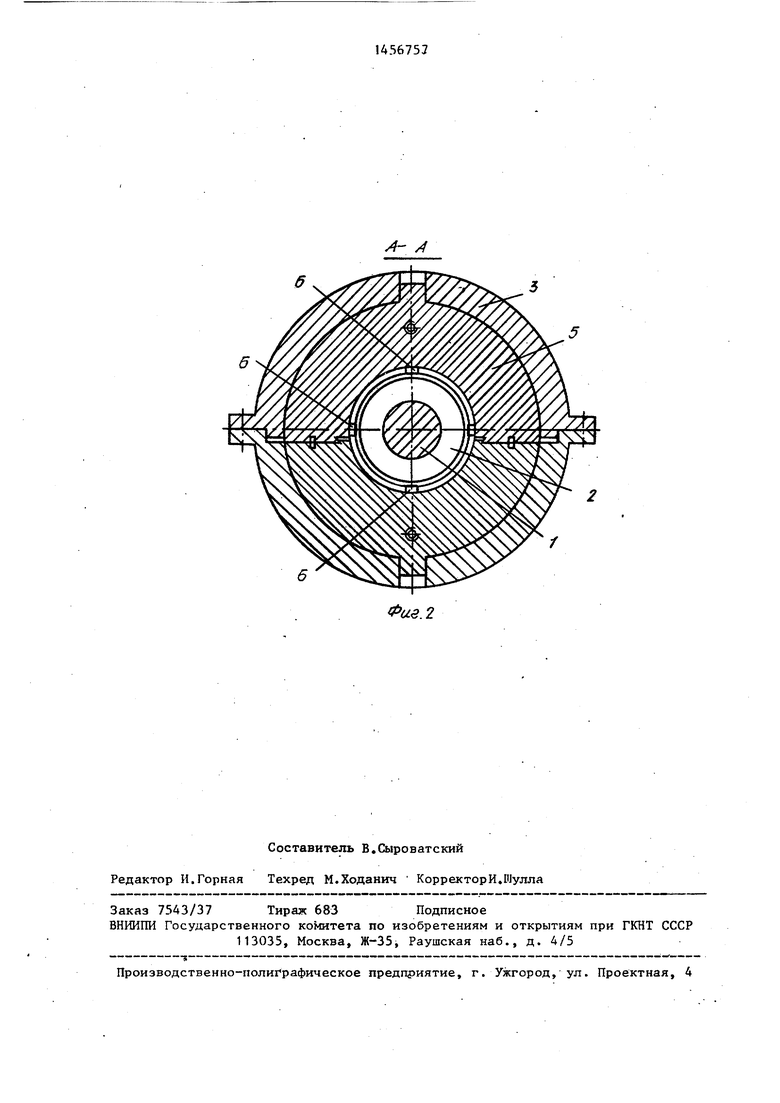

На фиг.I изображена схема приспособления для осуществления предлагаемого способа измерения несоосности валов; на фиг,2 - разрез А-А нафиг.1-;

На вал 1 с полумуфтой 2 на его

67572

Затем переставляют диск 9 на другую полумуфту 12 (положение 9 ) и вновь перемещают винтами 8 втулку 5 с дат.чиками 6 и 7 вдоль корпуса 3 до получения между рабочей поверхностью одного, из датчиков 7 и поверхностью диска 9 относительного нулевого зазора, после чего прекращают перемещение втулки 5, измеряют зазоры между рабочими поверхностями датчиков 6 и 7 и соответственно поверхностями полумуфты 12 в радиапь10

ном направлении и диска 9 в торцо

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения несоосности валов | 1989 |

|

SU1793203A1 |

| Способ измерения несоосности роторов турбоагрегатов | 1980 |

|

SU998855A1 |

| СПОСОБ КОНТРОЛЯ СООСНОСТИ ВАЛОВ МАШИН | 2003 |

|

RU2242708C1 |

| Прецизионная регулируемая опора | 1991 |

|

SU1799906A1 |

| Предохранительная фрикционная муфта | 1989 |

|

SU1762018A1 |

| СПОСОБ ИЗМЕРЕНИЯ НЕСООСНОСТИ ВАЛОВ | 2010 |

|

RU2431113C1 |

| Дисковый ротационный вискозиметр | 1988 |

|

SU1562771A1 |

| Упругопредохранительная муфта | 1986 |

|

SU1310536A1 |

| Устройство для центрирования изделия при зажиме | 1981 |

|

SU1000158A1 |

| Способ центровки турбоагрегата | 1989 |

|

SU1663390A1 |

Изобретение относится к измерительной технике. Целью изобретения является повышение точности измерения. На вал 1 с полумуфтой 2 надевают приспособление, состоящее из корпуса 3, втулки 5 с четырьмя датчиками 6 и 7 перемещений, одинаково расположенными в противоположных полумуфты 2 в двух взаимно перпендикулярных плоскостях, и винтов 8, a на торце пoлvмycbты 2 крепят базовый диск 9. Датчики б и 7 под- к:тченн через переключатель 10 к из-мерительному приборз - 1 1. Вторая полумуфта 12 .закреплена нл валу 13, Винтами 8 перемещают втулку 5 с датчиками 6 и 7 до получения ме)сду рабочими поверхностями датчиков 6 и 7 и соответственно поверхностями полумуфты -2 и диска 9 относительных нулевых зазоров, которые проверяют последовательным подключением датчиков 6 и 7 к измерительному прибору П. Затем переставляют диск 9 на торец другой полумуЛты 12, перемещают втулку 5 с датчиками 6 и 7 до получения между одним из датчиков 7 и диском 9 относительного нулевого зазора, измеряют зазоры между всеми датчиками 6 и 7 и поверхностями полумуфты 12 и диска 9 по величине относительного изменения зазоров определяют несоосность валов I и 13. 2 ил. U5 fiia. 1

конце надевают приспо собление, выпол- з йом направлении, и по величине отноненное в виде разъемного цилиндрического корпуса 3 с двумя направлягадими пазами 4, размещенной внутри корпуса втулки 5 с четырьмя датчиками 6 и 7 перемещений, расположенными в проти- 20 воположных точках полумуфты 2 и в двух взаимно перпендикулярных плос- . костях, и микрометрических винтов 8, предназначенных для перемещения втулки 5 вдоль корпуса 3 по направляющим 25 пазам 4, а на торце полумуфты 2 крепят базовый элемент - диск 9, Датчи- 1ки 6 предназначены для измерения относительного радиального смещения

сительного изменения зазоров определяют несоосность валов 1 и 13.

В качестве датчиков 6 и 7 могут быть использованы индуктивные.или емкостные датчики перемещений, обладающие достаточной чувствительностью и точностью.

Предлагаемый способ исключает поворот и осевой сдвиг валов,-- что повышает точность измерения.

Формула изобретения

Способ измерения несоосности валов, заключакщийся в том, что размев вертикальной и горизонтальной плос-ЗО датчики зазора в противоположных

точках полумуфт валов в торцовом и радиальном направлениях в двух взаимно перпендикулярных плоскостях, устанавливают при неподвижных валах относительные нулевые зазоры между рабочими поверхностями датчиков.и поверхностями базового элемента, который устанавливают на одной из полумуфт, осуществляют совместное перемещение датчиков и по величине относительного изменения зазоров между рабочими поверхностями датчиков и иоверхностями базового элемента в . торцовом и радиальном направлениях

костях, а датчики 7 - для из мерения относительного торцового смещения излома осей в вертикальной и горизонтальной плоскостях. Расположение и крепление датчиков в горизонтальной и вертикальной плоскостях одинаковое. Датчики 6 и 7 подключены черйз переключатель 10 к измерительному прибору 11. Другая полумуфта 12 закреплена на втором валу 13,

Способ осущ ествляют следующим образом.

При помощи микрометрических винтов 8 втулку 5 с датчиками 6 и 7 перемещают в корпусе 3 до получения между рабочими поверхностями датчи- iKOB 7 и торцовой поверхностью диска 9 относительных нулевых зазоров, которые проверяют-.последовательным подключением датчиков 7 к измерительному прибору 11, а потом :;после довательно подключают к прибору 11 датчики 6, т,е, для всех датчиков 6 и 7 устанавливают нуль измерительного прибора 11

сительного изменения зазоров определяют несоосность валов 1 и 13.

В качестве датчиков 6 и 7 могут быть использованы индуктивные.или емкостные датчики перемещений, обладающие достаточной чувствительностью и точностью.

Предлагаемый способ исключает поворот и осевой сдвиг валов,-- что повышает точность измерения.

Формула изобретения

Способ измерения несоосности валов, заключакщийся в том, что разме5

0

5

0

точках полумуфт валов в торцовом и радиальном направлениях в двух взаимно перпендикулярных плоскостях, устанавливают при неподвижных валах относительные нулевые зазоры между рабочими поверхностями датчиков.и поверхностями базового элемента, который устанавливают на одной из полумуфт, осуществляют совместное перемещение датчиков и по величине относительного изменения зазоров между рабочими поверхностями датчиков и иоверхностями базового элемента в . торцовом и радиальном направлениях

определяют несоосность в лов, отличающийся тем, что, с целью повышения точности измерения, базовый элемент переставляют с одной полумуфты на , а перемещение датчиков в осевом направлении осуществляют до получения относительного нулевого зазора между рабочей поверхностью одного из датчиков и торцовой поверхностью базового элемента.

А- /

Фае.2

Авторы

Даты

1989-02-07—Публикация

1987-06-24—Подача