Изобрете1ше относится к области подачи радиодеталей, в частности к устройствам для подачи плоских изделий, преимущественно печатных плат, на транспортер.

Цель изобретения - повьшение производительности в работе за счет сокращения интервалов между печатными платами.

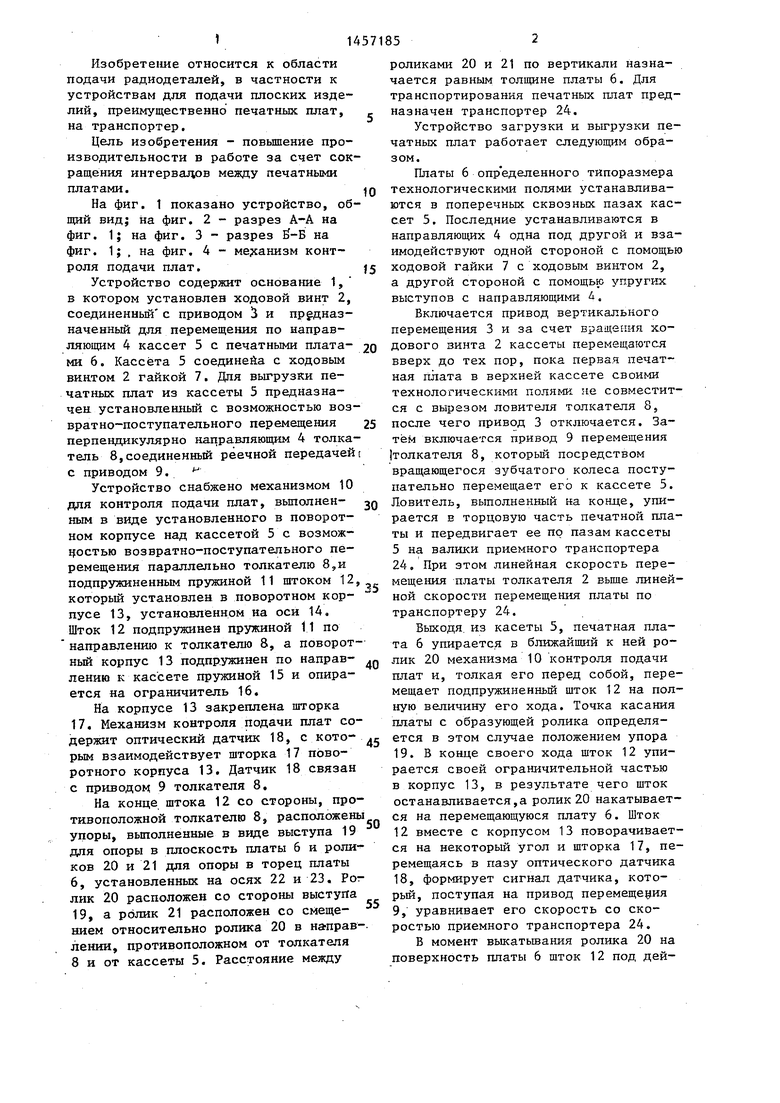

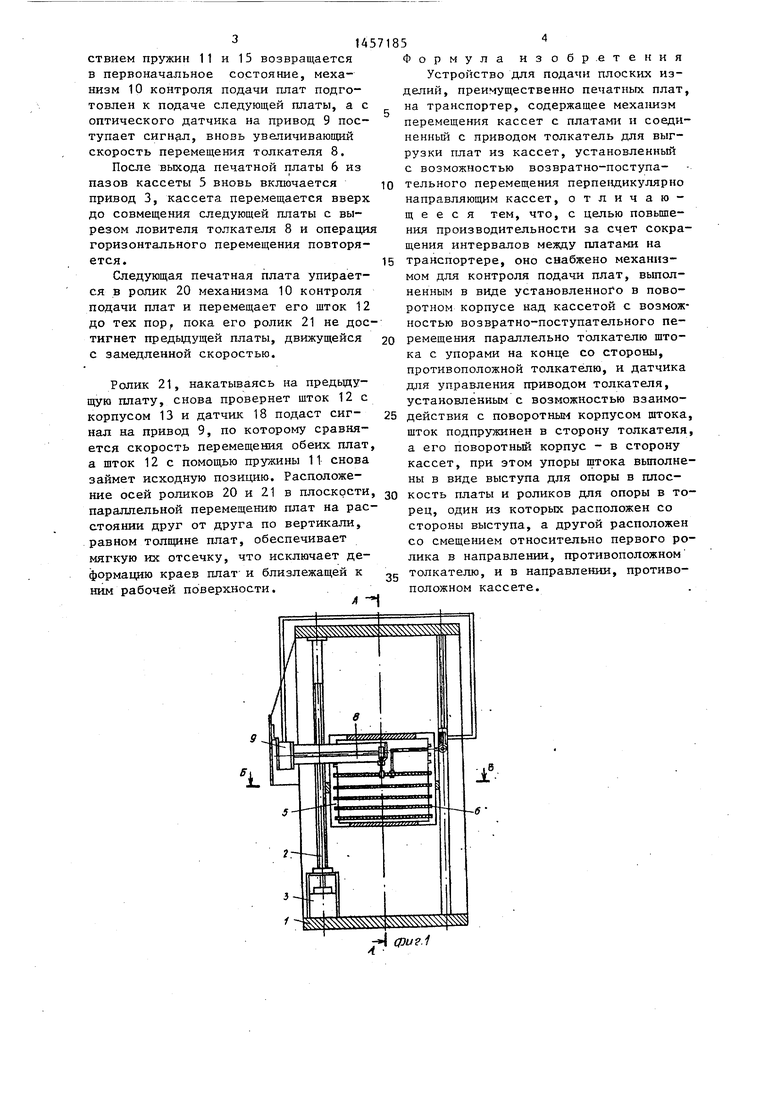

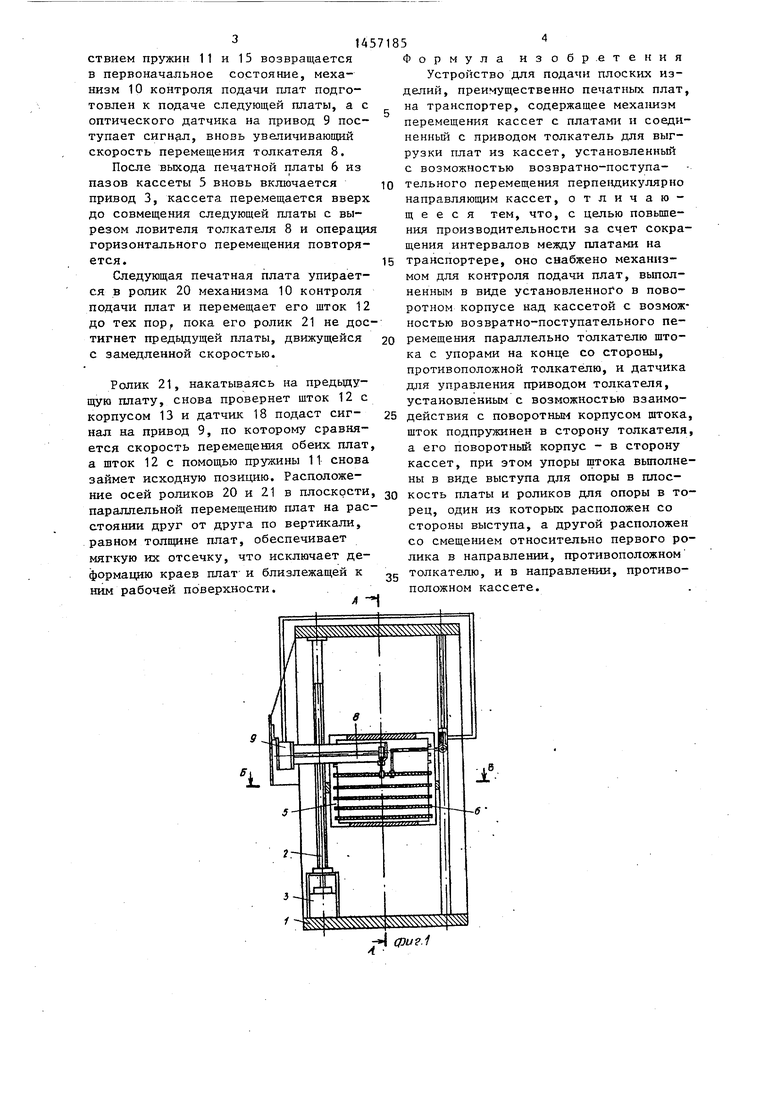

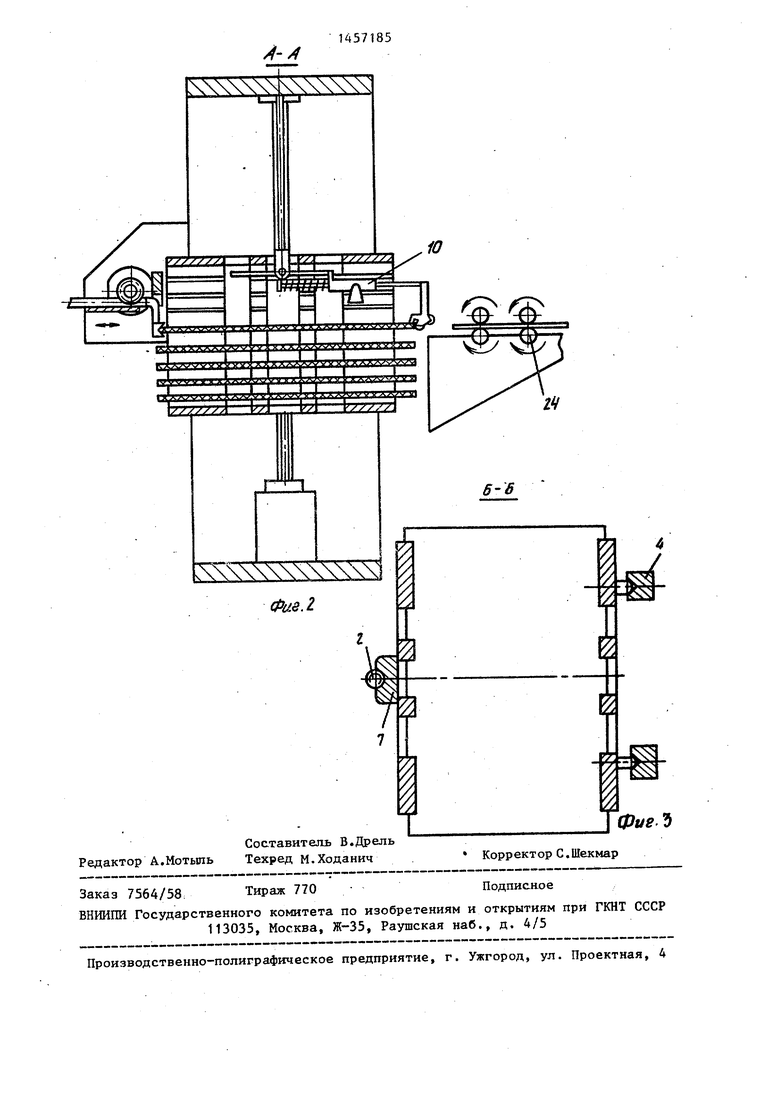

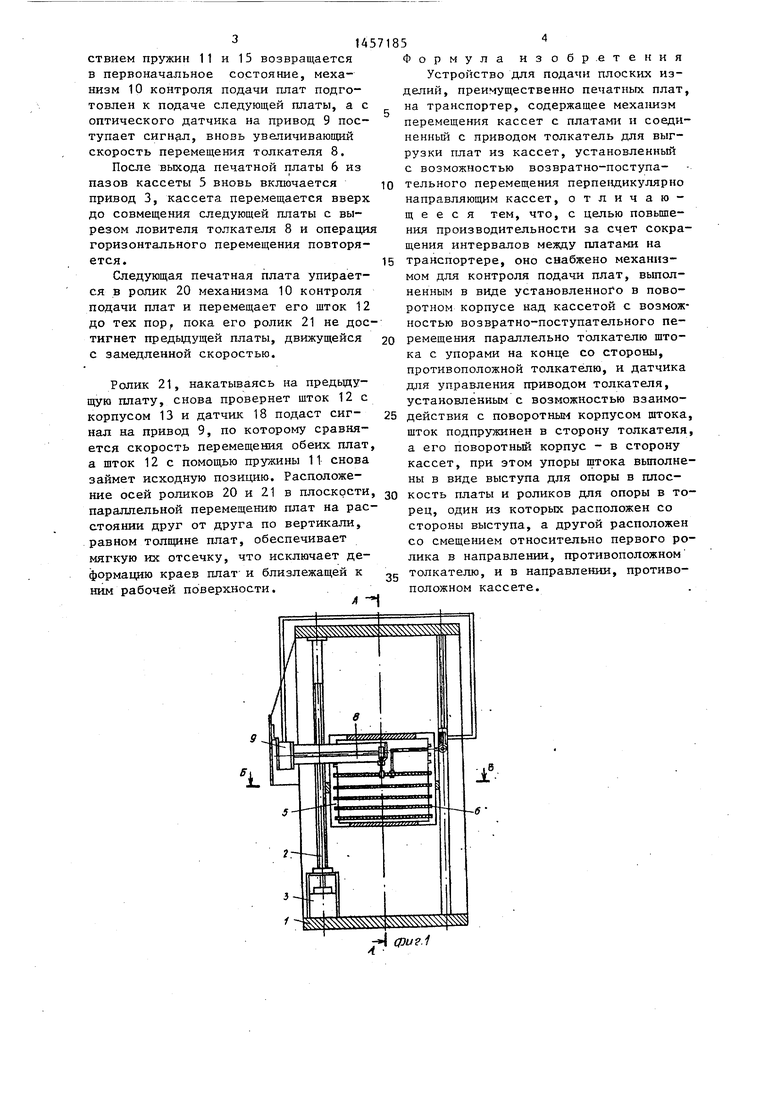

На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез б-Б на фиг. 1; , на фиг. 4 - ме санизм контроля подачи плат.

Устройство содержит основание 1, в котором установлен ходовой винт 2, соединенный с приводом 5 и пр дназ- наченный для перемещения по направляющим 4 кассет 5 с печатными плата- ми 6. Кассета 5 соединейа с ходовьш виатом 2 гайкой 7. Дпя выгрузки печатных плат из кассеты 5 предназначен установленный с возможностью возвратно-поступательного перемещения перпендикулярно налравляющим 4 толкатель 8,соединенный реечной передачей с приводом 9.

Устройство снабжено механизмом 10 для контроля подачи плат, вьшолнен- ным в виде установленного в поворотном корпусе над кассетой 5с возмож- цостью возвратно-поступательного перемещения параллельно толкателю 8,и подпружиненным пружиной 11 штоком 12 который установлен в поворотном корпусе 13, установленном на оси 14, Шток 12 подпружинен пружиной 11 по направлению к толкателю В, а поворотный корпус 13 подпружинен по направ- лению к кассете пружиной 15 и опирается на ограничитель 16.

На корпусе 13 закреплена шторка 17. Механизм контроля подачи плат содержит оптический датчик 18, с кото- рым взаимодействует шторка 17 поворотного корпуса 13. Датчик 18 связан с приводом 9 толкателя 8.

На конце штока 12 со стороны, противоположной толкателю 8, расположены упоры, выполненные в виде выступа 19 для опоры в плоскость платы 6 и роли ков 20 и 21 для опоры в торец платы 6, установленных на осях 22 и 23. Ро лик 20 расположен со стороны выступа 19, а ролик 21 расположен со смеще нием относительно ролика 20 в направлении, противоположном от толкателя 8 и от кассеты 5. Расстояние между

.

5

0 5

Q

5

5

роликами 20 и 21 по вертикали назначается равным толщине платы 6. Для транспортирования печатных плат предназначен транспортер 24.

Устройство загрузки и выгрузки печатных плат работает следующим образом.

Платы 6 определенного типоразмера технологическими полями устанавливаются в поперечных сквозных пазах кассет 5. Последние устанавливаются в направляющих 4 одна под другой и взаимодействуют одной стороной с помощью ходовой гайки 7 с ходовьм винтом 2, а другой стороной с помощью упругих выступов с направляющими и.

Включается привод вертикального перемещения 3 и за счет вращения ходового винта 2 кассеты перемещаются вверх до тех пор, пока первая печатная плата в верхней кассете своими технолох ическими полями не совместится с вырезом ловителя толкателя 8, после чего привод 3 отключается. Затем включается привод 9 перемещения 1толкателя 8, который посредством вращающегося зубчатого колеса поступательно перемещает его к кассете 5. Ловитель, выполненный на конце, упирается в торцовую часть печатной платы и передвигает ее по пазам кассеты 5 на валики приемного транспортера 24. При этом линейная скорость перемещения платы толкателя 2 выше линейной скорости перемещения платы по транспортеру 24.

Выходя, из касеты 5, печатная плата 6 упирается в ближайший к ней ролик 20 механизма 10 контроля подачи плат и, толкая его перед собой, перемещает подпружиненный шток 12 на полную величину его хода. Точка касания платы с образующей ролика определяется в этом случае положением упора 19. В конце своего хода шток 12 упирается своей ограничительной частью в корпус 13, в результате чего шток останавливается,а ролик 20 накатывается на перемещающуюся плату 6. Шток 12 вместе с корпусом 13 поворачивается на некоторый угол и шторка 17, перемещаясь в пазу оптического датчика 18, формирует сигнал датчика, который, поступая на привод перемещения 9, уравнивает его скорость со скоростью приемного транспортера 24.

В момент выкатьюания ролика 20 на поверхность платы 6 шток 12 под дейи 15 возвращается состояние, мехаствием пружин 11 в первоначальное низм 10 контроля подачи плат подготовлен к подаче следующей платы, ас оптического датчика на привод 9 поступает сигнал, вновь увеличивающий скорость перемещения толкателя 8.

После выхода печатной платы 6 из пазов кассеты 5 вновь включается привод 3, кассета перемещается вверх до совмещения следующей платы с вырезом ловителя толкателя 8 и операци горизонтального перемещения повторяется.

Следующая печатная плата упирается в ролик 20 механизма 10 контроля подачи плат и перемещает его шток 12 до тех пор, пока его ролик 21 не достигнет предьщущей платы, движущейся с замедленной скоростью.

Ролик 21, накатываясь на предьщу- щую штату, снова провернет щток 12 с корпусом 13 и датчик 18 подаст сиг- нал на привод 9, по которому сравняется скорость перемещения обеих плат а шток 12 с помощью пружины 11 снова займет исходную позицию. Расположение осей роликов 20 и 21 в плоскости параллельной перемещению плат на расстоянии друг от друга по вертикали, равном толщине плат, обеспечивает мягкую их отсечку, что исключает деформацию краев плат и близлежащей к ним рабочей поверхности.

Формула изобр.е тения Устройство для подачи плоских изделий, преимущественно печатных плат, на транспортер, содержащее меха1шзм перемещения кассет с платами и соединенный с приводом толкатель для выгрузки плат из кассет, установленный с возможностью возвратно-поступательного перемещения перпендикулярно направляющим кассет, отличающееся тем, что, с целью повьше- ния производительности за счет сокращения интервалов между платами на транспортере, оно снабжено механизмом для контроля подачи плат, выполненным в виде установленного в поворотном корпусе над кассетой с возможностью возвратно-поступательного перемещения параллельно толкателю штока с упорами на конце со стороны, противоположной толкателю, и датчика для управления приводом толкателя, установленным с возможностью взаимодействия с поворотным корпусом штока шток подпружинен в сторону толкателя а его поворотный корпус - в сторону кассет, при этом упоры штока вьшолне ны в виде выступа для опоры в плоскость платы и роликов для опоры в торец, один из которых расположен со стороны выступа, а другой расположен со смещением относительно первого ролика в направлении, противоположном толкателю, и в направлении, противоположном кассете.

-И фи.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Устройство для экспонирования заготовок печатных плат | 1985 |

|

SU1305898A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Устройство для установки контактных штырей на печатную плату | 1986 |

|

SU1450156A1 |

| Устройство для зачистки печатных плат | 1984 |

|

SU1275796A1 |

| Устройство для выгрузки радиодеталей из групповых кассет с канавками | 1990 |

|

SU1781857A1 |

| Контактное устройство для подключения печатных плат | 1981 |

|

SU984079A1 |

| Устройство для хранения и выдачи предметов | 2015 |

|

RU2614198C1 |

| Устройство для лужения выводов радиоэлементов | 1990 |

|

SU1787717A1 |

| УСТРОЙСТВО ДЛЯ ПРИЁМА, ХРАНЕНИЯ И ВЫДАЧИ ПРЕДМЕТОВ | 2022 |

|

RU2783490C1 |

Изобретение может быть использовано для подачи плоских изделий, преимущественно печатных плат (ПП), на транспортер. Устройство содержит механизм для контроля подачи ПП в виде подпружиненного по направлению к толкателю пружиной 11 штока 12, установленного в поворотном корпусе (ПК) 13, размещенном на оси 14, подпружиненном 4 Г7 I I 1 по направлению к кассете пружиной 15 и опирающимся на . ограничитель 16. На ПК 13 закреплена шторка 17, которая взаимодействует с оптическим датчиком 18, связанным с приводом толкателя, совершающего возвратао-посту- пательные движения и выгружающего ПП и кассеты. На конце штока 12 со стороны, противоположной толкателю, расположены упоры в виде выступов 19 для опоры в плоскость ПП 6 и роликов (Р) 20 и 21 для опоры в торец ПП 6. Р 21 смещен относительно Р 20 в направлении, противоположном толкателю и кассете. Расстояние между Р 20 и 21 по вертикали равно толщине ПП 6. Устройство имеет также механизм перемещения кассет с ПП. Устройство имеет повьш1енную производительность за сче у сокращения интервалов между ПП на транспортере. 4 ил. i (Л 4 сл 00 сл Шиг.

J фые Ъ

| Патент США № 4373846, кл | |||

| Мяльная машина для лубовых растений | 1923 |

|

SU414A1 |

Авторы

Даты

1989-02-07—Публикация

1986-12-30—Подача