Г;ружи11еин)Ге со.бачкн, подающие подшипники в рабочую зону. Кроме того, передаточный .механиз.м, соед1шяюии1Й штангу транспортера с механизмом для выдачи крышек, может быть выполнен в внде шарнирно закрепленного на станине двуплечего рычага, входящего своими концами в вильчатые упоры, жестко закрепленные один - на штанге транспортера, другой - на шибере механизма выдачи крышек.

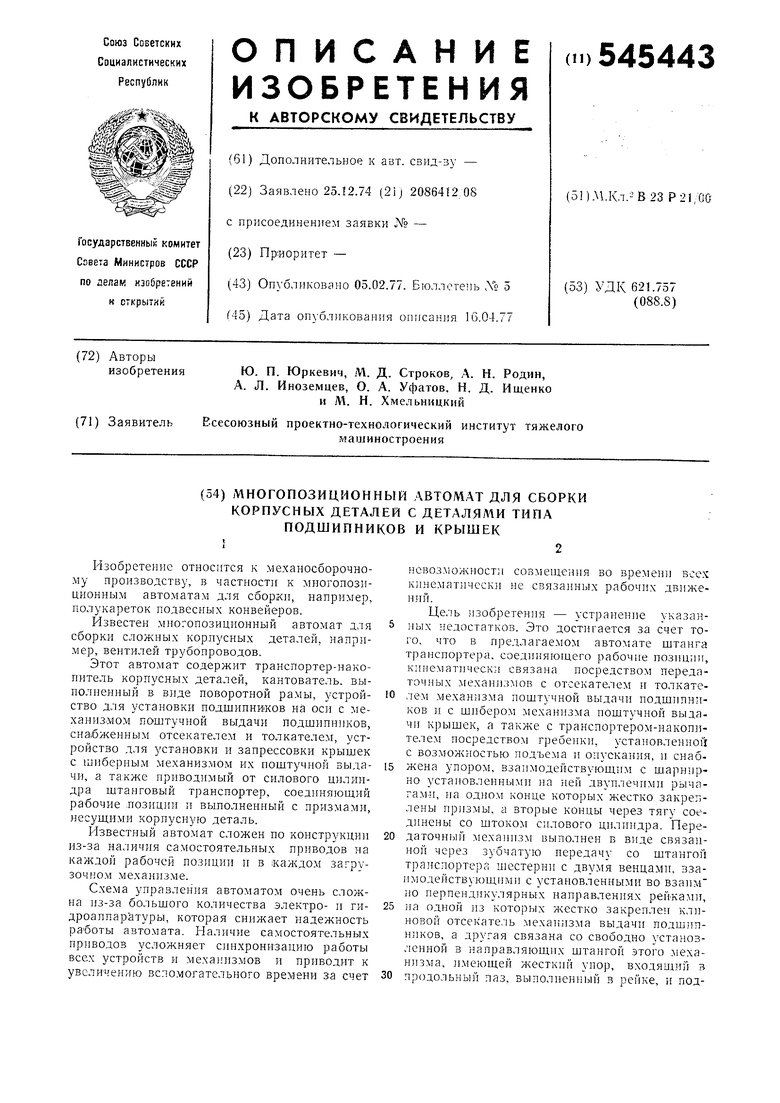

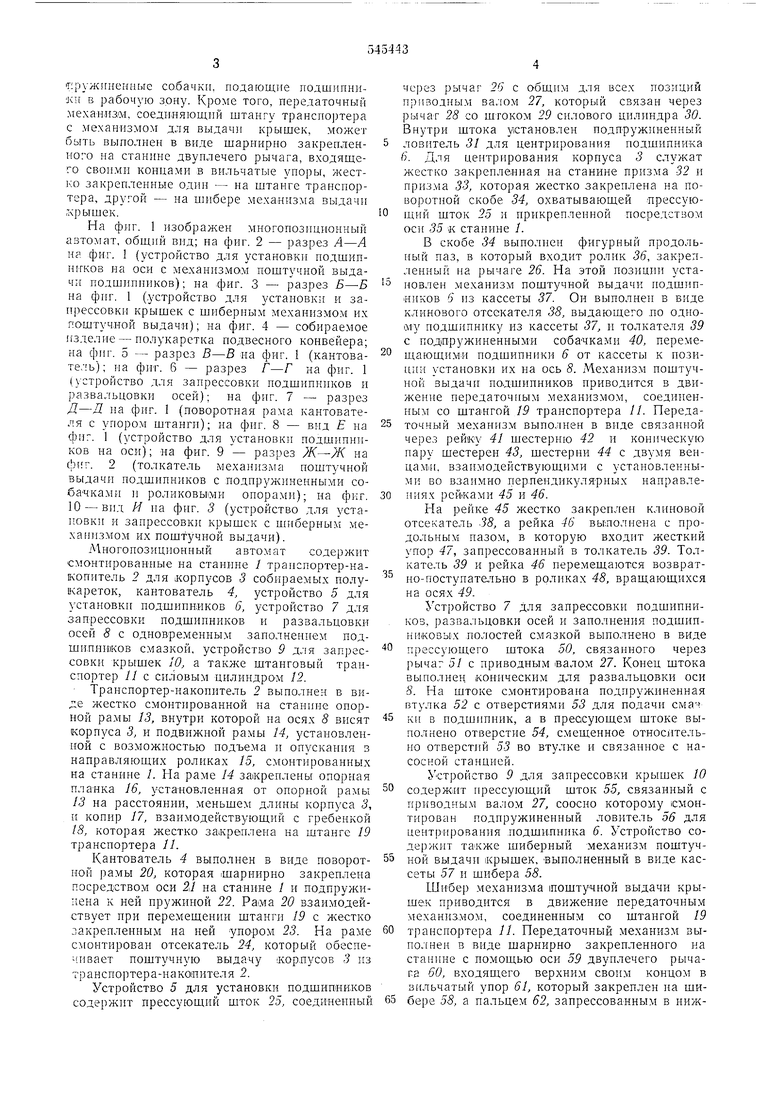

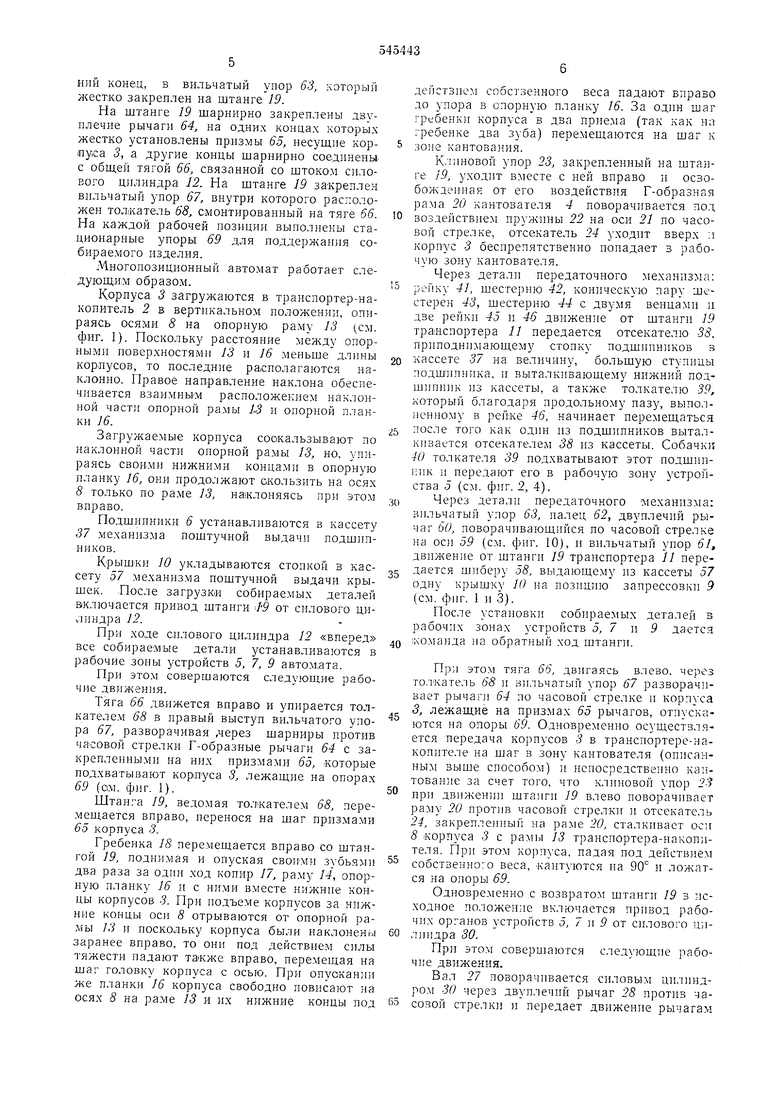

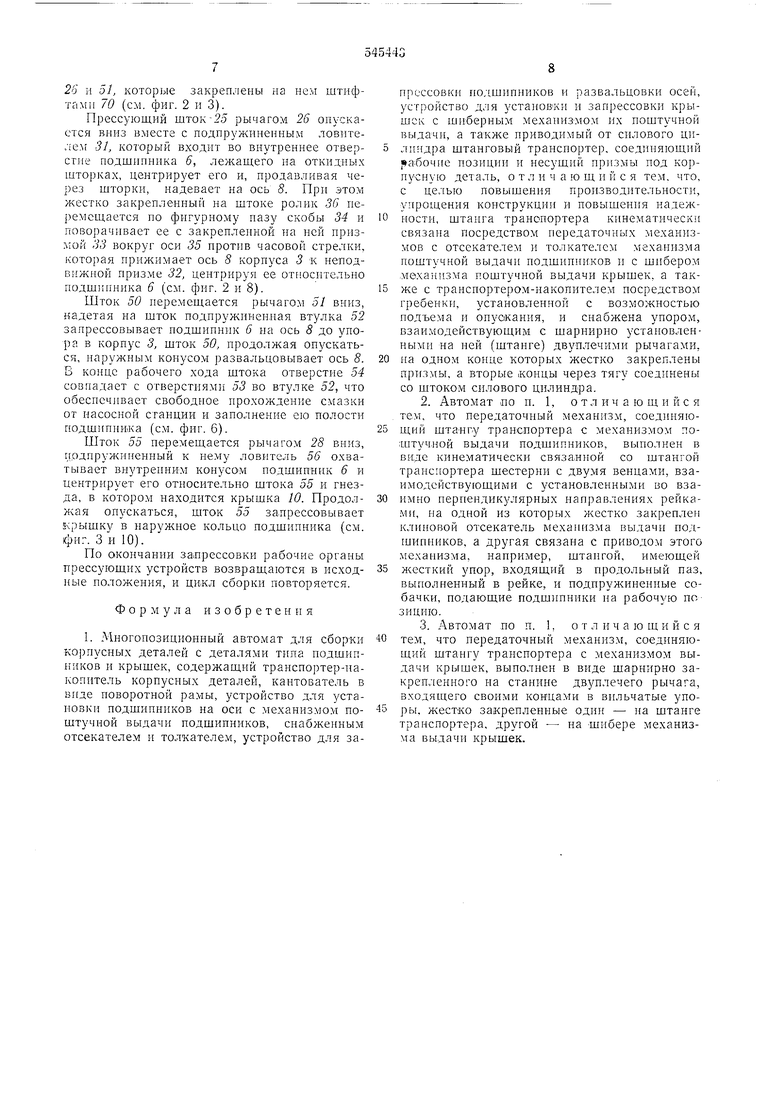

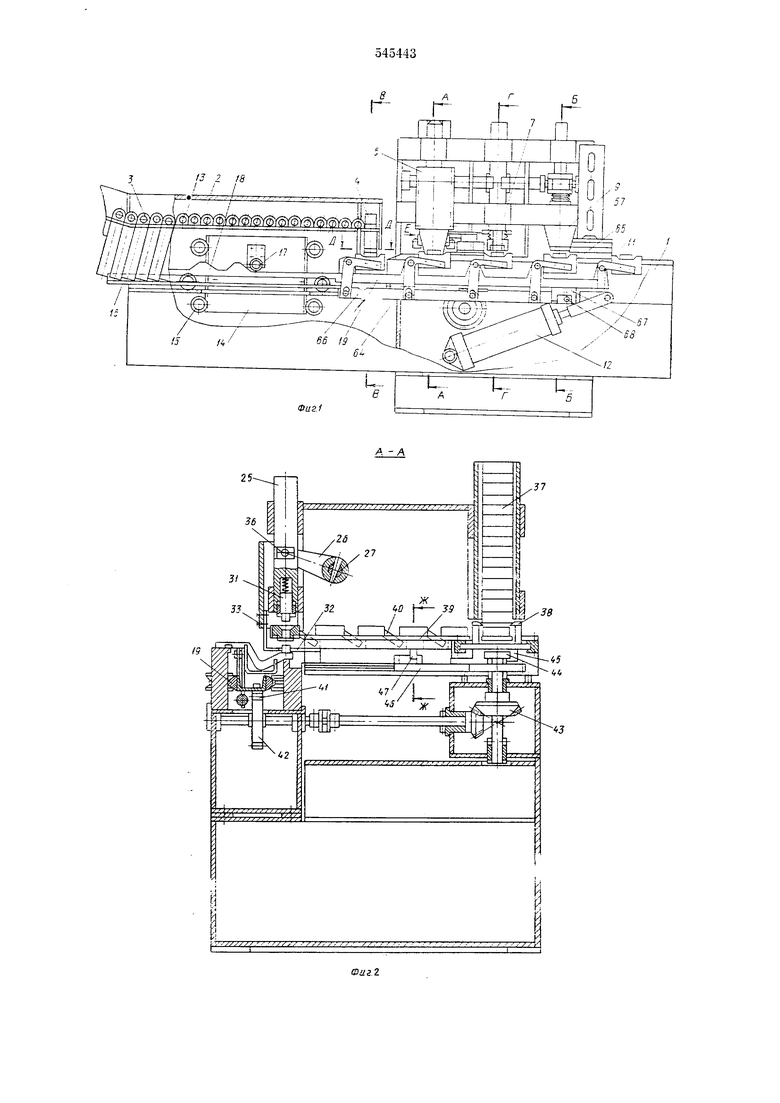

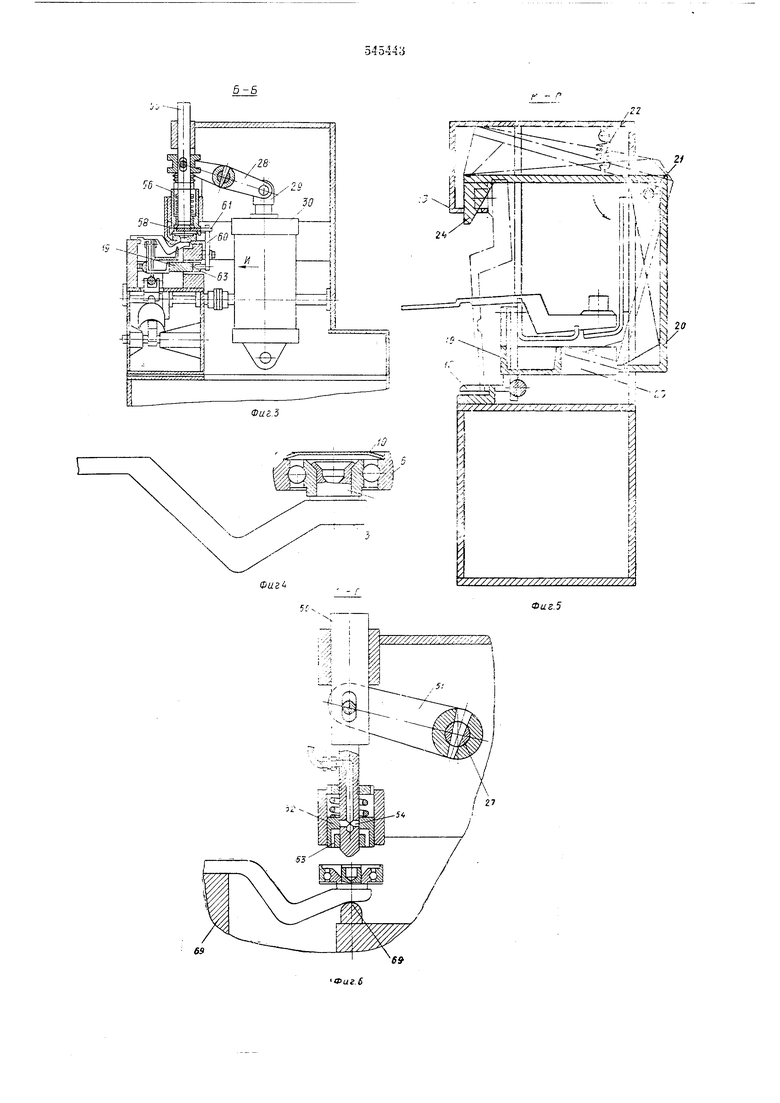

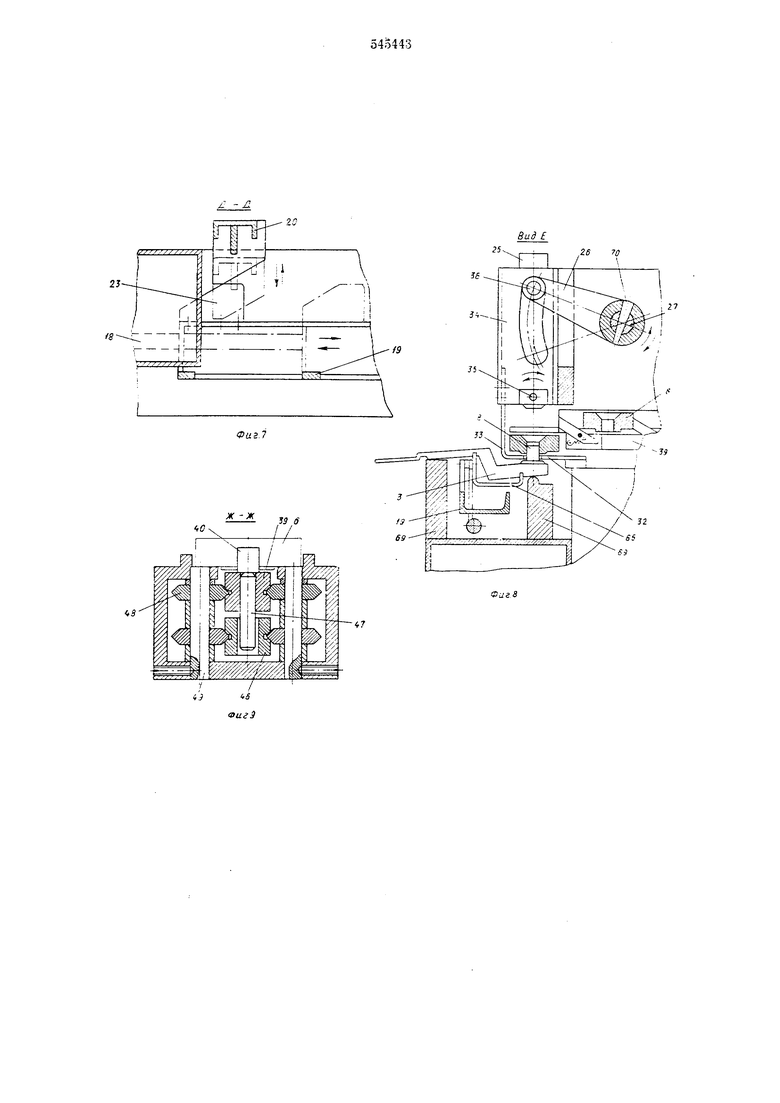

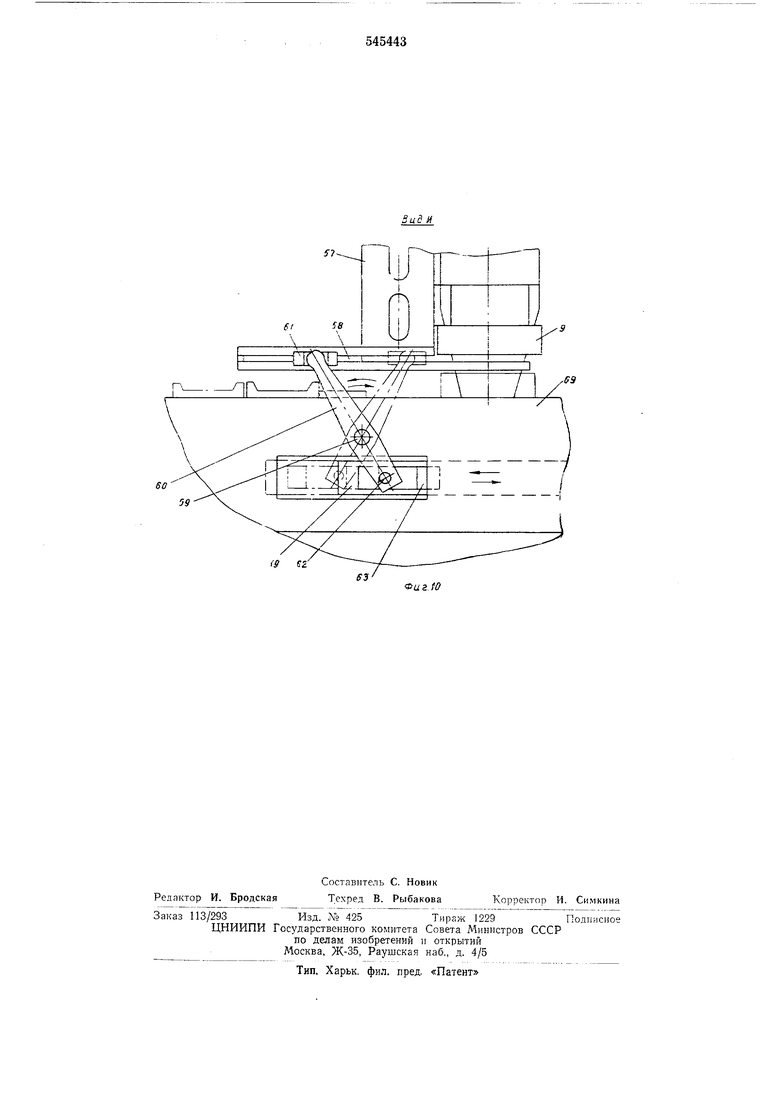

На фиг. 1 изображен многопозицпонный автомат, обший вид; на фиг. 2 - разрез А-А на фиг. 1 (устройство для установки подшипИ1ГКОВ на оси с механизмом поштучной выдачи подшипников); на фиг. 3 - разрез Б-Б на фнг. 1 (устройство для установки и запрессовки крышек с шиберным механизмом их поштучной выдачи); на фиг. 4 - собираемое изделие -полукарстка подвесного конвейера; на фиг. 5 - разрез В-В на фиг. 1 (кантователь); иа фиг. 6 - разрез Г-Г на фиг. 1 (устройство для запрессовки подшипников и развальцовки осей); на фиг. 7 - разрез Д-Д на фиг. 1 (поворотная рама кантователя с упором штанги); на фиг. 8 - вид Е на фиг. 1 (устройство для установки подшииппков на оси); на фиг. 9 - разрез Ж-Ж на фиг. 2 (толкатель механизма поштучной выдачи подшипников с подпружиненными собачками и роликовыми оиорами); на фиг. 10 -вид Я иа фиг. 5 (устройство для установки и заирессовки крышек с шиберным механизмом их поштучной выдачи).

Многопозициопный автомат содержит смоптированпые на станине / трапспортер-накопитель 2 для корпусов 3 собираемых иолукареток, кантователь 4, устройство 5 для установки иодшииников 6, устройство 7 для запрессовки подшипников и развальцовки осей 8 с одновременным заполнением подщилников смазкой, устройство 9 для запрессовки крышек 10, а также штанговый транспортер // с силовым цилиндрОМ 12.

Транспортер-накопитель 2 выполнен в виде жестко смонтированной на станине опорной рамы 13, внутри которой на осях 8 висят корпуса 3, и подвижной рамы 14, устаиовлеипой с возможностью подъема п опускания з направляюших роликах 15, смонтированных на станине /. На раме 14 задсреплены опорная планка 16, установленная от опорной рамы 13 на расстоянии, меньшем длины корпуса 5, и копир 17, взаимодействующий с гребенкой 18, которая жестко за креплена на штанге 19 транспортера 11.

Кантователь 4 выполнен в виде поворотной рамы 20, которая шарнирно закреплена посредством оси 2il на станине / и подпружимена к ней пружиной 22. Ра-ма 20 взаимодействует при перемещении штанги 19 с жестко закрепленным иа ней упором 23. На раме сл онтирован отсекатель 24, который обеспе-;ивает поштучную выдачу аторлусов 3 из транспортера-накопителя 2.

Устройство 5 для установки ПОДШИПНЕКОВ содержит прессующий шток 25, соединеииый

через рычаг 26 с общим для всех позиций прпзодным валом 27, который связан через рычаг 28 со штоком 29 силового цилиндра 30. Внутри штока установлен подпружиненный ловитель 31 для центрирования подшипника 6. Для центрирования корпуса 3 служат жестко закреплеиная на станине призма 32 и призма 33, которая жестко закреплена на поворотной скобе 34, охватывающей прессующий шток 25 и ирикреплеиной посредством осп 35 к станине /.

В скобе 34 выполнен фигурный продольный паз, в который входит ролик 36, закрепленный на рычаге 26. На этой позиции уста5 иовлеп механизм поштучной выдачи подшипников 6 из кассеты 57. Ои выполнеи в виде клинового отсекателя 38, выдающего ло одному подщипнику из кассеты 37, и толкателя 39 с подцружиненными собачками 40, переме щающимп иодшипники 6 от кассеты к позиции установки их иа ось 8. Механизм поштучной выдачи подшииников ириводится в движение передаточным механизмом, соединенным со 19 транспортера 11. Переда5 точный механизм выполнен в внде связанной через рейку 41 шестерню 42 и коническую пару шестерен 43, шестерни 44 с двумя венцам1И, взаимодействуюш.ими с устаиовленпыми во взаимно перпендикулярных направле0 ПИЯХ реЙ1ками 45 и 46.

На рейке 45 жестко закреплен клиновой отсекатель -38, а рейка тб выполнена с продольным пазом, в которую входит жесткий упор 47, запрессованный в толкатель 39. Толкатель 39 и рейка 4€ перемешаются возвратно-поступательно в роликах 48, вращающихся на осях 49.

Устройство 7 для запрессовки подшипников, развальцовки осей и заполиения подшипниковых полостей смазкой выполнено в виде О прессующего што.ка 50, связанного через рычаг 51 с приводным 1валом 27. Коиец штока вылолнен коническим для развальцовки оси 8. На штоке смонтирована подпружиненная втулка 52 с отверстиями 53 для подачи смач 5 ки в подшиппик, а в преасуюшем штоке выполнено отверстие 54, смещенное относительно отверстий 53 во втулке и связанное с насосной станцией.

Устройство 9 для запрессовки крышек 10 0 содержит прессующий щток 55, связанный с приводны.м валом 27, еоосно которому смонтирован подпружиненный ловитель 56 для центрирования подшипника 6. Устройство содержит шиберный механизм пощтуч55 ной выдачи крышек, выполненный в виде кассеты 57 и шИбера 58.

Шнбер механизма поштучной выдачи крышек приводится в движение передаточным механизмом, соединенным со щтаигой 19 0 транспортера 11. Передаточный механизм выполнен в виде щарнирно закрепленного на станине с помощью оси 59 двуплечего рычага 60, входящего верхним своим концом в зпльчатЕзГЙ упор 61, который закреплен па щи65 бере 58, а пальцем 62, запрессованным в нижНИИ конец, в вильчатый упор 63, хоторый жестко закреплен на штанге 19.

На штанге 19 шарнирно закреплены двуплечие рычаги 64, на одних концах которых жестко установлены призмы 65, несущие корпуса 3, а другие концы шарнирно соединены, с общей тягой 66, связанной со штоком силового цилиндра 12. На штанге 19 закреплен вильчатый упор 67, внутри которого расположен тол.Катель 68, смонтированный на тяге 66. На каждой рабочей позиции выполнены стационарные уноры 69 для поддержания собираемого изделия.

Многопозиционный автомат работает следуюЩ:И:м образом.

Корпуса 3 загружаются в транспортер-накопитель 2 в вертикальном положении, опираясь осями 8 на опорную раму 13 (см. фиг. 1). Поскольку расстояние между опорными поверхностями 13 и 16 меньше длины корпусов, то последние располагаются наклонно. Правое направление наклона обеспечивается взаимнькм расположением наклонной части опорной рамы 13 и опорной планки 16.

Загружаемые корпуса соскальзывают по наклонной части онорной рамы 13, но, упираясь своими нижними концами в опорную планку 16, онн продолжают скользить на осях 8 только по ра.ме 13, наклоняясь при этом вправо.

Подшипники 6 устанавливаются в кассету 37 механизма поштучной выдачи подшипников.

Крышки 10 укладываются стопкой в кассету 57 механизма поштучной выдачи крышек. После загрузки собираемых деталей включается привод штанги 75 от силового цилиндра 12.

При ходе силового цилиндра 12 «вперед все собирае.мые детали устанавливаются в рабочие зоны устройств 5, 7, 9 автом.ата.

При этом совершаются следуюш,ие рабочие движения.

Тяга 66 движется вправо и упирается толкателем 68 в правый выступ вильчатого упора 67, разворачивая ,через шарниры против часовой стрелки Г-образные рычаги 64 с закрепленными на них призмами 65, которые подхватывают корпуса 3, лежащие на опорах 69 (ом. ф)1г. 1).

Штанга 19, ведомая толкателем 68, перемещается вправо, перенося на шаг призмами 65 корпуса 3.

Гребенка 18 перемешается вправо со штангой 19, поднимая и опуская CBOITMH зубьями два раза за один ход копир 17, ра.му 14, опорную планку 16 и с ними вместе нижние концы корпусов 3. При иодъеме корпусов за нижние концы оси 8 отрываются от опорной рамы 13 и поскольку корпуса были наклонены заранее вправо, то они под действием силы тяжести падают также вираво, перемещая на шаг головку корпуса с осью. При опускании же планки 16 корпуса свободно повисают на осях 8 на раме 13 н их нижние концы под

дейстзнем собственного веса падают вправо до упора в опорную планку 16. За один шаг гребенки корпуса в два приема (так как на гребенке два зуба) перемещаются на шаг к

зоне кантования.

Клзшовой упор 23, закрепленный на штанге 9, уходит вместе с ней вправо и освобожденная от его воздействия Г-образная рама 20 кантователя 4 поворачивается под

воздействием пружины 22 на оси 21 по часовой стрелке, отсекатель 24 уходит вверх л корпус 3 беспрепятственно попадает з рабочую зону кантователя.

Через детали передаточного .механизма:

рейку 41, шестерню 42, коническую пару шестерен 43, шестерню 44 с двумя венцами и две рейки 45 и 46 движение от штанги 19 транспортера 11 передается отсекателю 38, приподнн.мающему стопку подшипников в

кассете 37 на величину, большую ступицы подшипника, и выталкивающему нижний подшипник из кассеты, а также толкателю 39, который благодаря продольно.му пазу, выполненному в рейке 46, начинает перемещаться

после того как один из подщипников выталкивается отсекателем 38 из кассеты. Собачки 40 толкателя 39 подхватывают этот подшинiiiiK и передают его в рабочую зону устройства 5 (см. фиг. 2, 4).

Через детали передаточного механизма: вильчатый упор 63, палец 62, двуплечий рычаг 60, поворачивающийся по часовой стрелке на оси 59 (см. фиг. 10), н вильчатый упор 61, движение от штанги 19 транспортера 11 передается шиберу 58, выдающему из кассеты 57 одну крышку 10 на позицию запрессовк) 9 (см. фнг. 1 и 3).

После устаиовки собираемых деталей в рабочих зонах устройств 5, 7 9 дается

команда на обратный ход штанги.

Пр;1 этом тяга 66, двигаясь влево, через толкатель 68 и вильчатый упор 67 разворачивает рычаги 64 по часовой стрелке и корпуса 3, лежащие на призмах 65 рычагов, отпускаются на опоры 69. Одновременно осуществляется передача корпусов 3 в транспортере-накопителе на шаг в зону кантователя (описанным выше способом) и непосредственно кантован 1е за счет того, что клнновой упор 23 ир движении щтанги 19 влево поворачивает раму 20 против часовой стрелки и отсекатель 24, закрепле 1ный на раме 20, сталкивает oc;t 8 корпуса 3 с рамы 13 транспортера-накоп; теля. При этом корпуса, падая под действием собственного веса, кантуются на 90 и ложатся на опоры 69.

Одновременно с возвратом штанги 19 з исходное положен;1е включается привод рабочих органов устройств 5, 7 } 9 от силового ц 1; индра 30.

При этом совершаются следующие рабочие движения.

Вал 27 поворачивается силовым цилиндром 30 через двуплечий рычаг 28 против часовой стрелки и передает движение рычагам

26 и 51, которые закреплены на нем штифтами 70 (ем. фиг. 2 и 3).

Преееующий шток-25 рычагом 26 опускается вниз вмеете е подпружиненным ловите.лем 31, который входит во внутреннее отверстие подшипника 6, лежаш,его на откидных шторках, центрирует его и, продавливая через шторки, надевает на ось 8. При этом жестко закрепленный на штоке ролик 36 иеремсщается по фигурному пазу скобы 34 и поворачивает ее с закрепленной на ней иризмой 33 вокруг оси 35 против часовой стрелки, которая прижимает ось 8 корпуса 3 к неподвижной призме 32, центрируя ее относительно подшипника 6 (см. фиг. 2 и 8).

Шток 50 перемеидается рычагом 51 вниз, надетая па шток иодиружинештая втулка 52 запрессовывает подшипник 6 на ось 8 до упора в корпус 3, шток 50, продолжая опускаться, наружным конусом развальцовывает ось 8. В конце рабочего хода штока отверстие 54 совпадает с отверстиями 53 во втулке 52, что обеспсч 1вает свободное прохождение смазки от насосной станции и заполнение ею полости подшипника (см. фиг. 6).

Шток 55 иеремешаетея рычагом 28 вниз, подпружиненный к нему ловитель 56 охватывает внутренним коиусоМ подшипник 6 и центрирует его относительно штока 55 и гнезда, в котором находится крышка 10. Продолжая опускаться, шток 55 залрессовывает крышку в наружное кольцо подшипника (см. 1ФИГ. 3 и 10).

По окончании залрессовки рабочие органы прессуюших устройств возвраш,аются в исходные положения, и цикл сборки повторяется.

Формула изобретения

I. Многопозиционный автомат для сборки корпусных деталей с деталями типа иодшипииков и крышек, содержащий транспортер-накопитель корпусных деталей, кантователь в виде поворотной рамы, устройство для установки подшипннков па оси с механизмом поштучной выдачи подшипников, сиабженпым отсекателем и толкателем, устройство для заирессовкн подшипииков и развальцовки осен, устройство для установки и запрессовки крышек с шиберным мехаиизмом их поштучной врлдачп, а также приводимый от силового цилпмдра штанговый транспортер, еоедпняюш,ий рабочие позиции и несуший призмы под корпусную деталь, о т л и ч а ю ш и и с я тем. что, с целью повышения производительности, упрощения конструкции и повышення надежности, штанга транспортера кинематически связаиа посредством передаточных механизмов с отсекателем и толкателем .механизма поштучной выдачн подшиппиков и е шибером :Мехапизма поштучной выдачи крыщек, а также с транспортером-пакопителем иосредством гребенки, установленной с возможностью подъема и оиуокания, и снабжена уиором, взаимодействующим с шарнирно устаиовлениыми иа ией (штанге) двуплечими рычагами,

на одном конце которых жестко закреплены призмы, а вторые коицы через тягу соединены со штоком силового цилиндра.

2.Автомат цо и. 1, отличающийся тем, что передаточиый механизм, соедпияющий шталгу транспортера с механизмом поштучной выдачи подшипников, выполнен в виде кинематически связанной со штангой транспортера шестерни с двумя венцами, взаимодействующими с установленными во взаимно перпендикулярных направлениях рейками, иа одной из которых жестко закреплен клиповой отсекатель механизма выдачи подшипников, а другая связана с приводом этого механизма, например, штангой, имеющей

жесткий упор, входящий в продольный паз, выполненный в рейке, и подпружиненные собачки, подающие подшипники на рабочую по зицию.

3.Автомат по п. 1, отличающийся тем, что передаточный механизм, соединяющий штаигу транспортера с механизмом выдачи крыщек, выполпен в виде шарнирно закрепленного иа станине двуплечего рычага, в.ходящего своими концами в вильчатые упоры, жестко закрепленные один - на штанге транспортера, другой - на шибере механизма выдачи крышек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| Автомат для сборки карданных шарниров | 1987 |

|

SU1489960A1 |

| Автоматизированная линия для сборки изделий | 1973 |

|

SU549320A1 |

| Станок для запрессовки подшипников с двух сторон | 1976 |

|

SU782979A1 |

| Автоматизированная установка для ультразвукового контроля изделий | 1989 |

|

SU1767410A1 |

| Полуавтоматическая линия для сборки реечных щитов | 1976 |

|

SU648412A1 |

| Автооператор | 1970 |

|

SU355848A1 |

| Сборочная линия | 1985 |

|

SU1255352A1 |

| Устройство для сборки | 1991 |

|

SU1757836A1 |

| Автомат для индукционно-тепловой сборки неподвижных соединений | 1979 |

|

SU876352A1 |

25

37

fffr

Вид .26 70

.

09

9 SZ

Авторы

Даты

1977-02-05—Публикация

1974-12-25—Подача