Изобретенпе относится к кондитерской промышленности, в частности к производству пралиновых. конфет.

Цель изобретения - ускорение способа, улучшение качества конфет.

Способ осуществляют следующим образом.

Пример 1. Ядра подсолнечника обжаривают до влажности 0,8 /о и измельчают в трехвалковой мельнице. Какао-масло с температурой 80°С в количестве 90 кг смешивают с сахарной пудрой в количестве 100 кг, которую вводят в три стадии по 1/3 от общего количества, и перемешивают смесь в течение 1 мин между стадиями. Затем добавляют какао-порошок (63 кг) в две стадии по 1/2 от общего его количества, перемешивают в течение 3 мин между стадиями, вводят обжаренные тертые ядра подсолнечника в количестве 27% (270 кг), вафельные крошки в количестве 165 кг, корицу в количестве 200 г и перемешивают массу в течение 31 мин. Общая продолжительность перемешивания до получения однородной массы 40 мин. Готовую пралиновую массу с температурой 30°С пере.аают на формование. ел

00 00

00

формованные жгуты направляют для охлаждения и структурообразования в охлаждающий шкаф (температура 8°С).

Пластическая прочность жгутов состав- лет 27 КПа. Полученные конфеты но качественным показателям соответствуют ГОСТ.

Пример 2. Ядра подсолнечника обжаривают до влажности 1,0°/о и измельчают. Какао-масло с температурой 90°С в количестве 100 кг смешивают с сахарной пудрой в количестве 110 кг, которую вводят в три стадии по 1/3 от общего количества и перемешивают смесь в течение 2 мин между стадиями. Затем добавляют какао-порошок (65 кг) в две стадии по 1//2 от общего его количества, перемешивают в течение 4 мин между стадиями вводят обжаренные тертые ядра подсолнечника в количестве 28% (280 кг), вафельные крошки в количестве 165 кг, корицу в количестве 200 г и перемешивают массу в течение 21 мин. Общая продолжительность перемешивания до однородной массы 35 мин. Готовую пралиновую массу .с температурой 35°С передают па формование. Отформованные жгуты направляют для охлаждения и структурообразовапия в охлаждающий шкаф (температура 10°С).

Пластическая прочность жгутов 28 КПа, дисперсность массы 85%. Полученные конфеты и.о качественпы.м показателям соответствуют ГОСТ.

пример 3. Ядра подсолнечника обжари- ают до влажности 0,6% и измельчают. Какао-масло с температурой 75°С в количестве 80 кг смешивают с сахарной пудрой (300 кг), которую вводят в две стадии по 1/2 от общего количества, и 1еремещивают смесь в течение 0,5 мин .между стадиями. Затем добавляют какао-порошок (60 кг), тертые обжаренные ядра подсолнечника в количестве 26°/о (260 кг), вафельные крошки в количестве 165 кг, корицу в количестве 200 г и перемешивают массу в течение 24 мин. Обпгая продолжительность перемещивания 25 мин.

Масса получается неоднородной, структурирует до формования, вкус ядер подсолнечника не ярко выражен. Получить конфеты из такой массы нельзя.

Пример 4. Ядра подсолнечника обжаривают до влажности 1,2% и измельчают. Какао-масло с температурой 95°С в количестве ВО кг смешивают с сахарной пудрой (170 кг), которую вводят в четыре стадии, и перемешивают смесь в течение 4 .мин между стадиями. Затем добавляют какао-порошок 140 кг в три стадии, перемещивают смесь в течение 5 мин между стадиям и, вводят обжаренные тертые ядра подсолнеч- в количестве (300 кг), вафельные крошки в количестве 165 кг, корицу 200 г и Г1еремеи1ивают массу в течение 14 .мин.

Общая продолжительность перемешивания массы 45 мин.

Полученная масса не структурирует в охлаждающем шкафу. Вкус массы масля- нистый. Продолжительность технологического цикла увеличивается.

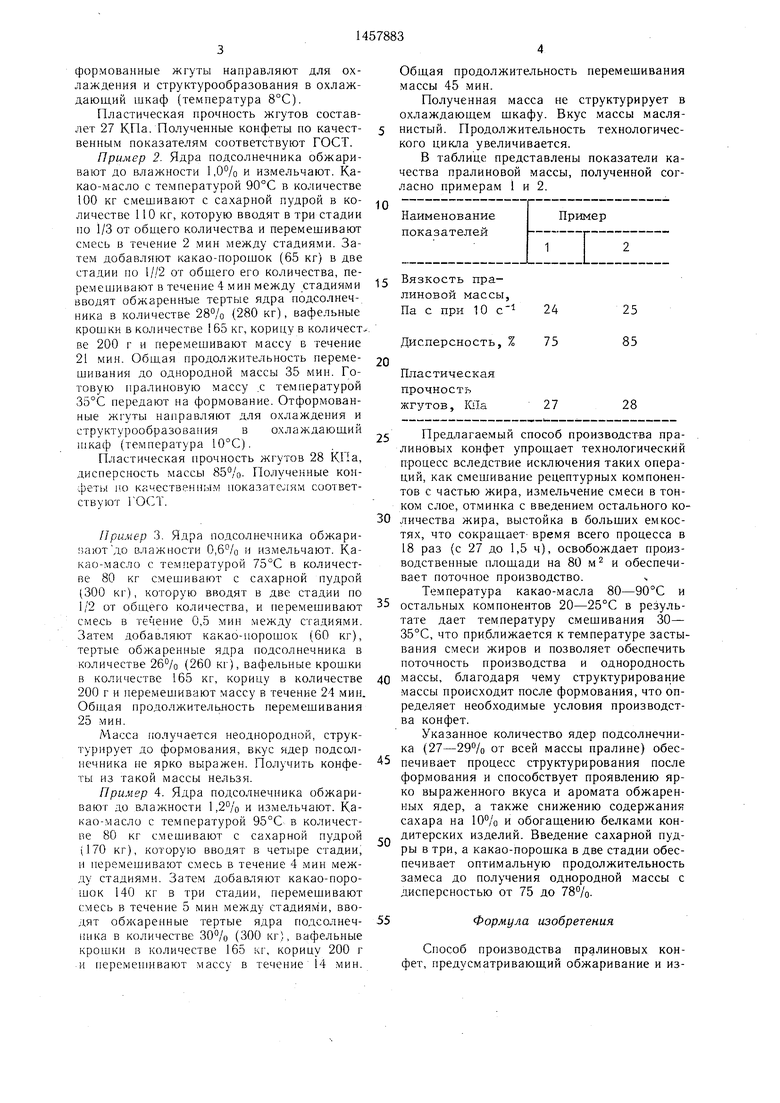

В таблице представлены показатели качества пралиновой массы, полученной согласно примерам 1 и 2.

-J5 Вязкость пралиновой массы. Па с при 10 с 24

25

Дисперсность, % 75

85

Пластическая прочность жгутов, Ю1а

27

28

5

5 Предлагаемый способ производства пра- линовых конфет упрощает технологический процесс вследствие исключения таких операций, как смешивание рецептурных компонентов с частью жира, измельчение смеси в тонком слое, отминка с введением остального ко0 личества жира, выстойка в больщих емкостях, что сокращает- время всего процесса в 18 раз (с 27 до 1,5 ч), освобождает производственные площади на 80 м и обеспечивает поточное производство.

Температура какао-масла 80-90°С и

5 остальных компонентов 20-25°С в результате дает температуру смешивания 30- 35°С, что приближается к температуре застывания смеси жиров и позволяет обеспечить поточность производства и однородность

0 массы, благодаря чему структурирование массы нроисходит после формования, что определяет необходимые условия производства конфет.

Указанное количество ядер подсолнечника (27-29% от всей массы пралине) обеспечивает процесс структурирования после

формования и способствует проявлению ярко выраженного вкуса и аромата обжаренных ядер, а также снижению содержания сахара на 10% и обогащению белками кондитерских изделий. Введение сахарной пудры в три, а какао-порощка в две стадии обеспечивает оптимальную продолжительность замеса до получения однородной массы с дисперсностью от 75 до 78%.

5Формула изобретения

Способ производства пралиновых конфет, предусматривающий обжаривание и измельчение ядер подсолнечника, смешивание их с какао-маслом, сахарной пудрой, какао- порошком и другими рецептурными компонентами с получением пралиновой массы, формование массы, охлаждение и структуро- образование жгутов и резку на корпуса, отличающийся тем, что, с целью ускорения способа и улучшения качества конфет,, при смешивании компонентов сахарную пудру вводят в какао-масло с температурой 80-90°С в три стадии по 1/3 от общего его

0

количества, какао-порошок вводят в полученную смесь в две стадии по 1/2 от обшего его количества, ядро подсолнечника вводят в количестве 27-29% от общей массы пралине и перемешивают массу в течение 21-31 мин, при этом продолжительность перемешивания сахарной пудры и какао-масла на каждой из стадий составляет 1-2 мин, а продолжительность перемешивания смеси и какао-по рошка на каждой из стадий составляет 3-4 мни.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ПРАЛИНЕ ДЛЯ КОНФЕТ И СПОСОБ ПРОИЗВОДСТВА КОНФЕТ ИЗ МАССЫ ПРАЛИНЕ | 1994 |

|

RU2121798C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРАЛИНОВЫХ КОНФЕТ | 1991 |

|

RU2021733C1 |

| СОСТАВ КОНФЕТ "АЗАРТ" НА ОСНОВЕ ПРАЛИНЕ И СПОСОБ ПРОИЗВОДСТВА ЭТИХ КОНФЕТ | 1997 |

|

RU2138956C1 |

| Масса пралине | 2016 |

|

RU2630500C1 |

| КОНДИТЕРСКАЯ МАССА ДЛЯ ПРИГОТОВЛЕНИЯ КОНФЕТ И НАЧИНОК | 1999 |

|

RU2152728C1 |

| Способ производства пралиновых конфет | 1984 |

|

SU1266506A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНФЕТ ТИПА ПРАЛИНЕ | 2002 |

|

RU2216195C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРАЛИНОВЫХ КОНФЕТ НА ВАФЕЛЬНОЙ ОСНОВЕ | 1994 |

|

RU2054877C1 |

| Способ производства пралиновых конфет | 1989 |

|

SU1697687A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНФЕТ ТИПА ПРАЛИНЕ | 2006 |

|

RU2307520C1 |

Изобретение относится к кондитерской промышленности, в частности к производству пралиновых конфет. Пель изобретения - ускорение способа, улучшение качества конфет. Очищенные ядра подсолнечника обжаривают при постоянном перемешивании до влажности 0,8-1,0% и измельчают в трехвалковой мельнице. Смешивают в миксе-машине какао-.масло, нагретое до температуры 80-90°С, с сахарной пудрой, которую вводят в три стадии по 1/3 от общего количества, и перемешивают смесь в течение 1 мин между стадиями. Затем добавляют какао-порощок в две стадии по 1/2 от общего его количества, перемешивают в течение 3 мин между стадиями, вводят обжаренные твердые ядра подсолнечника,вафельные крошки, корицу и перемешивают массу в течение 21-31 мин. Общая продолжительность перемешивания до получения однородной массы 45-40 мин. Готовую пралино- вую массу с температурой 30°С передают на формование. Отформованные жгуты направляют для охлаждения и структурообразова- ния в охлаждающий шкаф при температуре 8-10°С. Пластическая прочность жгутов составляет 27-28 кПа, дисперсность массы 75-78%. Полученные конфеты по качественным показателям соответствуют ГОСТ. 1 табл. (Л

| Технологическая инструкция по производству конфет, крема и шоколада | |||

| М., 1971, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Истомина М | |||

| М | |||

| и др | |||

| Конфеты М:: Пищевая про.мыщленность, 1979, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

| Основные направления работ кондитерской промышленности по использованию нетрадиционных и местных видов сырья.- Кондитерская промышленность | |||

| Зарубежный опыт Сер | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| В | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АгроНИИТЭИПП, 1987, с | |||

| И | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1989-02-15—Публикация

1987-03-18—Подача