Изобретение относится к проиэводству кондитерских масс, в частности к производству пралиновых конфет, и может быть использовано в кондитерской промьшшенности. Цель изобретения - улучшение структурно-пластических свойств конфет при сокращении стадии охлаждения и снижении рецептурного количества жира, ореха и сахара. Пример 1. Смешивают и затем вальцуют рецептурные компоненты в следующих количествах, кг: сахарная пудра 97,1-, орех тертый фундук 85,7, какао тертое 19,3. Получают провапьцованную массу пралине, например, Белочка, приготовленную на 100%-ном орехе фундук, Отминку провальцованной массы пралине, например, Белочка, осуществляют в два эта.па.

На первом этапе прапиновую массу загружают в микс-машину в количестве 202,1 кг, где перемешивают 4 мин, после чего вводят 1% (0,9 кг) соевого или подсолнечного белкового изолята к массе пралине по сухому веществу и массу перемешивают в течение 3 мин (изолят - мелкодисперсный пищевой продукт, обладающий жироудерживающими свойствами). Затем массу выстаивают в течение 2 мин без перемешивания . На втором этапе вводят необходимое 35

для процесса структурообразования конфетных жгутов количество какаомасла - 7,8 кг при , а также .вкусовые компоненты и вновь перемешивают в течение 5 мин до полного распределения жира.

Полученную массу формуют выпрессовьгаавием Отформованные жгуты нагтравляют для охлаждения и структурообразования в охлаждающий щкаф, где процесс структурообразования завершается за 7 мия.

Полученные конфеты по качественным показателям соответствутот стандарту.

Пример 2. Смешивают и з атем вальцуют рецептурные компоненты в следукяцих количествах, кг: сахарная пудра 97,1; орех тертый фундук 85,3; какао тертое 19,3. Получают провальцованную массу.пралине, например« Белочка, приготовленную на 100%-но фундуке.

Полученные конфеты по качественйым показателям соответствуют стандарту.

Пример 3. Смешивают и затем вальцуют рецептурные компоненты в следующих количествах, кг: сахарная пудра 97,1°, орех тертый фундук 84,9; какао тертое 19,3. Получают провальцованную массу Белочка, приготовленную на 100%-ном фундуке.

Стадию отминки провальцованной массы пралине Белочка, осуществляют в два этапа.

На первом этапе загружают 201,3кг

перемешивают в течение 2 мин, после чего вводят 2% (1,7 кг) соевого или подсолнечного концентрата и перемешивают массу в течение 3 мин. Затем

массу выстаивают в течение- 2 мин без перемешивания.

На втором этапе вводят необходимое для процесса структурообразования конфетных жгутов количество ка- .

|као-масла - 7,8 кг при 35С, а также вкусовые компоненты и вновь перемешивают в течение 5 мин. Формование и структурообразование осуществляют согласно примеру 1.

Конфеты по качественным показателям соответствуют стандарту.

Пример 4. Смешивают рецептурные компоненты в следующих количествах, кг: сахарная пудра 97,1; орех

тертый фундук 84,4; какао тертое

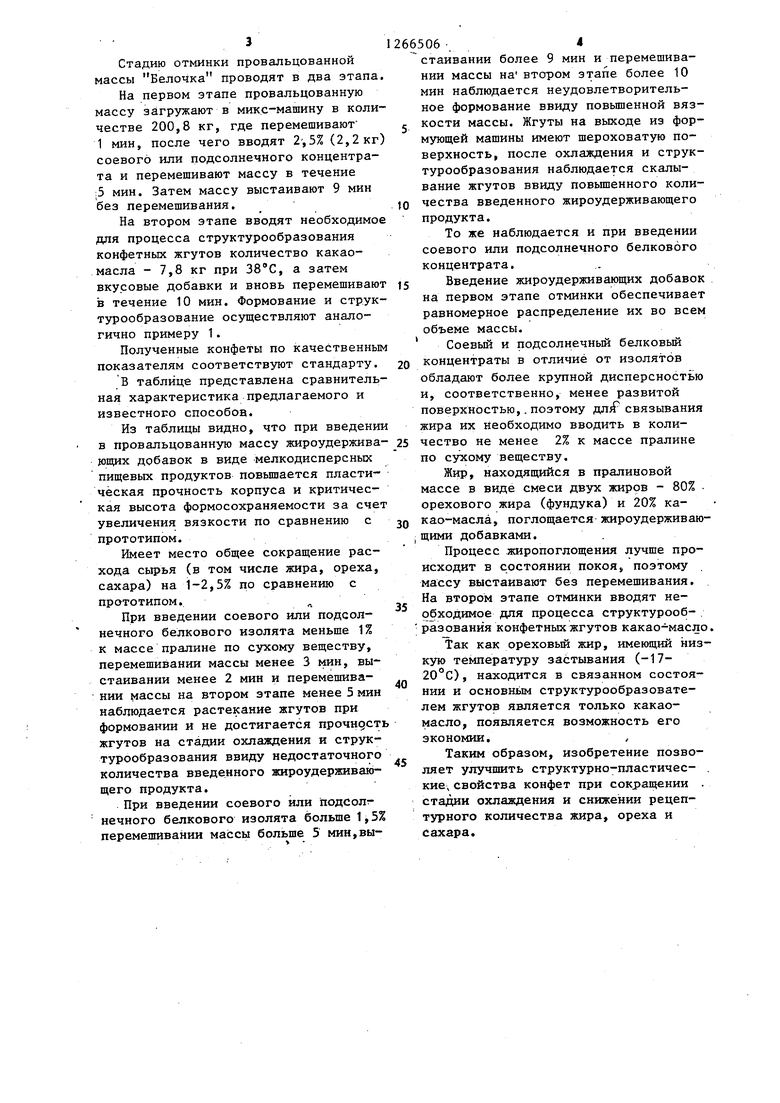

19,3 - затем вальцуют и получают проВальцованную массу Белочка, приготовленную на 100%-ном ореха фундука. Стадию отминки провальцованной массы пралине, например, Белочка, осуществляют в два этапа, На первом этапе загружают провальцованную массу в микс-машину в количестве 201,7 кг, где перемешивают в течение 1 мин, после чего вводят 1,5% (1,3 кг) соевого или подсолнечного белкового изолята и перемешивают массу в течение 5 мин. Затем массу выстаивают 9 мин без перемешивания. На втором этапе вводят необходимое для процесса структурообразова- ния количество какао-масла - 7,8 кг при , а также вкусовые компоненты и вновь перемешивают в течение 10 мин до полного распределения жира. Формование и структурообразоваj j g осуществляют согласно примеру 1. пралиновой массы в микс-машину, где Стадию отминки провальцованной массы Белочка проводят в два этапа На первом этапе провальцованную массу загружают в микс-машину в коли честве 200,8 кг, где перемешивают 1 мин, после чего вводят 2,5% (2,2кг соевого или подсолнечного концентрата и перемешивают массу в течение :5 мин. Затем массу выстаивают 9 мин без перемешивания. На втором этапе вводят необходимо для процесса структурообразования конфетных жгутов количество какаомасла - 7,8 кг при 38С, а затем вкусовые добавки и вновь перемешиваю в течение 10 мин. Формование и струк тзфообразование осуществляют аналогично примеру 1. Полученные конфеты по качественны показателям соответствуют стандарту. В таблице представлена сравнитель ная характеристика предлагаемого и известного способов. Из таблицы видно, что при введени в провальцованную массу жироудержива ющих добавок в виде мелкодисперсных пищевых продуктов повьш)ается пластическая прочность корпуса и критическая высота формосохраняемости за сче увеличения вязкости по сравнению с прототипом. Имеет место общее сокращение расхода сьфья (в том числе жира, ореха, сахара) на 1-2,5% по сравнению с прототипом. при введении соевого или подсолнечного белкового изолята меньше 1% к массе пралине по сухому веществу, перемешивании массы менее 3 мин, выстаивании менее 2 мин и перемешивании массы на втором этапе менее 5 мин наблюдается растекание жгутов при формовании и не достигается прочност жгутов на стадии охлаждения и структурообразования ввиду недостаточного количества введенного жироудерживающего продукта. При введении соевого или подсолтнечного белкового изолята больше 1,5% перемешивании массы больше 5 мин,вы506 ,Л стаивании более 9 мин и перемешивании массы на втором этапе более 10 мин наблюдается неудовлетворительное формование ввиду повьш1енной вязкости массы. Жгуты на выходе из формующей машины имеют шероховатую поверхность, после охлаждения и структурообразования наблюдается скалывание жгутов ввиду повьш1енного количества введенного жироудерживающего продукта. То же наблюдается и при введении соевого или подсолнечного белкового концентрата. Введение жироудерживающих добавок на первом этапе отминки обеспечивает равномерное распределение их во всем объеме массы. Соевый и подсолнечньш белковый концентраты в отличие от изолятов обладают более крупной дисперсностью и, соответственно, менее развитой поверхностью,.поэтому связывания жира их необходимо вводить в количество не менее 2% к массе пралине по сухому веществу. Жир, находящийся в пралиновой массе в виде смеси двух жиров - 80% . орехового жира (фундука) и 20% какао-масла, поглощается жироудерживающими добавками. Процесс жиропоглощения лучше происходит в состоянии покоя, поэтому массу выстаивают без перемешивания. На втором этапе отминки вводят необходимое для процесса структурооб- . разования конфетных жгутов какао-масло. Так как ореховый жир, имеющий низкую температуру застывания (-1720°С), находится в связанном состоянии и основным структурообразователем жгутов является только какаомасло, появляется возможность его экономии. Таким образом, изобретение позволяет улучшить структурно-пластичес- . кие,свойства конфет при сокращении . стадии охлаждения и снижении рецептурного количества жира, ореха и сахара. Вязкость массы при (жгуты расп форморйнии, Г1а«с при темпера сы вьше 25° Продолжительность Не менее 7.структурообразования на стадии охлаждения, Пластическая прочность корпуса, кПа Критическая высота формосохраняемости,см Расход сьфья, кг Сахарная пудра Ядро ореха лещин(жгуты сохраняют лываются форму при температуре туре масС) массы в диапазоне 26-28С) Не более 6-7 мин 12

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ПРАЛИНЕ ДЛЯ КОНФЕТ И СПОСОБ ПРОИЗВОДСТВА КОНФЕТ ИЗ МАССЫ ПРАЛИНЕ | 1998 |

|

RU2136170C1 |

| МАССА ПРАЛИНЕ ДЛЯ КОНФЕТ И СПОСОБ ПРОИЗВОДСТВА КОНФЕТ ИЗ МАССЫ ПРАЛИНЕ | 1994 |

|

RU2121798C1 |

| Масса пралине для конфет и способ производства конфет из массы пралина | 1989 |

|

SU1792623A1 |

| Способ производства пралиновых конфет | 1989 |

|

SU1697687A1 |

| СОСТАВ КОНФЕТ "АЗАРТ" НА ОСНОВЕ ПРАЛИНЕ И СПОСОБ ПРОИЗВОДСТВА ЭТИХ КОНФЕТ | 1997 |

|

RU2138956C1 |

| Масса пралине | 2016 |

|

RU2630500C1 |

| Масса пралине для кондитерских изделий | 2022 |

|

RU2801752C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНДИТЕРСКИХ ИЗДЕЛИЙ НА ПРАЛИНОВОЙ ОСНОВЕ | 1997 |

|

RU2129804C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНФЕТ ТИПА ПРАЛИНЕ | 2005 |

|

RU2302117C1 |

| Комбинированное кондитерское изделие в виде конфеты | 2021 |

|

RU2760191C1 |

При температуре окружающего воздуха 2-8°С. .

| СПОСОБ ПОЛУЧЕНИЯ ПРАЛИНОВЫХ МАСС | 0 |

|

SU333921A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ производства пралиновых конфет | 1981 |

|

SU990174A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| 0 |

|

SU178228A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-10-30—Публикация

1984-04-11—Подача