1

Изобретение относится к обработке материалов резанием, в частности определению оптимальных условий резания при чистовом течении на станках с ЧПУ, и может быть использовано в машиностроении и приборостроении.

Цель изобретения - повышение точ- ности и качества изделия и стойкости режущего инструмента за счет оптимизации режимов обработки при чистовом точении.

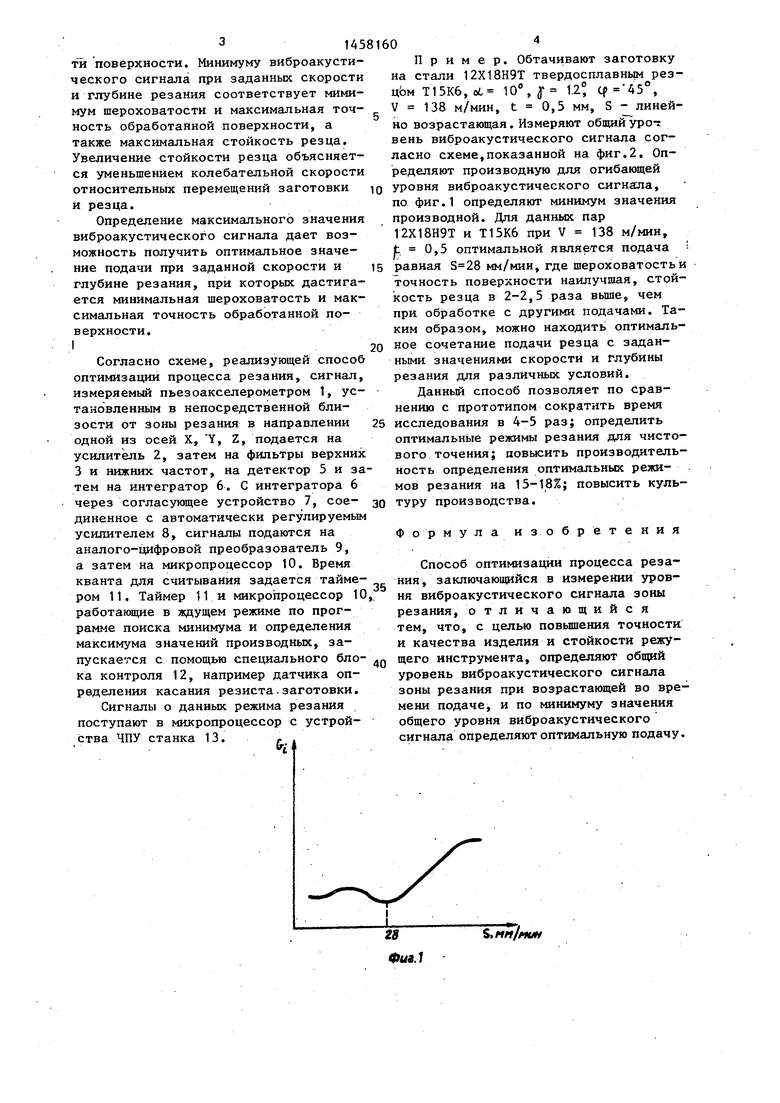

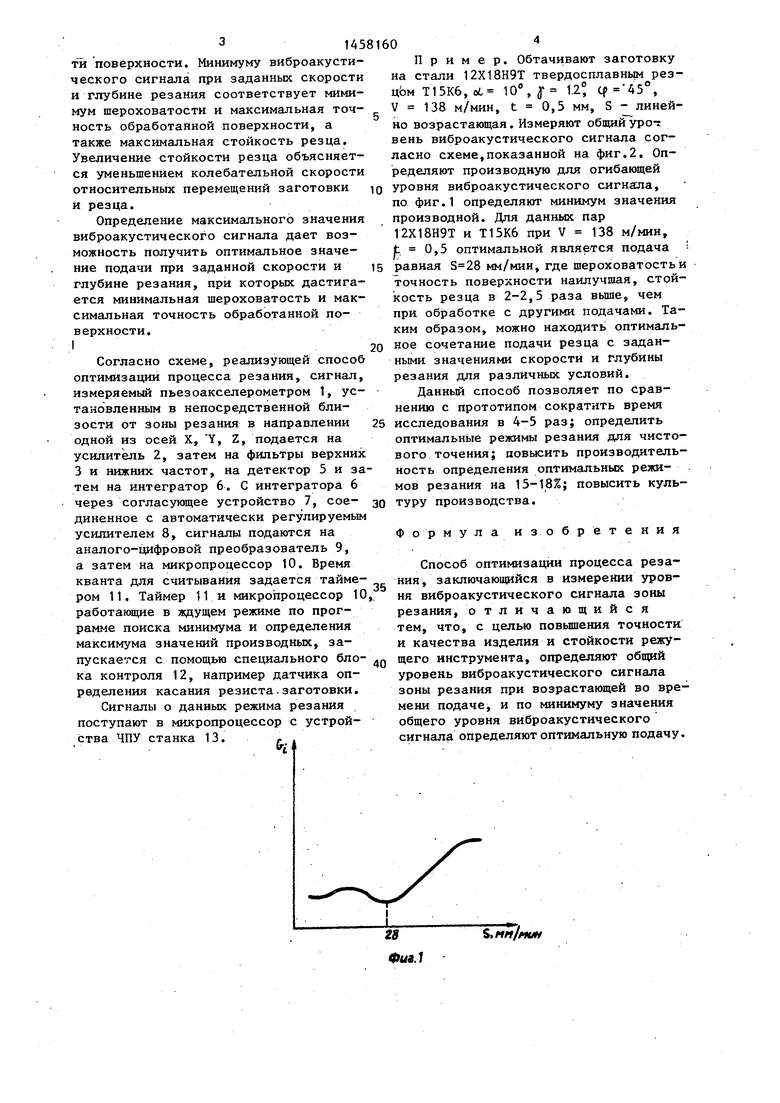

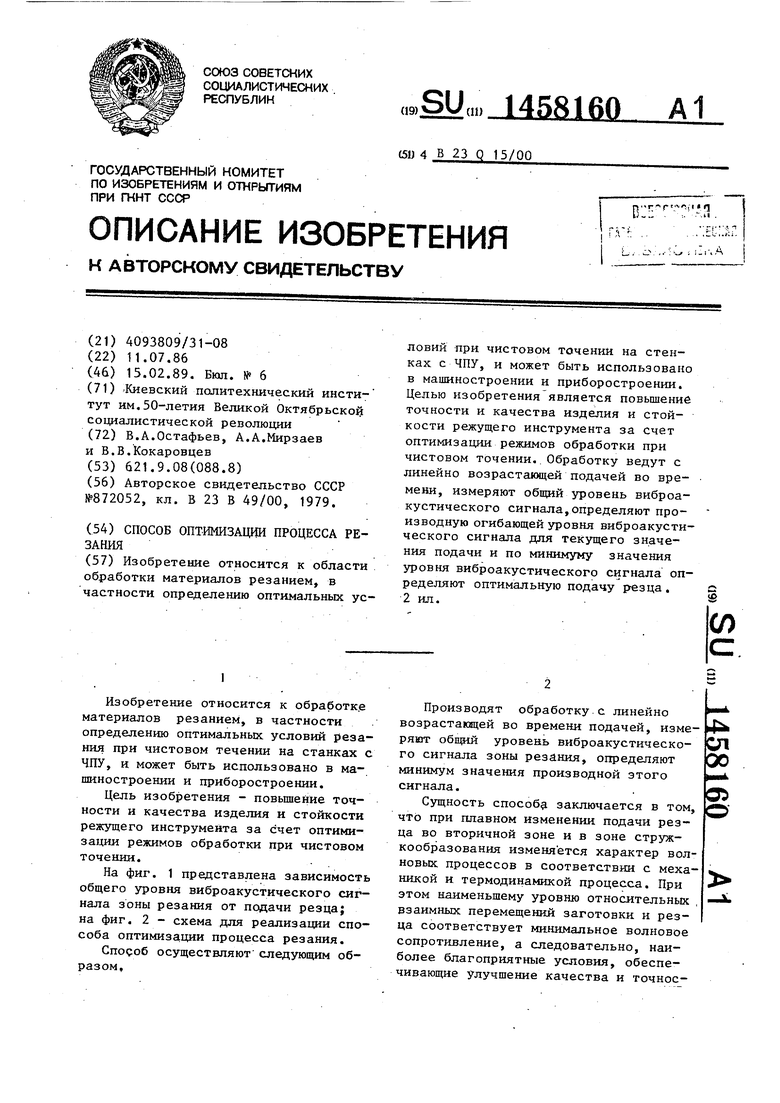

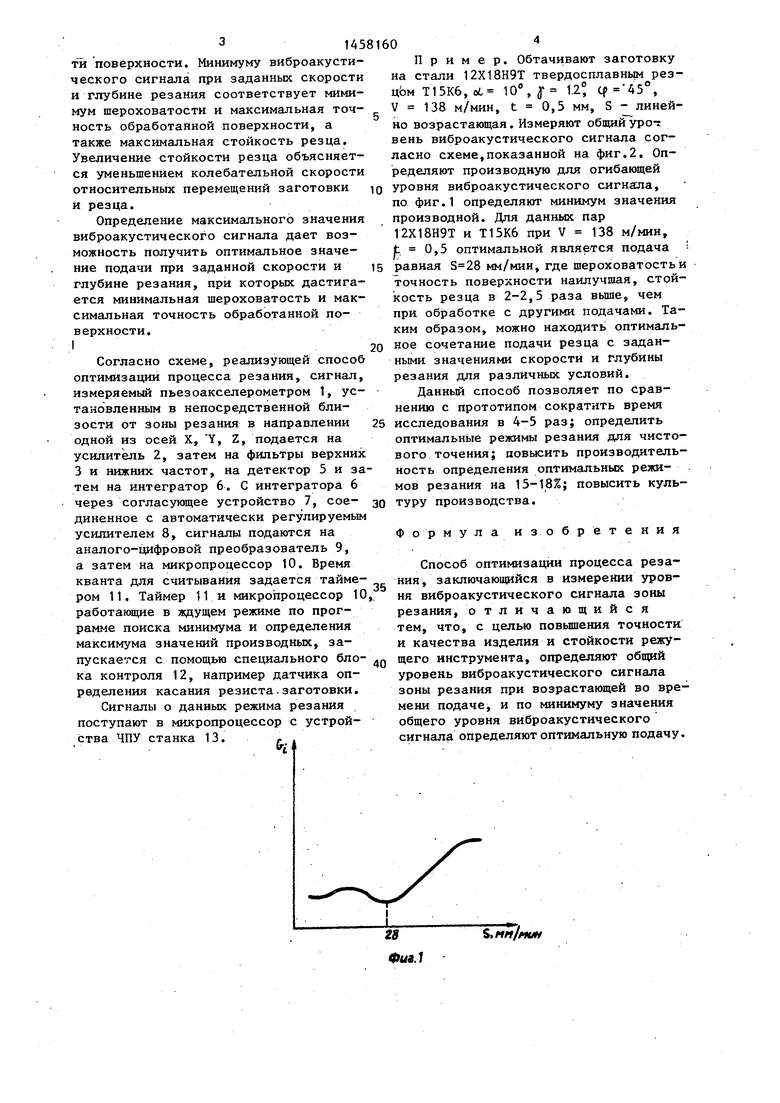

На фиг. 1 представлена зависимость общего уровня виброакустического сигнала зоны резания от подачи резца; на фиг. 2 - схема для реализации способа оптимизации процесса резания.

Способ осуществляют следующим образом.

Производят обработку.с линейно возрастающей во времени подачей, измеряют обпщй уровень виброакустического сигнала зоны резания, определяют минимум значения производной зтого сигнала.

Сущность способа заключается в том, что при плавном изменении подачи резца во вторичной зоне и в зоне струж- кообразования изменяется характер волновых процессов в соответствии с механикой и термодинамикой процесса. При этом наименьшему уровню относительных взаимных перемещений заготовки и резца соответствует минимальное волновое сопротивление, а следовательно, наиболее благоприятные условия, обеспечивающие улучшение качества и точноссл

00

о:

31458160

ти поверхности. Минимуму виброакустического сигнала при заданных скорости и глубине резания соответствует мими- мум шероховатости и максимальная точность обработанной поверхности, а также максимальная стойкость резца. Увеличение стойкости резца объясняется уменьшением колебательной скорости относительных перемещений заготовки и резца.

Определение максимального значения виброакустического сигнала дает возможность получить оптимальное значение подачи при заданной скорости и глубине резания, при которых дастига- ется минимальная шероховатость и максимальная точность обработанной поверхности.

Согласно схеме, реализующей способ оптимизации процесса резания, сигнал, измеряемый пьезоакселерометром 1, установленным в непосредственной близости от зоны резания в направлении одной из осей X, Y, Z, подается на усилитель 2, затем на фильтры верхних 3 и нижних частот, на детектор 5 и затем на интегратор 6. С интегратора 6 через согласующее устройство 7, сое- диненное с автоматически регулируемым усилителем 8, сигналы подаются на аналого-цифровой преобразователь 9, а затем на микропроцессор 10. Время кванта для считывания задается таймером 11. Таймер 11 и микропроцессор 10 работающие в ждущем режиме по программе поиска минимума и определения максимума значений производных, запускается с помощью специального блока контроля 12, например датчика определения касания резиста.заготовки.

Сигналы о данных режима резания поступают в микропроцессор с устройства ЧПУ станка 13. ..

i

Пример. Обтачивают заготовку на стали 12Х18Н9Т твердосплавньм рез- цЬм Т15Кб,о6 10°,f 12° , V 138 м/мин, t 0,5 мм, S -- линейно возрастающая. Измеряют общий урот вень виброакустического сигнала согласно схеме,показанной на фиг.2. Определяют производную для огибающей уровня виброакустического сигнала, по фиг.1 определяют минимум значения производной. Для данных пар 12Х18Н9Т и Т15К6 при V 138 м/мин, t 0,5 оптимальной является подача

равная мм/мин, где шероховатость и точность поверхности наилучпшя, стойкость резца в 2-2,5 раза вьш1е, чем при обработке с другими подачами. Таким образом, можно находить оптимальное сочетание подачи резца с заданными значениями скорости и глубины резания для различных условий.

Данный способ позволяет по сравнению с прототипом сократить время

исследования в 4-5 раз; определить оптимальные режимы резания для чистового точения; аовьюить производительность определения оптимальных режимов резания на 15-18%; повысить культуру производства.

Формула

изобретения

Способ оптимизации процесса резания, заключающийся в измерении уровня виброакустического сигнала зоны резания, отличающийся тем, что, с целью повышения точности и качества изделия и стойкости режущего инструмента, определяют общий уровень виброакустического сигнала зоны резания при возрастающей во времени подаче, и по минимуму значения общего уровня виброакустического сигнала определяют оптимальную подачу.

.

HHjHUH

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления обработкой резанием | 1990 |

|

SU1750925A1 |

| Способ определения коэффициента относительной обрабатываемости материалов | 1986 |

|

SU1427233A1 |

| СПОСОБ ТОЧЕНИЯ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2547684C2 |

| СПОСОБ ИМИТАЦИОННОГО УПРАВЛЕНИЯ УРОВНЕМ КОЛЕБАНИЙ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ ПРЕЦИЗИОННОГО ТОКАРНОГО СТАНКА | 2007 |

|

RU2361701C2 |

| Способ определения оптимальных режимов резания для станков с ЧПУ | 2021 |

|

RU2807258C1 |

| Способ определения оптимальной геометрии передней поверхности режущего инструмента | 1978 |

|

SU975221A1 |

| Способ определения предельного износа сменного режущего инструмента | 2017 |

|

RU2658091C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ НА СТАНКАХ С ЧПУ | 2002 |

|

RU2220821C1 |

| Способ управления обработкой материалов резанием | 1990 |

|

SU1757849A1 |

| СПОСОБ УСКОРЕННОГО ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ РЕЖИМОВ НЕСТАЦИОНАРНОГО РЕЗАНИЯ | 2001 |

|

RU2207935C2 |

Изобретение относится к области обработки материалов резанием, в частности определению оптимальных условий при чистовом точении на стенках с ЧПУ, и может быть использовано в машиностроении и приборостроении. Целью изобретения является повьш1ение точности и качества изделия и стойкости режущего инструмента за счет оптимизации режимов обработки при чистовом точении.. Обработку ведут с линейно возрастающей подачей во времени, измеряют общий уровень виброакустического сигнала,определяют производную огибающей уровня виброакустического сигнала для текущего значения подачи и по минимуму значения уровня виброакустического сигнала определяют оптимальную подачу резца. 2 ил.

г

| Способ оценки шероховатости поверхности в процессе резания | 1979 |

|

SU872052A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-02-15—Публикация

1986-07-11—Подача