Изобретение относится к обработке материалов резанием и может быть использовано в металлообработке машиностроительной и приборостроительной промышленности.

Известен способ определения оптимальных скоростей резания, в котором определяют температуру провала пластичности обрабатываемого материала в зависимости от скорости резания, на основании чего определяют оптимальные условия обработки.

Недостатком известного способа является то, что полученные таким образом условия обработки оптимальны лишь с точки зрения снижения интенсивности износа инструмента.

В качестве прототипа выбран способ определения оптимальных условий обработки резанием, в котором резание осуществляют при постоянном усилии, измеряют скорость подачи, а в качестве оптимальных условий обработки принимают те, при кото- эта скорость максимальна.

Недостатками прототипа являются необходимость специального устройства для поддержания постоянного усилия резания и отсутствие возможности автоматизации определения оптимальных условий обработки,

Целью изобретения является повышение точности обработки.

Сущность изобретения заключается в том, что на основании известной зависимости

Pz СР b ап,(1)

где Pt - тангенциальная составляющая силы резания;

Ср - параметр, определяющий режимы обработки;

п - постоянный коэффициент;

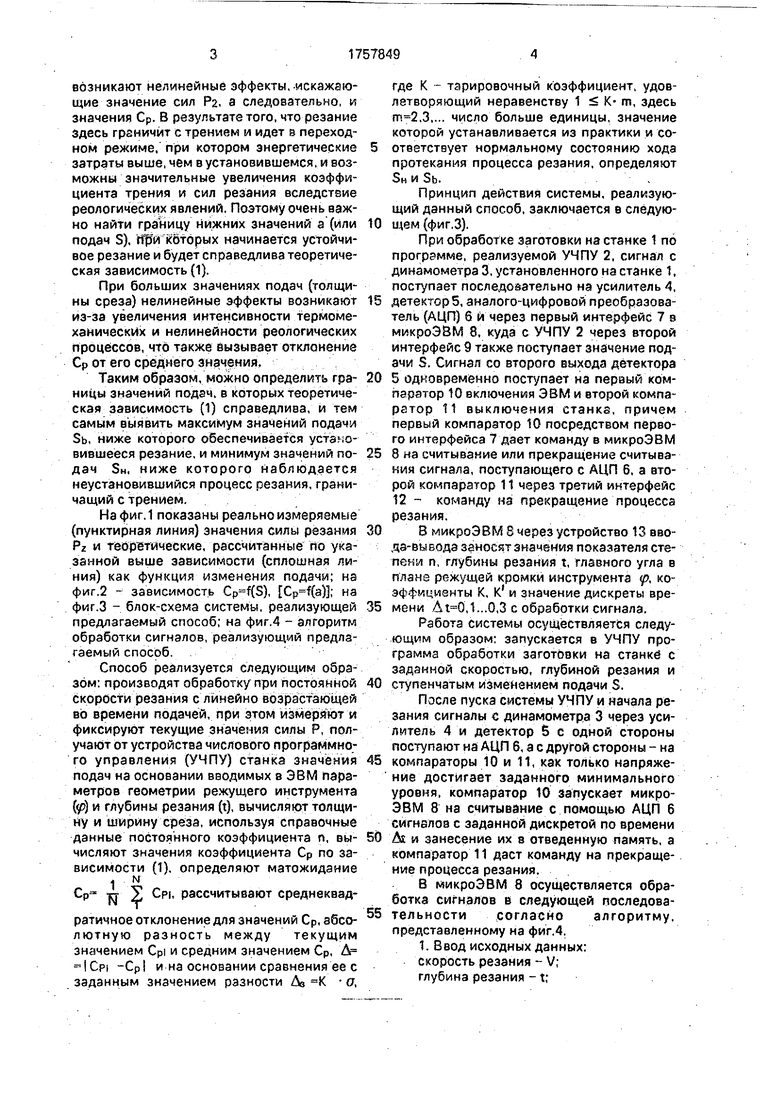

b, a - ширина и толщина среза, можно определить значения Ср(по известным значениям b, a, n и измеренной силе PZ). а на основании отклонения Ср от среднего его значения установить границы, в которых данная зависимость спраТЩдлива.

В области малых значений а (или подач S), соответствующих чистовому точеникэ,

С

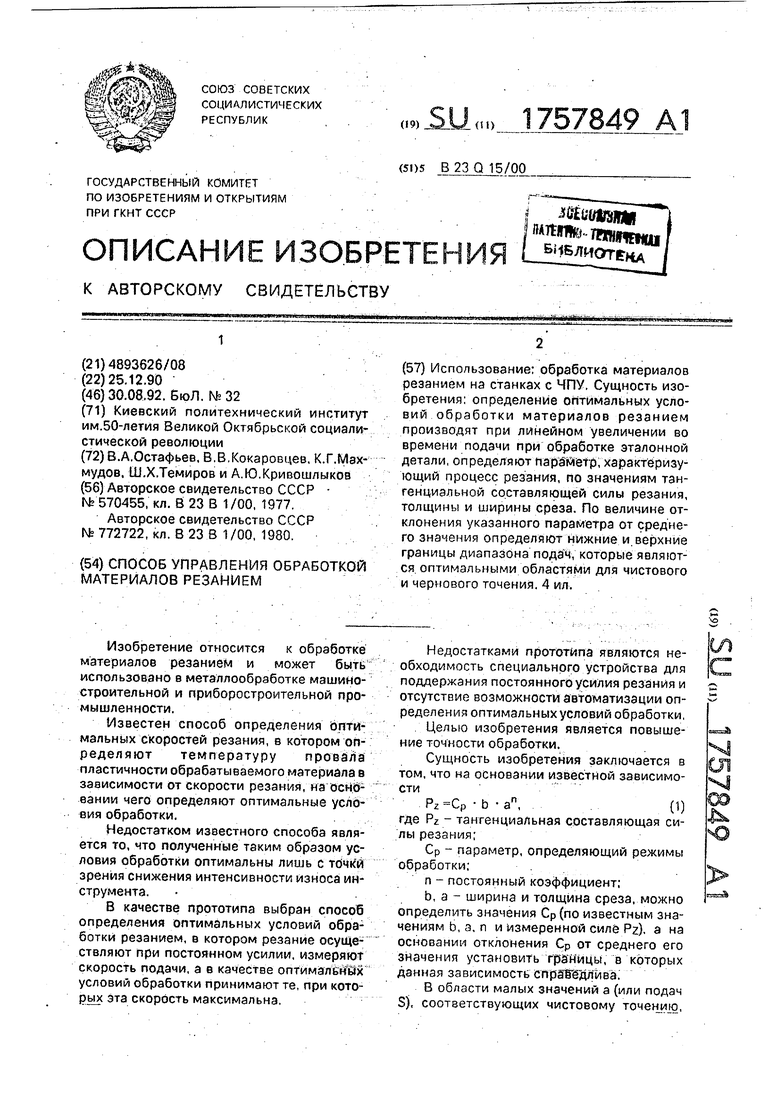

возникают нелинейные эффекты,-искажающие значение сил Рг, а следовательно, и значения Ср. В результате того, что резание здесь граничит с трением и идет в переходном режиме, при котором энергетические затраты выше, чем в установившемся, и возможны значительные увеличения коэффициента трения и сил резания вследствие реологических явлений. Поэтому очень важно найти границу нижних значений а (или подач S), При которых начинается устойчивое резание и будет справедлива теоретическая зависимость (1).

При больших значениях подач (толщины среза) нелинейные эффекты возникают из-за увеличения интенсивности термоме- ханическйх и нелинейности реологических процессов, что также вызывает отклонение Ср от его среднего значения.

Таким образом, можно определить границы значений подач, в которых теоретическая зависимость (1) справедлива, и тем самым выявить максимум значений подачи 5ь, ниже которого обеспечивается установившееся резание, и минимум значений подач Зн, ниже которого наблюдается неустановившийся процесс резания, граничащий с трением.

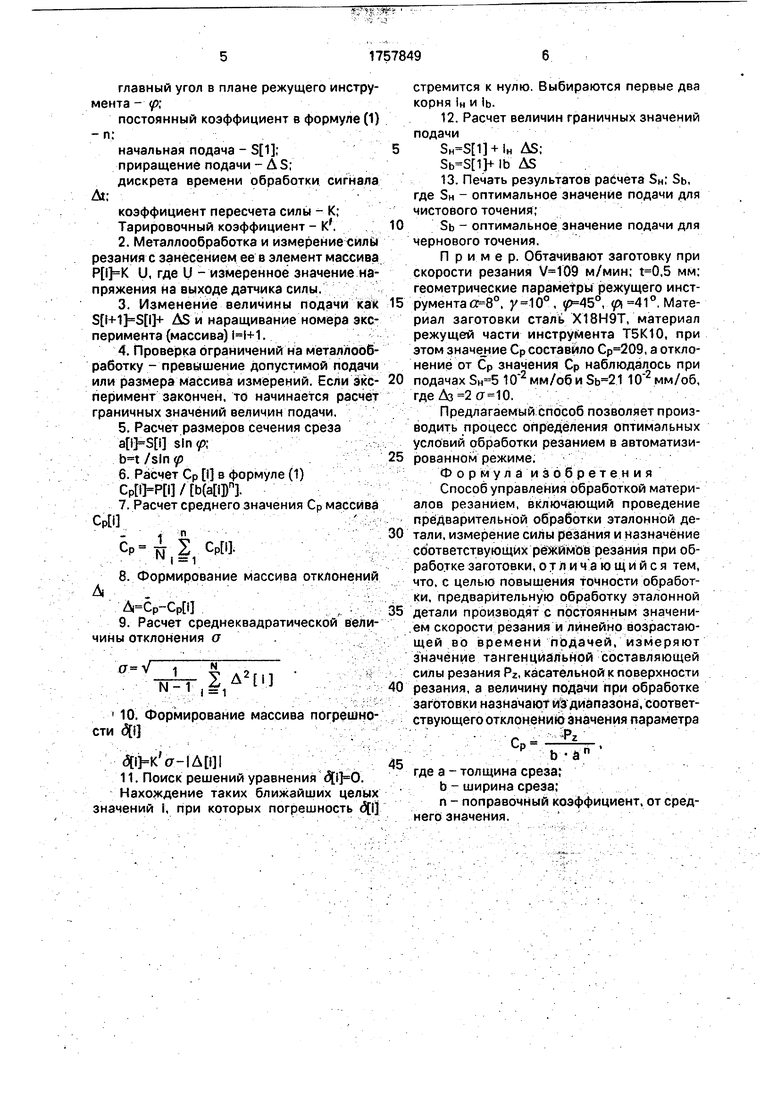

На фиг. 1 показаны реально измеряемые (пунктирная линия) значения силы резания Р2 и теоретические, рассчитанные по указанной выше зависимости (сплошная линия) как функция изменения подачи; на фиг.2 - зависимость (S), (a)j; на фиг.З - блок-схема системы, реализующей предлагаемый способ; на фиг.4 - алгоритм обработки сигналов, реализующий предлагаемый способ.

Способ реализуется следующим образом: производят обработку при постоянной скорости резания с линейно возрастающей во времени подачей, при этом измеряют и фиксируют текущие значения силы Р, получают от устройства числового программного управления (УЧПУ) станка значения подач на основании вводимых в ЭВМ параметров геометрии режущего инструмента (у) и глубины резания (t), вычисляют толщину и ширину среза, используя справочные данные постоянного коэффициента п, вычисляют значения коэффициента Ср по зависимости (I), определяют матожидание

1 N

-гт У CPI, рассчитывают среднеквадратичное отклонение для значений Ср, абсо- лютную разность между текущим значением Cpi и средним значением Ср, Д HCpi -Ср и на основании сравнения ее с заданным значением разности Дз К -о,

где К - тарировочный коэффициент, удовлетворяющий неравенству 1 К- т, здесь .3,... число больше единицы, значение которой устанавливается из практики и соответствует нормальному состоянию хода протекания процесса резания, определяют SH и Зь.

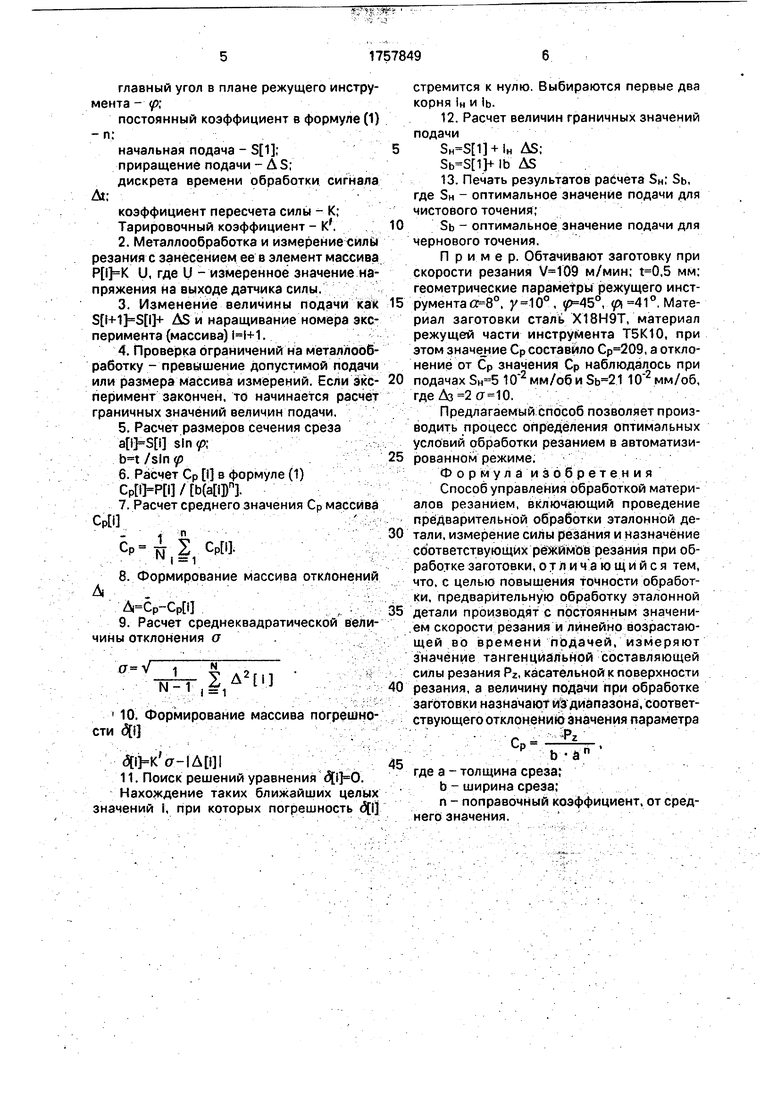

Принцип действия системы, реализующий данный способ, заключается в следующем (фиг.З).

При обработке заготовки на станке 1 по программе, реализуемой УЧПУ 2, сигнал с динамометра 3, установленного на станке 1, поступает последовательно на усилитель 4,

детектор 5, аналого-цифровой преобразователь (АЦП) б и через первый интерфейс 7 в микроЭВМ 8, куда с УЧПУ 2 через второй интерфейс 9 также поступает значение подачи S. Сигнал со второго выхода детектора

5 одновременно поступает на первый компаратор 10 включения ЭВМ и второй компаратор 11 выключения станка, причем первый компаратор 10 посредством первого интерфейса 7 дает команду в микроЭВМ

8 на считывание или прекращение считывания сигнала, поступающего с АЦП 6, а второй компаратор 11 через третий интерфейс 12 - команду нз прекращение процесса резания.

8 микроЭВМ 8 через устройство 13 ввода-вывода заносят значения показателя степени п, глубины резания t, главного угла в плане режущей кромки инструмента р, коэффициенты К, К и значение дискреты времони Л ,1...0,3 с обработки сигнала.

Работа системы осуществляется следующим образом; запускается в УЧПУ программа обработки заготовки на станке с заданной скоростью, глубиной резания и

ступенчатым изменением подачи S.

После пуска системы УЧПУ и начала резания сигналы с динамометра 3 через усилитель 4 и детектор 5 с одной стороны поступают на АЦП 6, а с другой стороны - на

компараторы 10 и 11, как только напряжение достигает заданного минимального уровня, компаратор 10 запускает микро- ЭВМ 8 на считывание с помощью АЦП б сигналов с заданной дискретой по времени

As и занесение их в отведенную память, а компаратор 11 даст команду на прекращение процесса резания.

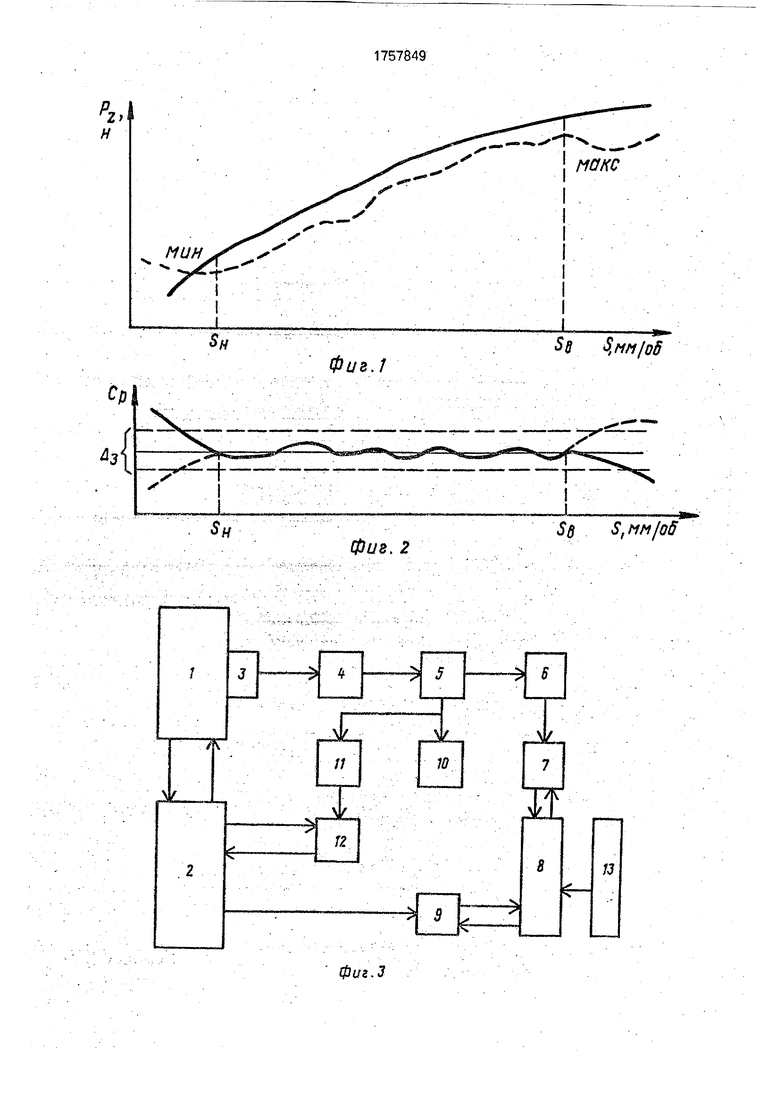

В микроЭВМ 8 осуществляется обработка сигналов в следующей последовательности согласно алгоритму, представленному на фиг.4. 1. Ввод исходных данных: скорость резания - V; глубина резания -1;

главный угол в плане режущего инструмента - р;

постоянный коэффициент в формуле (1) - п:

начальная подача -

приращение подачи - AS;

дискрета времени обработки сигнала At;

коэффициент пересчета силы - К;

Тарировочный коэффициент - К .

2.Металлообработка и измерение силы резания с занесением ее в элемент массива U, где U - измеренное значение напряжения на выходе датчика силы.

3.Изменение величины подачи как AS и наращивание номера эксперимента (массива) .

4.Проверка ограничений на металлообработку - превышение допустимой подачи или размера массива измерений. Если эксперимент закончен, то начинается расчет граничных значений величин подачи.

5.Расчет размеров сечения среза slnp;

/sin p

6.Расчет Ср I в формуле (1)

()n.

7.Расчет среднего значения Ср массива

Cp-W.I, .

8.Формирование массива отклонений

АД СР-Ср(

9.Расчет среднеквадратической величины отклонения а

2 . ТППГ,, ш

1 10. Формирование массива погрешности ЭД

5 i} K a-IAMI

11. Поиск решений уравнения . Нахождение таких ближайших целых значений I, при которых погрешность

стремится к нулю. Выбираются первые два корня 1Н и 1ь.

12.Расчет величин граничных значений подачи

+ IH AS;

AS

13.Печать результатов расчета SH; 5ь, где SH - оптимальное значение подачи для чистового точения;

5ь - оптимальное значение подачи для чернового точения.

Пример. Обтачивают заготовку при скорости резания м/мин; ,5 мм; геометрические параметры режущего инструмента сН}°, , 45°, i 41°. Материал заготовки сталь Х18Н9Т, материал режущей части инструмента Т5К10, при этом значение Ср составило , а отклонение от Ср значения Ср наблюдалось при

подачах 102 мм/об и мм/об, где .

Предлагаемый способ позволяет производить процесс определения оптимальных условий обработки резанием в автоматизированном режиме.

Формула изобретения Способ управления обработкой материалов резанием, включающий проведение предварительной обработки эталонной детали, измерение силы резания и назначение соответствующих режимов резания при обработке заготовки,отличающийся тем, что, с целью повышения точности обработки, предварительную обработку эталонной

детали производят с постоянным значением скорости резания и линейно возрастающей во времени подачей, измеряют значение тангенциальной составляющей силы резания Pz, касательной к поверхности

резания, а величину подачи при обработке заготовки назначают из диапазона, соответствующего отклонению значения параметра

г - -pz

где а - толщина среза;

b - ширина среза;

п - поправочный коэффициент, от среднего значения.

Фиг./

$8 5,мп/о6

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ДВУСТОРОННИМ ТОРЦОВЫМ ШЛИФОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2490110C2 |

| Способ определения оптимальных режимов резания для станков с ЧПУ | 2021 |

|

RU2807258C1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ РЕЖУЩИХ КРОМОК СБОРНЫХ МНОГОЛЕЗВИЙНЫХ ИНСТРУМЕНТОВ | 2011 |

|

RU2496629C2 |

| Устройство для автоматического контроля и управления процессом резания на станках с ЧПУ | 1984 |

|

SU1231485A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА ЗУБЬЕВ ЧЕРВЯЧНОЙ ФРЕЗЫ | 2013 |

|

RU2590735C2 |

| Устройство для адаптивного управления металлорежущим станком | 1989 |

|

SU1667008A1 |

| Способ управления процессом резания | 1986 |

|

SU1393532A1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ РЕЖУЩИХ КРОМОК СБОРНЫХ МНОГОЛЕЗВИЙНЫХ ИНСТРУМЕНТОВ | 2006 |

|

RU2312750C1 |

| Устройство управления процессом резания | 1987 |

|

SU1759604A1 |

| КОНТРОЛЛЕР ДЛЯ СТАНКОВ С ЧПУ | 1993 |

|

RU2108900C1 |

Использование: обработка материалов резанием на станках с ЧПУ, Сущность изобретения: определение оптимальных условий обработки материалов резанием производят при линейном увеличении во времени подачи при обработке эталонной детали, определяют параметр, характеризующий процесс резания, по значениям тангенциальной составляющей силы резания, толщины и ширины среза. По величине отклонения указанного параметра от среднего значения определяют нижние и верхние границы диапазона подач, которые являются оптимальными областями для чистового и чернового точения. 4 ил.

4j

$н

фиг.З

Т

Фив, 2

50 S,MM/o6

начало

8Вод

исходных

Зонных

ffemaajiooffpffSomifffji

Нет

aЈi S iJ-SinV 8 t/Sln f

CpCil

РШ 8(aCi)n

ip-jricpw

&l Cp-Cfl lJ

Щш

6Cil-K 6- bM

0 1н и 18

sHssm+iH-is

$g SCU+lS-AS

f

Печать результатов

Конец

| Способ определения оптимальных скоростей резания | 1975 |

|

SU570455A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ выбора оптимальных условий обработки резанием | 1979 |

|

SU772722A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-30—Публикация

1990-12-25—Подача