(54) способ ОЦЕНКИ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ В ПРОЦЕССЕ РЕЗАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом механической обработки | 1980 |

|

SU1022780A1 |

| Способ определения износа режущего инструмента | 1988 |

|

SU1714458A1 |

| Способ контроля процесса резания | 1982 |

|

SU1007920A2 |

| Способ активного контроля процесса обработки зубчатых колес | 1981 |

|

SU984811A1 |

| Устройство для исследования процесса резания | 1983 |

|

SU1249393A1 |

| Способ управления точностьюОбРАбОТКи HA МЕТАллОРЕжущиХСТАНКАХ | 1979 |

|

SU806366A1 |

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| Способ контроля процесса резания | 1979 |

|

SU793723A1 |

| Способ контроля процесса резания | 1981 |

|

SU975220A2 |

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

1

Изобретение относится к обработке меташлов резанием и может найти при- мёнение для оценки шероховатости обрабатываемой поверхности непосредственно в процессе резания.

Известен способ, направленный на получение информации о шероховатости поверхности, заключающийся в том, что преобразуют механические колебания бабки шлифовального станка в электрический сигнал, выделяют частотные составляющие путем построения виброграммы, по максимальным амплитудам которых судят об отклонениях шероховатости поверхности, вызываекшх неисправностями в кинематической схеме станка 11.

Этот способ может быть использован для Ьценки шероховатости и для других способов обработки резанием, однако он не позволяет оценить отклонений шероховатости, вызванных нестационарностью самого процесса резания. Специфика процессов резания при обработке внутренних поверхностей, например при глубоком сверлении, характеризуется особенностями стружкообразования и стружкоотвода, при которых возможны попадания элементов стружки и продуктов износа

под опорные планки инструмента, что вызывает резкие нарушения шероховатости - появление рисок на обрабатываемой поверхности. Кроме того, в зоне определенных скоростей резания, соответствующих интенсивному наростообразованию, возможно резкое увеличение шероховатости, связанной с частотой возникновения и срывов

10 нароста. Следовательно, при оценке шероховатости в процессе обработки поверхности необходимо учитывать не только состояние кинематики станка, но и состояние самого процесса реза15ния. В то же время отсутствие способа оценки шероховатости, формируемой в процессе резания, препятствует активному воздействию на ход процесса резания и способствует появлению

20 неисправимого брака дорогостоящих деталей.

Целью изобретения является расширение технологичерких возможностей способа и активное воздействие на

23 процесса резания.

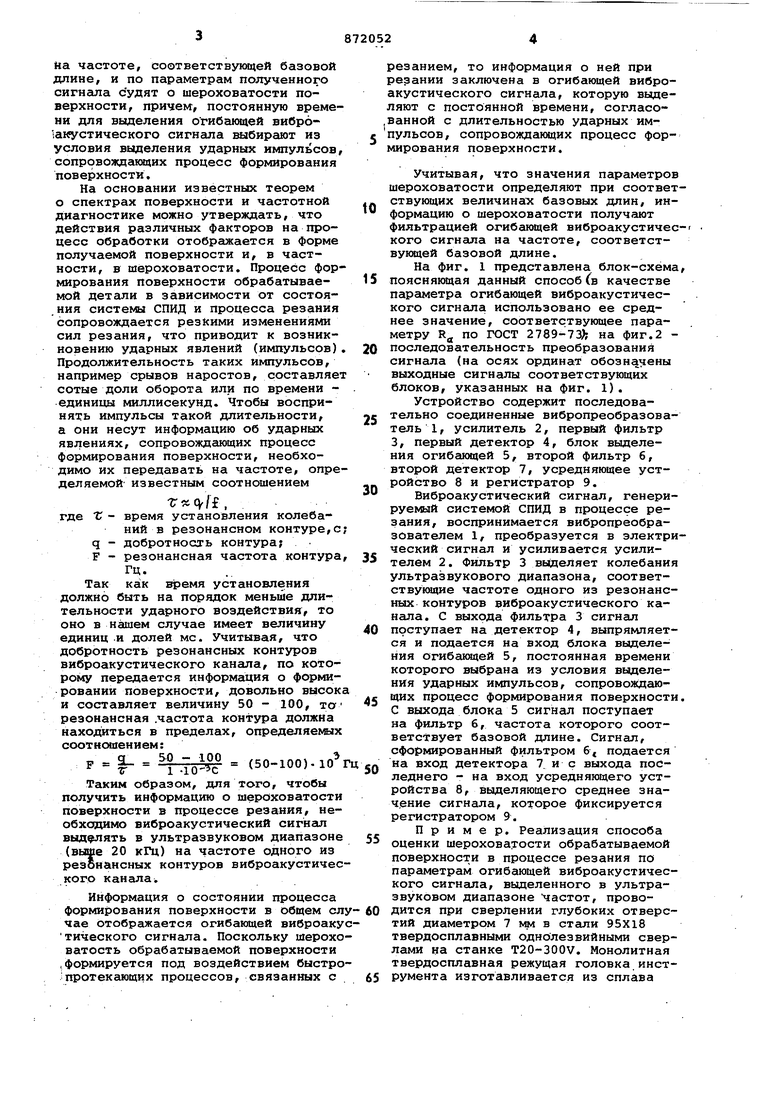

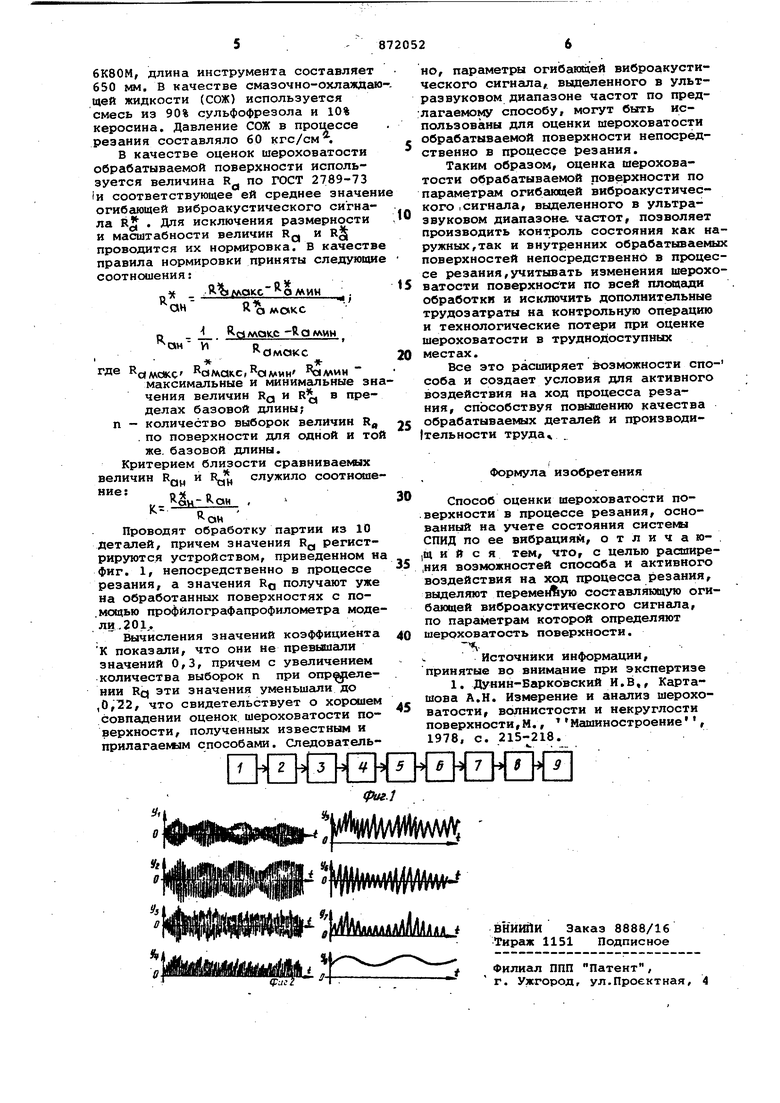

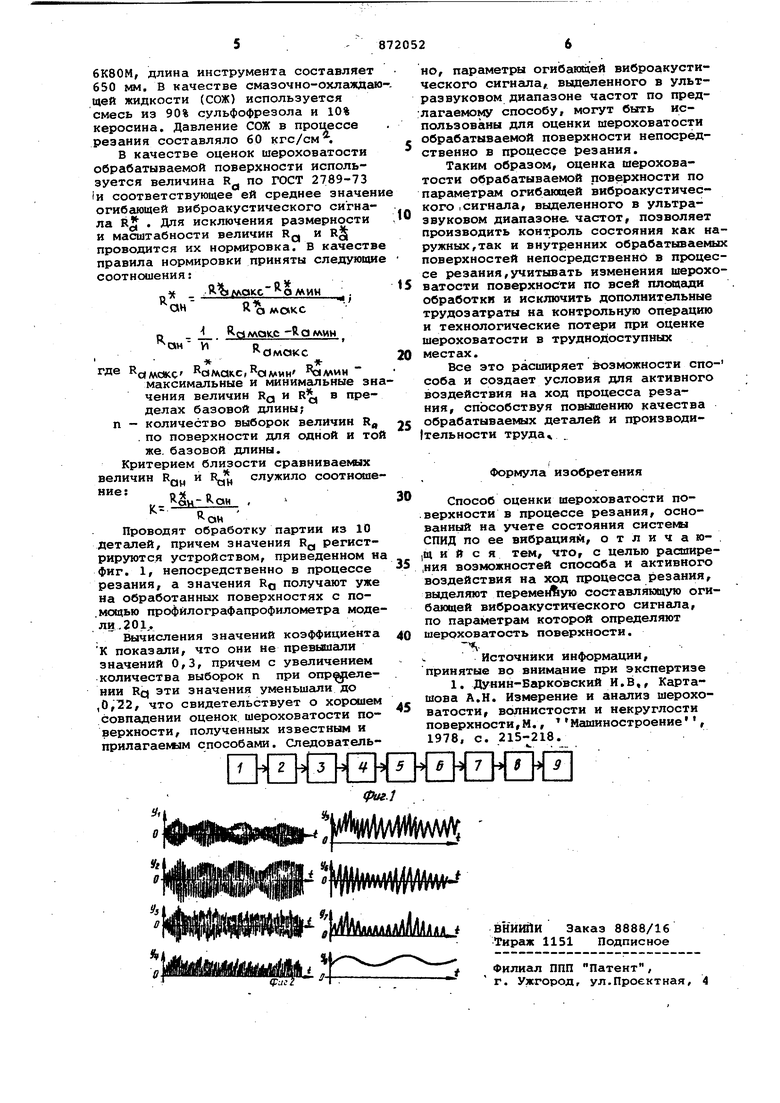

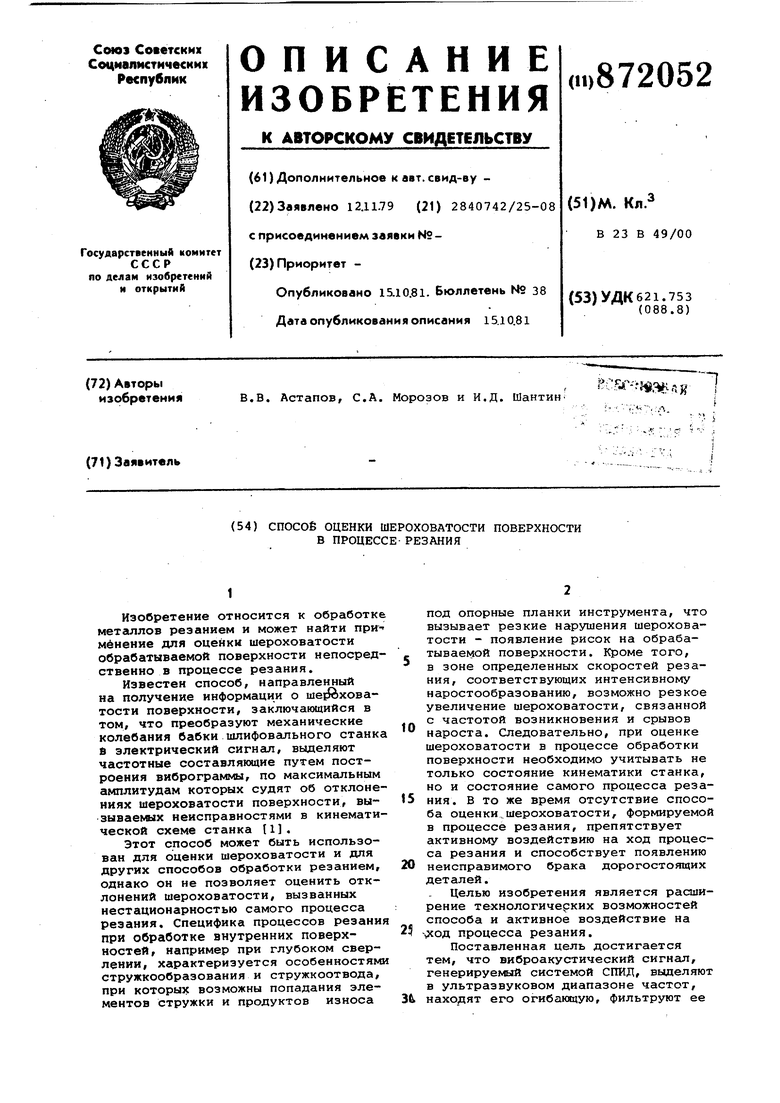

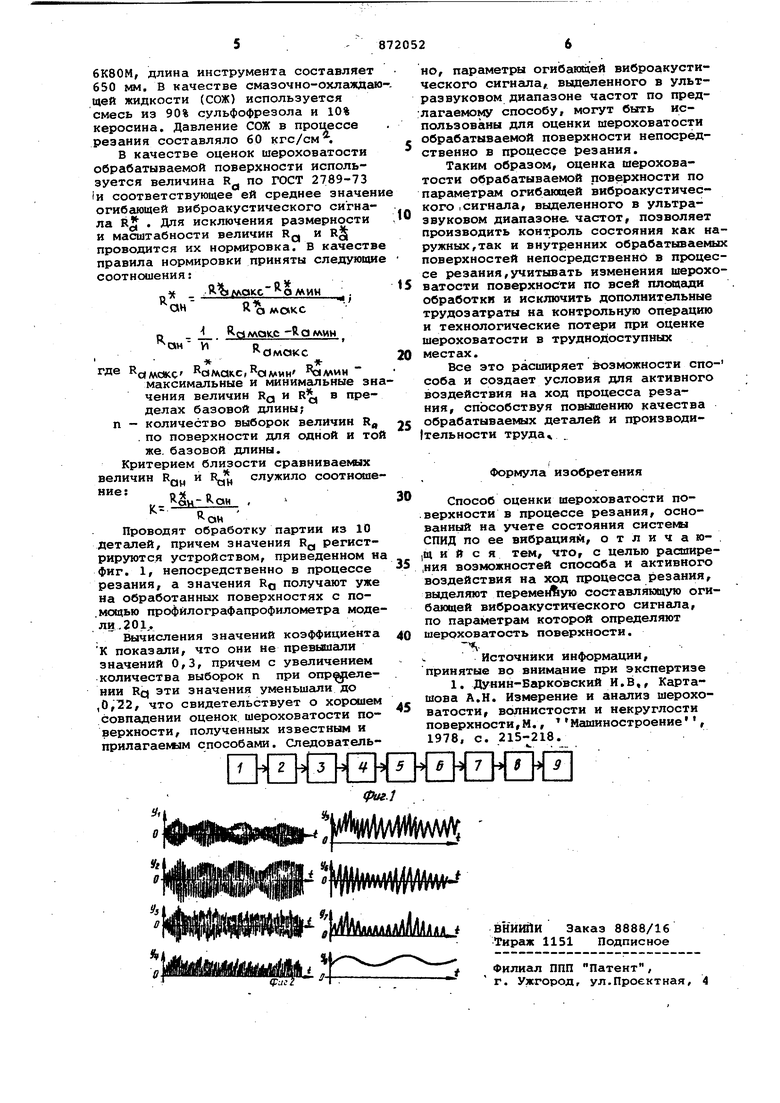

Поставленная цель достигается тем, что виброакустический сигнал, генерируемый системой СПИД, выделяют в ультразвуковом диапазоне частот, 3 находят его огибающую, фильтруют ее На частоте, соответствукмцей базовой длине, и по параметрам полученного сигнала судят о шероховатости поверхности, причем, постоянную времени для выделения огибающей вибро1анустического сигнала избирают из условия выделения ударных импульсов, сопровождакицих процесс формирования поверхности. На основании известных теорем о спектрах поверхности и частотной диагностике можно утверждать, что действия различных факторов на процесс обработки отображается в форме получаемой поверхности и, в частности, в шероховатости. Процесс фор мирования поверхности обрабатываемой детали в зависимости от состояния системы СПИД и процесса резания сопровождается резкими изменениями сил резания, что приводит к возникновению ударных явлений (импульсов) Продолжительность таких импульсов, например срывов наростов, составляе сотые доли оборота или по времени единицы миллисекунд. Чтобы воспринять импульсы такой длительности, а они несут информацию об ударных явлениях, сопровождающих процесс формирования поверхности, необходимо их передавать на частоте, опре деляемой известным соотношением -«(V/f. где С - время установления колебаний в резонансном контуре,с q - добротность контура; F - резонансная частота контура Так как время установления должно быть на порядок меньше длительности ударного воздействия, то оно в нашем случае имеет величину единиц .и долей мс. Учитывая, что добротность резонансных контуров виброакустического канала, по которому передается информация о формировании поверхности, довольно высок и составляет величину 50 - 100, то резонансная .частота контура должна находиться в пределах, определяемых соотношением: г, а - 50 - 100 (50-100).10 г 1 Таким образом, для того, чтобы получить информацию о шероховатости поверхности в процессе резания, необходимо виброакустический сигнал в ультразвуковом диапазоне (выше 20 кГц) на частоте одного из резонансных контуров виброакустичес кого канала. Информация о состоянии процесса формирования поверхности в общем сл чае отображается огибающей виброаку тического сигнала. Поскольку шерохо ватость обрабатываемой поверхности ,формируется под воздействием быстро ;протекающих процессов, связанных с езанием, то информация о ней при езании заключена в огибающей виброакустического сигнала, которую выдеяют с постоянной времени, согласоанной с длительностью ударных импульсов, сопровождающих процесс форирования поверхности. Учитывая, что значения параметров шероховатости определяют при соответствующих величинах базовых длин, информацию о шероховатости получают фильтрацией огибающей виброакустического сигнала на частоте, соответствующей базовой длине. На фиг. 1 представлена блок-схема, поясняющая данный способ в качестве парс1метра огибающей виброакустического сигнала использовано ее среднее значение, соответствующее параметру Кд по ГОСТ 2789-73 на фиг.2 последовательность преобразования сигнала (на осях ординат обозначены выходные сигналы соответствующих блоков, указанных на фиг. 1). Устройство содержит последовательно соединенные вибропреобразоватепь 1, усилитель 2, первый фильтр 3, первый детектор 4, блок выделения огибающей 5, второй фильтр б, второй детектор 7, усредняющее устройство 8 и регистратор 9. Виброакустический сигнал, генерируемый системой СПИД в процессе резания, воспринимается вибропреобразователем 1, преобразуется в электрический сигнал и усиливается усилителем 2. Фильтр 3 вьздеЛяет колебания ультразвукового диапазона, соответствунмцие частоте одного из резонансных контуров виброакустического канала. С выхода фильтра 3 сигнал поступает на детектор 4, выпрямляется и подается на вход блока выделения огибакнцей 5, постоянная времени которого выбрана из условия выделения ударных импульсов, сопровождающих процесс формирования поверхности. С выхода блока 5 сигнал поступает на фильтр 6, частота которого соответствует базовой длине. Сигнал, сформированный фильтром &« подается на вход детектора 7. и с выхода последнего - на вход усредняющего устройства 8, выделяющего среднее знач.ение сигнала, которое фиксируется регистратором 9. Пример. Реализация способа оценки шероховатости обрабатываемой поверхности в процессе резания по параметрам огибающей виброакустического сигнала, выделенного в ультразвуковом диапазоне частот, проводится при сверлении глубоких отверстий диаметром 7 WM в стали 95X18 твердосплавными однолезвийными сверлами на станке T20-300V. Монолитная твердосплавная режущая головка инструмента изготавливается из сплава

Авторы

Даты

1981-10-15—Публикация

1979-11-12—Подача