Изобретение относится к области обработки материалов точением с помощью лезвийного инструмента на различных универсальных, специальных, многооперационных с ЧПУ токарных станках.

Известны способы точения поверхностей, согласно которым изделию сообщают вращение и обрабатывают перемещающимся в осевом направлении лезвийным инструментом, закрепленным в инструментодержателе.

Эти способы, в зависимости от группы обрабатываемости материала и стадии (черновая, чистовая, тонкая) точения, предусматривают назначение типа режущей кромки сменной многогранной режущей пластины (СМРП) при принятой стойкости Т режущей кромки и диапазонов изменения управляемых параметров режима точения (глубины резания t, подачи S, скорости резания V) согласно рекомендациям справочной литературы (см. Справочник технолога-машиностроителя. Т. 2 / под ред. А.Г. Косиловой и Р.К. Мещерякова - М: Машиностроение, 1986. 496 с.; Руководства по металлообработке различных фирм производителей инструмента: Seco, Sandvik, Iskar, Taegu - Tec, Kennametal и др.).

Однако многообразие предлагаемых рекомендаций по выбору параметров режима точения при обработке одних и тех же поверхностей деталей инструментом различных фирм производителей, в условиях современной рыночной экономики, не учитывает эффективности точения поверхностей для конкретных производственно-технологических условий изготовления продукции и обеспечения наиболее важных характеристик качества обрабатываемых поверхностей - точности размера и шероховатости поверхности.

Эффективность точения зависит от стойкости и качества СМРП, сочетания параметров режима точения, времени, затрачиваемого на смену режущей кромки СМРП, и расхода режущих пластин. С увеличением параметров режима точения машинное время на обработку поверхности уменьшается, но в то же время уменьшается период стойкости режущей кромки и растут затраты, связанные с расходом СМРП. В какой-то момент эти затраты достигают таких значений, которые приводят к увеличению себестоимости и уменьшению производительности точения. Особенно часто такие ситуации возникают при точении труднообрабатываемых материалов. Указанное при правильном выборе типа СМРП в наибольшей степени определяет производительность точения поверхности и показатели ее качества.

Наиболее близким к предлагаемому является способ точения поверхностей, при котором изделию сообщают вращение и обрабатывают перемещающимся в осевом направление лезвийным инструментом с режущей пластиной, закрепленной в инструментодержателе, согласно предварительно рассчитанному сочетанию управляемых параметров режима точения по принятым критериям оптимальности из групп экономических или технико-экономических критериев (см. Рыжов Э.В., Аверченов В.И. Оптимизация технологических процессов механической обработки. Киев: Наукова думка, 1989, с. 136-145).

Данный способ точения позволяют существенно повысить качество обработанных поверхностей, однако не обеспечивает достаточную эффективность обработки поверхности. Обусловлено это тем, что при решении задач оптимизации параметров режима точения в состав математической модели не входят технические ограничения, учитывающие зависимость стойкости СМРП от управляемых параметров режима точения, определяющих скорость съема материала при точении.

Отмеченное не позволяет использовать потенциальные возможности повышения эффективности процесса точения при минимальной себестоимости обработки и обеспечении требуемых показателей качества обрабатываемой поверхности.

Задачей настоящего изобретения является повышение производительности обработки поверхности при обеспечении требуемых показателей качества за счет рационального выбора сочетания управляемых параметров режима точения.

Указанный технический результат достигается тем, что в способе точения поверхностей, при котором изделию сообщают вращение и обрабатывают перемещающимся в осевом направление лезвийным инструментом с режущей пластиной, закрепленной в инструментодержателе, при выбранных параметрах режима точения, согласно изобретению предварительно устанавливают численные значения постоянных зависимости стойкости режущей кромки пластины от скорости съема материала, с учетом которых определяют значение оптимальной скорости съема материала, и выбирают сочетание управляемых параметров режима точения, обеспечивающих найденное значение оптимальной скорости съема материала, после чего изделию сообщают вращение и обрабатывают перемещающимся в осевом направлении лезвийным инструментом.

Предложенное техническое решение основано на следующем.

Обрабатываемость материалов - это комплексное физико-технологическое свойство материала: оно зависит, с одной стороны, от химического состава, структуры и физико-механических свойств материала, а с другой, от вида режущего инструмента и условий резания. При выборе критерия обрабатываемости следует исходить из следующего: во-первых, выбранный критерий должен иметь физическую основу для оценки обрабатываемости и, во- вторых, должен быть обобщенным, т.е. быть связанным в той или иной мере с другими показателями процесса и прежде всего с производительностью и себестоимостью процесса обработки.

Увеличение параметров режима резания приводит к росту нагрузки на режущую кромку СМРП и, следовательно, уменьшает ее стойкость. Такова общая тенденция влияния параметров режима резания на стойкость СМРП.

Если за основу режимного фактора принять скорость съема материала Q в единицах объема или веса, независимо от того, каким сочетанием параметров режима резания достигается данное значение Q, то получение зависимостей стойкости режущего лезвия от режимов резания и их практическое использование значительно упрощается.

В основу такого подхода заложен тот факт, что работоспособность режущей кромки и ее стойкость зависят от нагрузки на режущую кромку, от того, какое количество материала и с какой скоростью переходит в стружку.

Результаты большого числа исследований показывают связь таких показателей процесса точения, как сила резания, износ и стойкость инструмента со скоростью съема материала (см. Старков В.К. Обработка резанием. Управление стабильностью и качеством в автоматизированном производстве. - М.: Машиностроение, 1989. с. 145-156; Филимонов Л.Н. Стойкость шлифовальных кругов. - Л.: Машиностроение, 1973. с. 73-81). Зависимость стойкости режущей кромки от скорости съема материала выражается степенной функцией, которую называют Т-Q характеристикой процесса резания,

где Q - скорость съема материала за период стойкости Т режущего лезвия, мм3/мин; СТ - коэффициент, зависящий от условий обработки;

n - показатель степени, выражающий интенсивность уменьшения стойкости режущего лезвия от сочетания параметров режима точения.

Величины СТ и n зависят от свойств обрабатываемого материала, характеристик режущей пластины и условий, в которых идет процесс точения.

Если известна T-Q характеристика и задана стойкость режущего лезвия пластины, то по формуле (1) можно определить значение скорости съема материала Q и назначить соответствующее сочетание значений управляемых параметров режима точения. T-Q характеристики позволяют наблюдать работоспособность режущего лезвия во всем диапазоне сочетания параметров режима точения и могут служить показателем обрабатываемости различных материалов резания. Критериями обрабатываемости могут служить постоянные T-Q характеристики: СT и показатель n, значения которых являются базой для экономической оценки эффективности процесса точения.

Себестоимость точения элементарной поверхности на операции Соп представим в виде суммы двух затрат

где Сз.с. - зарплата с цеховыми накладными расходами, приходящаяся на операцию; Си.р. - затраты на режущей инструмент, приходящиеся на операцию.

Затраты, связанные с амортизацией оборудования и оснастки, расходом электроэнергии, эксплуатаций помещений, не учитываем, так как их величина не изменяется в данной постановке задачи.

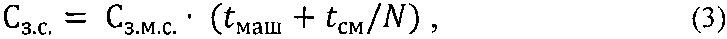

Затраты на зарплату, приходящуюся на операцию, рассчитывают по формуле

где Сз.м.с.. - тарифная ставка рабочего с учетом накладных расходов; tмаш - машинное время точения поверхности, равное M/Q, М - объем снимаемого материала при точении поверхности; tсм - время, затраченное на смену режущего лезвия пластины; N - количество деталей, обработанных за период стойкости Т режущего лезвия N=Т/tмаш.

Затраты на режущий инструмент, зависящие от расхода пластин, определяются по формуле

где Sпл - покупная стоимость режущей пластины; n1 - число режущих лезвий пластины, участвующих в формообразовании поверхности.

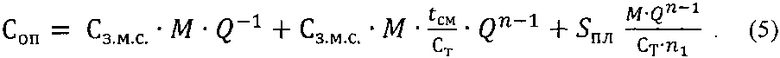

Подставляя (3) и (4) в (2), а также выразив стойкость режущего лезвия Т через скорость съема материала (1), получим

Выражение (5) определяет зависимость себестоимости точения поверхности на операции от скорости съема материала. Первое слагаемое определяет зарплату станочника за машинное время работы. С увеличением Q оно уменьшается гиперболически. Второе слагаемое - это зарплата станочника за время, затрачиваемое на смену режущего лезвия пластины и приходящееся на точение поверхности. Третье слагаемое - это затраты, связанные с расходом режущих пластин при точении. Два последних слагаемых выражают непроизводительные затраты, приходящиеся на точение поверхности.

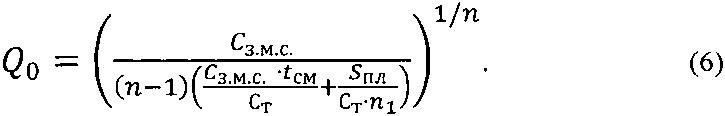

Оптимальное значение скорости съема материала Q0, соответствующее минимуму себестоимости, можно найти, продифференцировав выражение (5) по Q и прировняв производную к нулю

Для практического использования формулы (6) необходимо установить для режущей пластины инструмента постоянные СТ и n в функциональной зависимости (1). С увеличением коэффициента СТ второе и третье слагаемые в формуле (5) пропорционально уменьшаются. Показатель степени n характеризует наклон T-Q характеристики, представленной в виде прямой при логарифмическом масштабе по осям системы координат, и значительно влияет на абсциссу кривой минимума себестоимости: более пологой прямой T-Q характеристики соответствует большее значение Q0.

Таким образом, задав перед началом точения сочетание управляемых параметров режима точения, обеспечивающих реализацию расчетного значения оптимальной скорости съема материала Q0, гарантированно будет обеспечено повышение производительности точения при требуемых показателях качества поверхности.

Эффективность осуществления точения по предлагаемому способу заключается в повышении производительности обработки поверхности при требуемых показателях ее качества.

Эксплуатационные испытания предложенного способа проведены на многооперационном станке с ЧПУ модели WEL M35-G на примере чистового точения наружных цилиндрических поверхностей ниппеля погружного оборудования из стали 40Х (HRC 22…34) режущей пластиной DNMG 150604 СТ15М фирмы Sandvik, с требованием к шероховатости поверхности Ra=l,6 мкм. Базовые режимы точения составляли: t=l,5 мм, S=0,2 мм/об, V=335 м/мин.

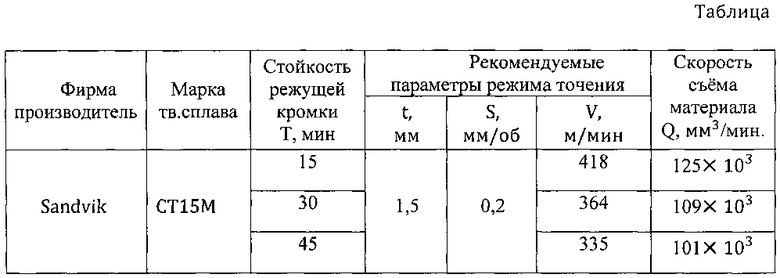

Численные значения постоянных СТ и n T-Q характеристики при чистовом точения наружной цилиндрической поверхности заготовки из стали 40Х режущей пластиной DNMG 150604 СТ15М установили на базе исходных данных, взятых из руководств по металлообработке фирмы Sandvik, приведенные в таблице.

Используя данные таблицы по стойкости режущей кромки Т и скорости съема материала Q, из решения систем уравнений T-Q характеристик по выражению (1) получили следующие значения постоянных T-Q характеристики режущей пластины: СТ=6,8×1026, n=5.

Оптимальную скорость съема материала Q0 определяли по формуле (6) с использованием следующих исходных данных ЗАО «Новомет-Пермь»:

Sпл=458,69 руб., n1=4, Сз.м.с.=3 руб./мин, tсм=0,5 мин.

Результаты расчета позволили получить следующее значение оптимальной скорости съема материала Q0=112×103 мм3/мин.

Сохраняя неизменными базовые значения t и S, которые рекомендуются для обеспечения требуемой шероховатости поверхности при чистовом точении, определили скорость резания, обеспечивающую повышение производительности при минимальной себестоимости точения, по формуле

V=Q0/(t×S)=112×103/(1,5×0,2)=373 м/мин.

Эффективность предложенного способа точения по сравнению с базовым режимом оценивалась по выходным технико-экономическим характеристикам процесса (производительность, себестоимость, шероховатость поверхности).

При обработке по базовому и предлагаемому режимам точения были достигнуты равноценные значения шероховатости поверхности Ra=l,4 мкм, удовлетворяющие требования чертежа. Однако при точении по предложенному способу с увеличенной скоростью резания V до 373 м/мин достигнуто повышение производительности обработки в 1,1 раза при минимальной себестоимости обработки поверхности.

Таким образом, предложенный способ точения обеспечивает повышение производительности обработки поверхностей и минимальную себестоимость при требуемых показателях качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ СТОЙКОСТИ ЛЕЗВИЙНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2002 |

|

RU2237548C2 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ РЕЗАНИЯ | 2012 |

|

RU2535250C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ ИЗ ТИТАНОВОГО СПЛАВА | 2017 |

|

RU2643022C1 |

| Комбинированный осевой лезвийный инструмент | 2018 |

|

RU2712330C2 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| Способ определения обрабатываемости материалов резанием | 1983 |

|

SU1089482A1 |

| РОТАЦИОННЫЙ КОМБИНИРОВАННЫЙ РЕЗЕЦ | 2001 |

|

RU2207219C2 |

| СВЕРХТВЕРДЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1994 |

|

RU2108404C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ ЗАГОТОВОК ИЗ АУСТЕНИТНЫХ СТАЛЕЙ | 2018 |

|

RU2688967C1 |

Способ точения поверхностей, при котором изделию сообщают вращение и обрабатывают перемещающимся в осевом направлении лезвийным инструментом с режущей пластиной, закрепленной в инструментодержателе, при выбранных параметрах режима точения, отличающийся тем, что предварительно устанавливают численные значения постоянных зависимости стойкости режущей кромки пластины от скорости съёма материала, с учетом которых определяют значение оптимальной скорости съема материала и выбирают сочетание управляемых параметров режима точения, обеспечивающих найденное значение оптимальной скорости съема материала. 1 табл.

Способ точения поверхностей, при котором изделию сообщают вращение и обрабатывают перемещающимся в осевом направлении лезвийным инструментом с режущей пластиной, закрепленной в инструментодержателе, при выбранных параметрах режима точения, отличающийся тем, что предварительно устанавливают численные значения постоянных зависимости стойкости режущей кромки пластины от скорости съёма материала, с учетом которых определяют значение оптимальной скорости съема материала и выбирают сочетание управляемых параметров режима точения, обеспечивающих найденное значение оптимальной скорости съема материала.

| МАКАРОВ А.Д | |||

| "Износ и стойкость режущего инструмента", М., "Машиностроение", 1966, с.55-57 | |||

| Способ автоматического регулирования скоростей резания металлорежущих станков в зависимости от стойкости инструмента | 1936 |

|

SU50322A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ СТОЙКОСТИ ЛЕЗВИЙНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2002 |

|

RU2237548C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ ПОДАЧИ ПРИ ТОКАРНОЙ ОБРАБОТКЕ | 2005 |

|

RU2303504C2 |

| . | |||

Авторы

Даты

2015-04-10—Публикация

2013-08-28—Подача