14)

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная транспортно-накопительная система | 1986 |

|

SU1351750A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Автоматизированная транспортно-накопительная система | 1988 |

|

SU1648732A1 |

| Гибкая производственная система листовой штамповки | 1991 |

|

SU1796325A1 |

| Гибкая производственная система | 1985 |

|

SU1364436A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Автоматизированный участок механической обработки деталей | 1986 |

|

SU1371871A1 |

| Автоматизированный комплекс для штамповки | 1987 |

|

SU1549649A1 |

| ПОДЪЕМНО-ТРАНСПОРТНОЕ УСТРОЙСТВО ДЛЯ ОБСЛУЖИВАНИЯ СТЕЛЛАЖЕЙ | 1990 |

|

RU2017676C1 |

Изобретение относится к машиностроению и может быть использовано для автоматизации металлообработки. Целью изобретения является расширение технических возможностей тран- спортно-накопительной системы. Автоматизированная транспортно-накопи- тельная система содержит склад с краном-штабелером и приемовыдачные устройства 7, вьтолненные в виде двзос горизонтально установленных в его корпусе 13 одна над другой плит 14 и 15, кинематически связанных между собой с возможностью разнонаправленного перемещения в горизонтальной плоскости по направляюшим пазам 16 и 17, причем верхняя плита 14 снабжена базирующими элементами 21 для установки кассеты 5 и вьшолнена с проемом для размещения в нем установленного в корпусе 13 приемовыдачного устройства 7 поворотно-шагового механизма 18 с планшайбой 25, снабженной базирующими элементами 24, а нижняя плита 15 снабжена соосно расположенными в ней ползунами с зацепами, предназнаг- ченными для взаимодействия с захватом штабелеров 8 и копирами. Базирующие элементы 21 верхней плиты выполнены в виде дополнительных стержней-ползунов, имеющих возможность вертикального перемещения, а в корпусе чприемовьдачного устройства смонтированы дополнительные копирные планки для установки и съема кассет 5 на планшайбу 25 поворотно-шагового механизма 18. 10 ил., & S (Л it СП X) С5 Од

Фиг.

Изобретение относится к машиностроению и может быть использовано для автоматизации металлообработки.

Цель изобретения - расширение технологических возможностей.

Цель обеспечивается возможностью поворота тары, в качестве которой могут быть использованы поворотные дисковые кассеты или магазины, на приемно-выдачных устройствах .системы взаимодействующих в этом случае с загрузочными устройствами или промышленными роботами, установленными на технологическом оборудовании.

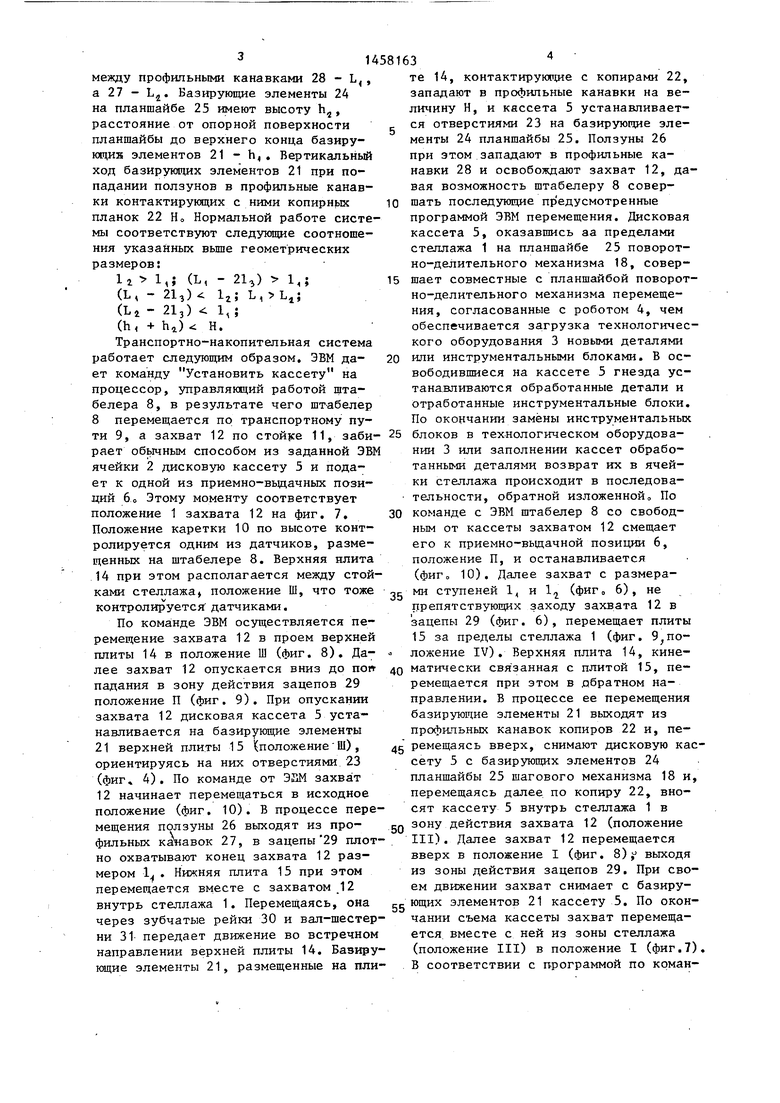

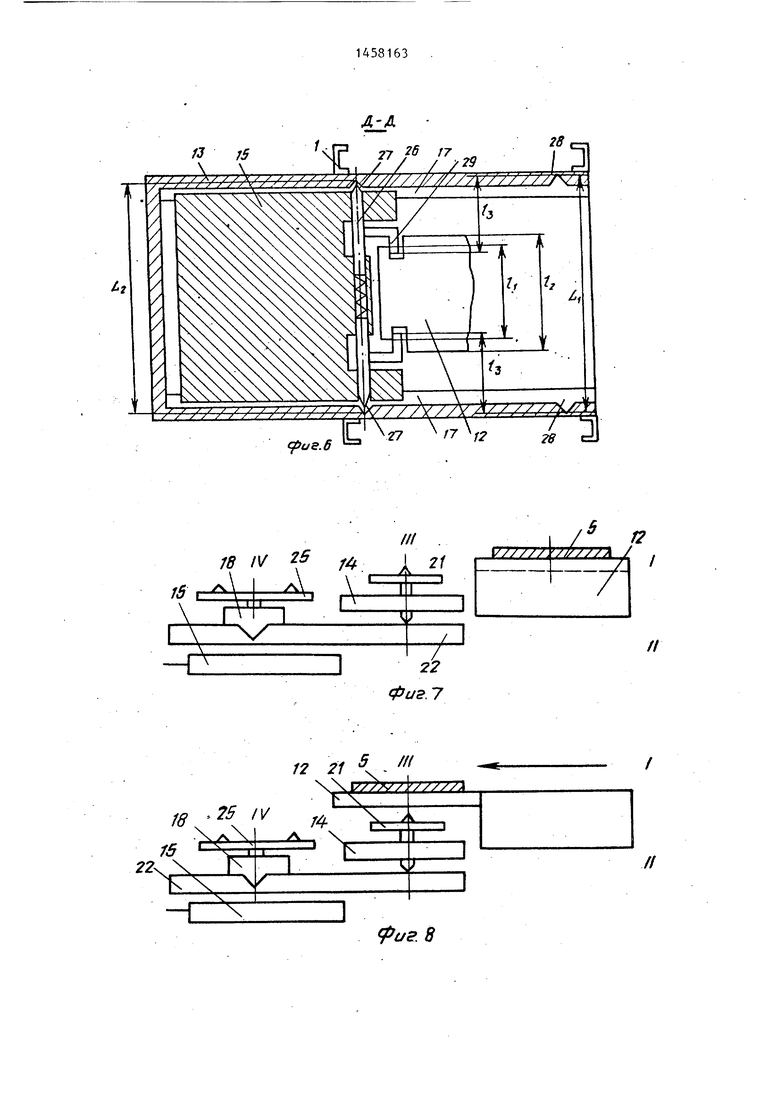

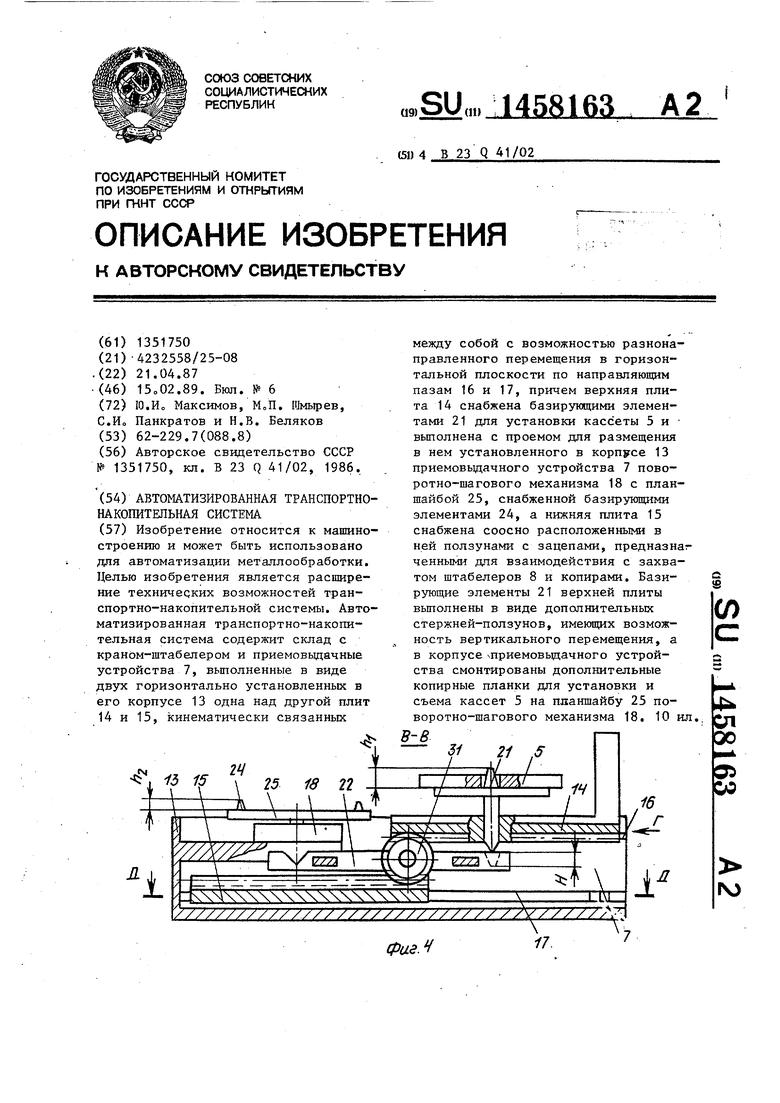

На фиг, 1 изображена ТНС, план; на фиг, 2 - вид А на фиг, 1; на фиг, 3 - приемно-выдачное устройство вид Б на фиг, 2; на фиг, 4 - разрез В-В на фиг, 3; на фиг, 5 - видг Г фиг о 4; на фиг, 6 - разрез Д-Д на фиг, 4; на фиг, 7-10 - циклограмма работы захвата и приемно-выдачного устройства,

Транспортно-накопительная система состоит из стеллажа 1 с ячейками 2, число которых определяется, в основном, количеством оборудования 3, обслуживаемого с помощью про- мышленных роботов 4, В качестве тары используется дисковая кассета -5, в гнездах по периметру которой равномерно размещаются детали или инструментальные блоки. Дисковая кас- сета 5 размещается на приемно-вьщач- ных позициях 6с устройствами при-, емовьщачи 7 (фиг, 1), или в ячейках 2 стеллажа I Штабелер 8 установлен с возможностью горизонталь- ного перемещения по транспортному пути 9о Кроме этого, штабелер 8 содержит индивидуальньм привод горизонтального перемещения, индивидуальный привод вертикального перемещения и датчики всех положений, исполнительных органов, связанных с устройством управления. Каретка 10 (фиг,2 размещена на штабелере 8 с возможностью вертикального перемещения по стойке 11, На каретке 10 установлен с возможностью захода в любую ячейку 2 стеллажа 1 захват 12 (фиг, 1 и 2), Приемно-выдачное устройство 7 (фиг о 3 и 4) размещено в корпусе 13 и содержит верхнюю плиту 14 и нижнюю плиту 15, смонтированные с возможностью перемещения1.по направляющ пазам 16 и 17, выполненным в корпу

0

5

се 13, а также поворотно-шаговый механизм 18, жестко связанный неподвиж- HbiM основанием с корпусом 13 Корпус 13 крепится в любой ячейке стеллажа 1 с помощью, например, резьбовых соединений 19,Верхняя плита сложной формы содержит проем 20 для размещения захвата 12. и поворотно- шагового механизма 18 и снабжена базирующими элементами 21 для установки и ориентирования дисковой кассеты 5, причем нижняя часть базируюш 1х элементов 21 выполнена в виде ползунов с возможностью вертикального перемещения Базирующие элементы 21 опираются на копирныё планки 22, жестко связанные с корпусом 13, Дисковая кассета 5, в свою очередь, содержит элементы, например, отверстия 23, для взаимодействия с базирующими элементами 21 верхней плиты 14, а также с другими .базирующими элементами 24, размещенными по планшайбе 25 поворотного шагового механизма 18, Нижняя плита 15 имеет подпружиненные ползуны 26, опирающиеся на внутреннюю поверхность направляющих пазов 17, содержащих на концах профильные канавки 27 и 28, т,ео выполненные копир нымио Ползуны 26 несут зацепы 29 Г-образной формы. Положение нижнрй плиты 15 и планшайбы 25 может контролироваться дaтчикa m, соединенными с устройством управления. Плиты 14 и 15 кинематически связываются механизмом встречного перемещения .(фиг,3, 4). В качестве механизма встречного перемещения использованы зубчатые рейки 30, установленные на плитах 14 и 15 и взаимодействующие между собой при помогди вал-шестерни 31, размещенной в корпусе 13с,.

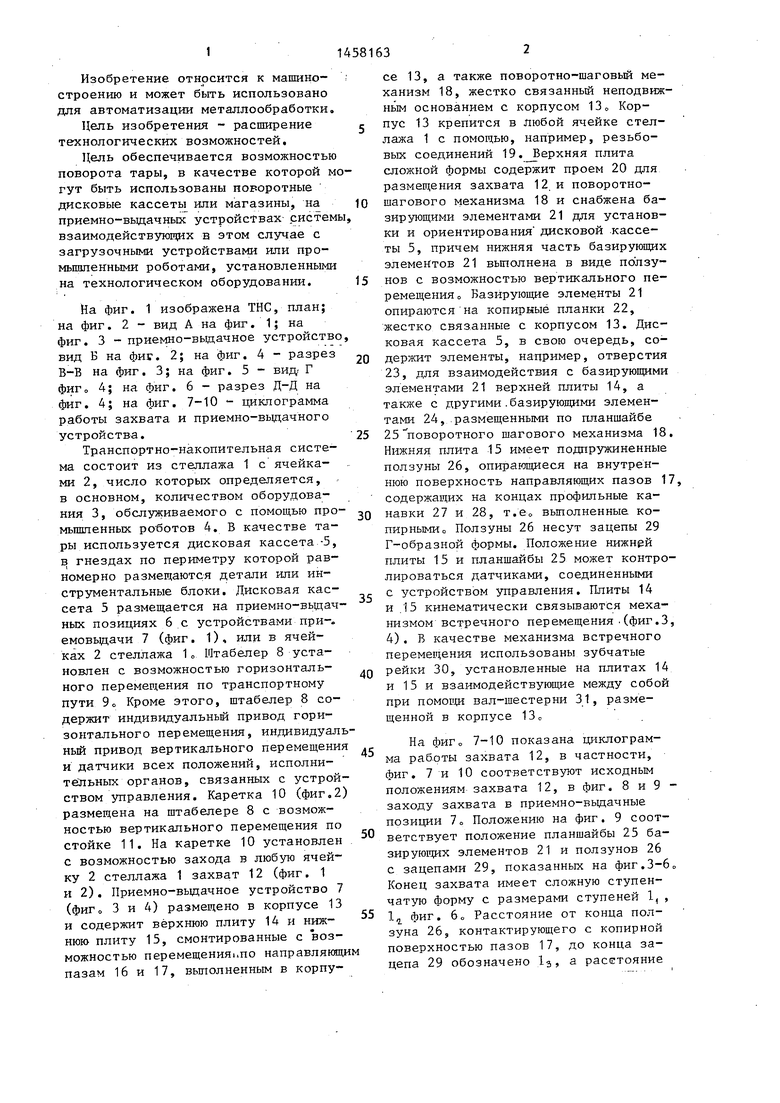

На фиг с 7-10 показана циклограмма работы захвата 12, в частности, фиг, 7 и 10 соответствуют исходным положениям захвата 12, в фиг, 8 и 9 - заходу захвата в приемно-выдачные позиции 7о Положению на фиг, 9 соответствует положение планшайбы 25 ба- ЗИРУЮ1ЧИХ элементов 21 и ползунов 26 с зацепами 29, показанных на фиг,3-6„ Конец захвата имеет сложную ступенчатую форму с размерами ступеней 1, , 1 фиг, 6о Расстояние от конца ползуна 26, контактирующего с копирной поверхностью пазов 17, до конца зацепа 29 обозначено 1э, а расстояние

между профильными канавками 28 - L , а 27 - Lj. Базирующие элементы 24 на планшайбе 25 имеют высоту h, расстояние от опорной поверхности планшайбы до верхнего конца базиру- ющик элементов 21 - h, , Вертикальный ход базирующих элементов 21 при попадании ползунов в профипьные канавки контактирующих с ними копирньк планок 22 Но Нормальной работе системы соответствуют следующие соотношения указанных выше геометрических размеров;

li 1,; (L, - 21з) (L, - 21э) L, L.i; (Lj - 21з) 1,; (h, + hi) Н.

Транспортно-накопительная система работает следующим образом, ЭВМ дает команду Установить кассету на процессор, управляющий работой щта- белера 8, в результате чего штабелер 8 перемещается по транспортному пути 9, а захват 12 по стойке 11, забирает обьгчным способом из заданной ЭВМ ячейки 2 дисковую кассету 5 и подает к одной из приемно-вьиачных позиций 6о Этому моменту соответствует положение 1 захвата 12 на фиг. 7. Положение каретки 10 по высоте контролируется одним из датчиков, размещенных на штабелере 8. Верхняя нлита 14 при этом располагается между стойками стеллажа положение Ш, что тоже контролируется датчиками.

По команде ЭВМ осуществляется перемещение захвата 12 в проем верхней плиты 14 в положение Ш (фиг. 8). Далее захват 12 опускается вниз до поп падания в зону действия зацепов 29 положение И (фиг. 9). При опускании захвата 12 дисковая кассета 5 устанавливается на базирующие элементы 21 верхней плиты 15 ((положение Ш) , ориентируясь на них отверстиями 23 (фиг 4). По команде от ЭЛМ захват 12 начинает перемещаться в исходное положение (фиг. 10). В процессе перемещения ползуны 26 выходят из профильных канавок 27, в зацепы 29 плотно охватывают конец захвата 12 размером Ij . Нижняя плита 15 при этом перемещается вместе с захватом 12 внутрь стеллажа 1. Перемещаясь, она через зубчатые рейки 30 и вал-шестерни 31 передает движение во встречном направлении верхней плиты 14. Базирующие элементы 21, размещенные на пли

5

0

5

0

5

те 14, контактируюрще с копирами 22, западак1т в профипьные канавки на величину Н, и кассета 5 устанавливается отверстиями 23 на базирующие элементы 24 планшайбы 25. Ползуны 26 при этом западают в профильные канавки 28 и освобождают захват 12, давая возможность штабелеру 8 совершать последующие пр едусмотренные программой ЭВМ перемещения. Дисковая кассета 5, оказавшись за пределами стеллажа 1 на планшайбе 25 поворотно-делительного механизма 18, совершает совместные с планшайбой поворотно-делительного механизма перемещения, согласованные с роботом 4, чем обеспечивается загрузка технологического оборудования 3 новыми деталями или инструментальными блоками. В освободившиеся на кассете 5 гнезда устанавливаются обработанные детали и Отработанные инструментальные блоки. По окончании замены инструментальных блоков в технологическом оборудовании 3 или заполнении кассет обработанными деталями возврат их в ячейки стеллажа происходит в последовательности, обратной изложенной. По команде с ЭВМ штабелер 8 со свободным от кассеты захватом 12 смещает его к приемно-выдачной позиции 6, положение П, и останавливается (фиго 10). Далее захват с размерами ступеней 1, и 1 (фиг, 6), не

препятствующих заходу захвата 12 в зацепы 29 (фиг. 6), перемещает плиты 15 за пределы стеллажа 1 (фиг. 9,положение IV). Верхняя плита 14, кине0 матически связанная с плитой 15, перемещается при этом в дбратном направлении. В процессе ее перемещения базирующие элементы 21 выходят из профильных канавок копиров 22 и, пе5 ремещаясь вверх, снимают дисковую кассету 5 с базирующих элементов 24 планшайбы 25 шагового механизма 18 и, перемещаясь далее по копиру 22, вносят кассету 5 внутрь стеллажа 1 в зону действия захвата 12 (положение III). Далее захват 12 перемещается вверх в положение I (фиг. 8) j выходя из зоны действия зацепов 29. При своем движении захват снимает с базирующих элементов 21 кассету 5. По окончании съема кассеты захват перемещается вместе с ней из зоны стеллажа (положение III) в положение I (фиг.7). В соответствии с программой по коман0

5

514581

де от ЭВМ робот-штабелер устанавливает отработанную кассету 5 в любую свободную ячейку стеллажа 1 согласно

циклограмме ТНС.

5

Формула изобретения

Автоматизированная транспортно- накопительная система по авт.св. № 1351750, от личающаяся IQ тем, что, с целью расширения технологических возможностей за счет использования в качестве тары для изделий поворотных дисковых кассет или мага636

зинов, каждое из приемовьщачных устройств снабжено поворотно-шаговым механизмом, установленным в корпусе устройства и выполненным в виде планшайбы, расположенной с возможностью поворота в проеме верхней плиты, базирующие тару элементы которой выполнены в виде вертикально расположенных и вертикально подвижных стержней- ползунов, размещенных с возможностью взаимодействия при движении плиты с копирными планками, закрепленными в корпусе.

6ua /4

фиг.г

22 2t

В

Фие.д

сриг.5

/J 15

tiZ/ /

срие.б

28

Фиё,7

i/a8

| Автоматизированная транспортно-накопительная система | 1986 |

|

SU1351750A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-02-15—Публикация

1987-04-21—Подача