2Г

Фиг.

Изобретение относится к обработке металлов давлением и может быть использовано в производствах с частой сменой номенклатуры изготавливаемых деталей, требующей быстрой смены кассет с заготовками, тары с деталями и штампов, в частности в цехах с безлюдной технологией.

Цель изобретения - расширение технологических возможностей путем повы- . шения уровня автоматизации.

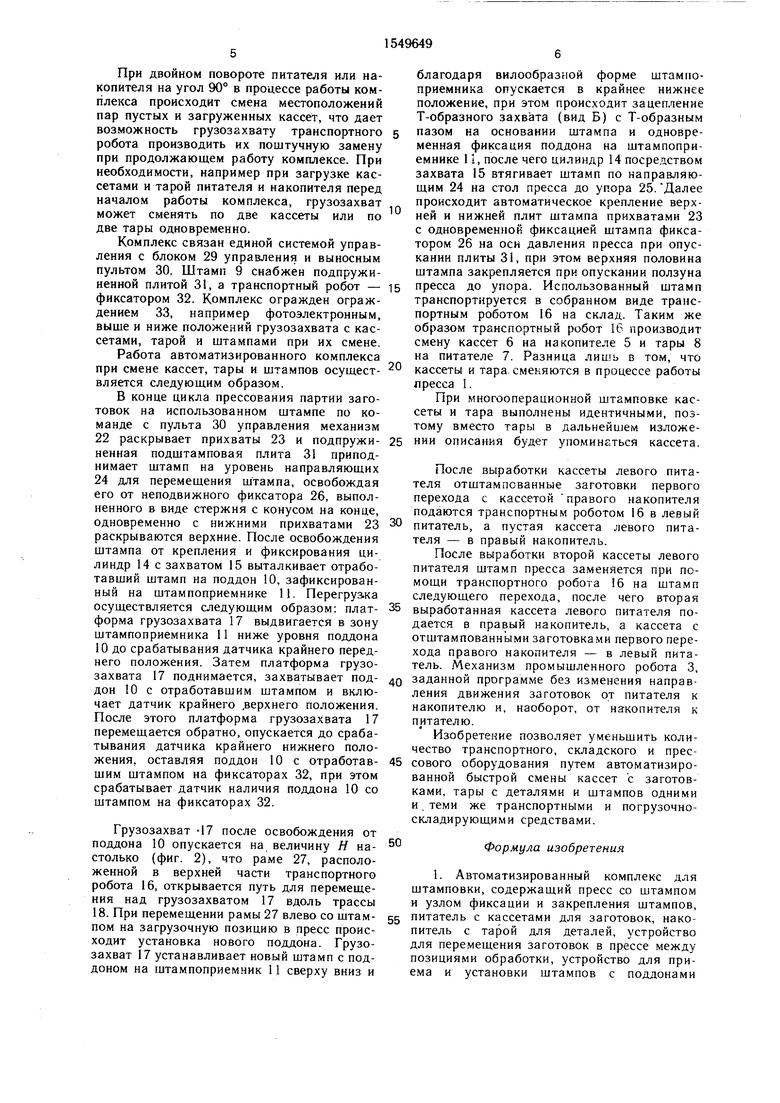

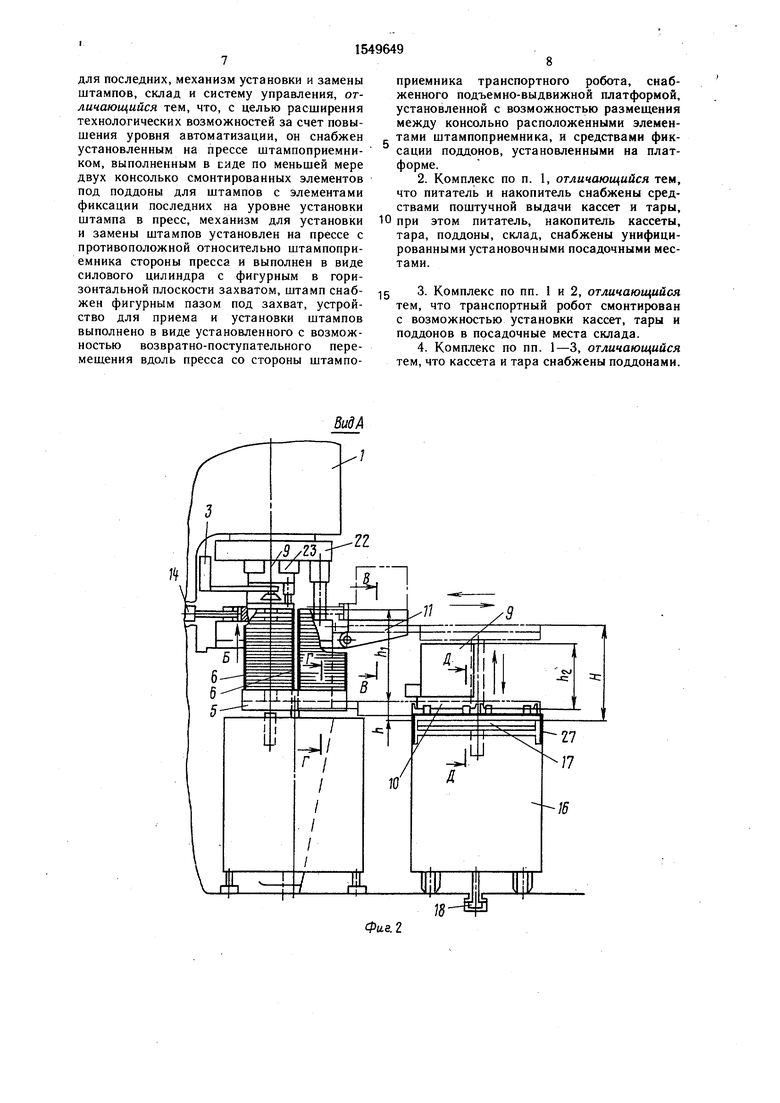

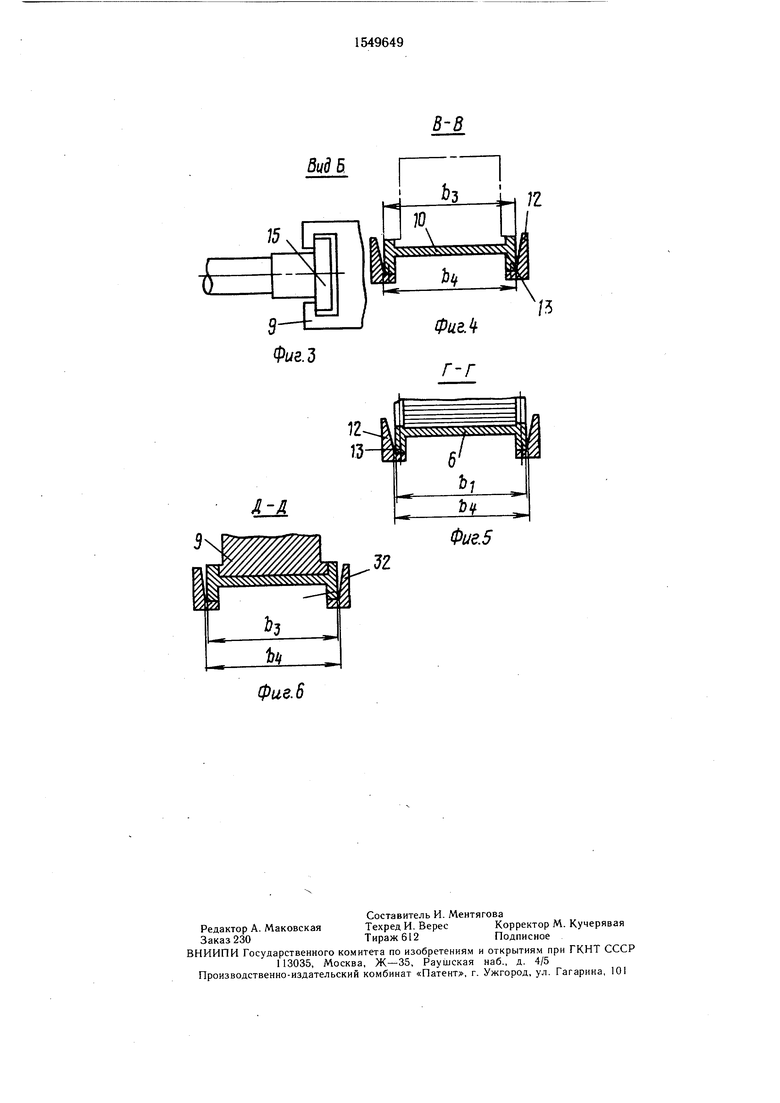

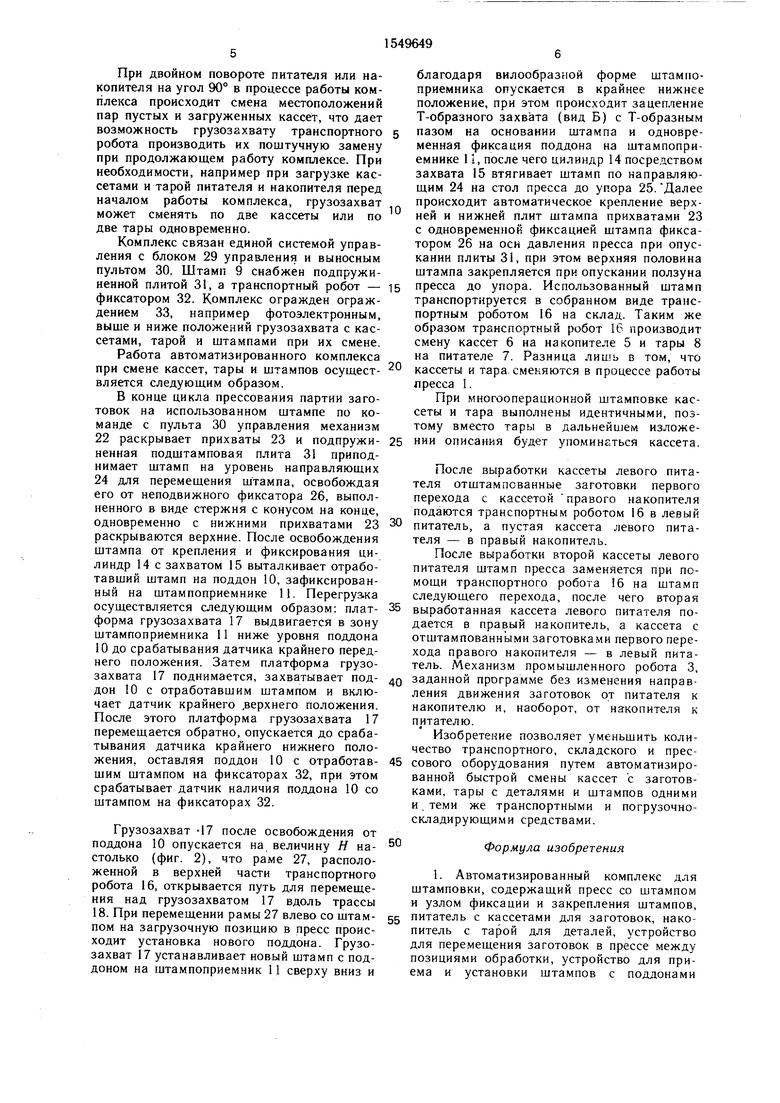

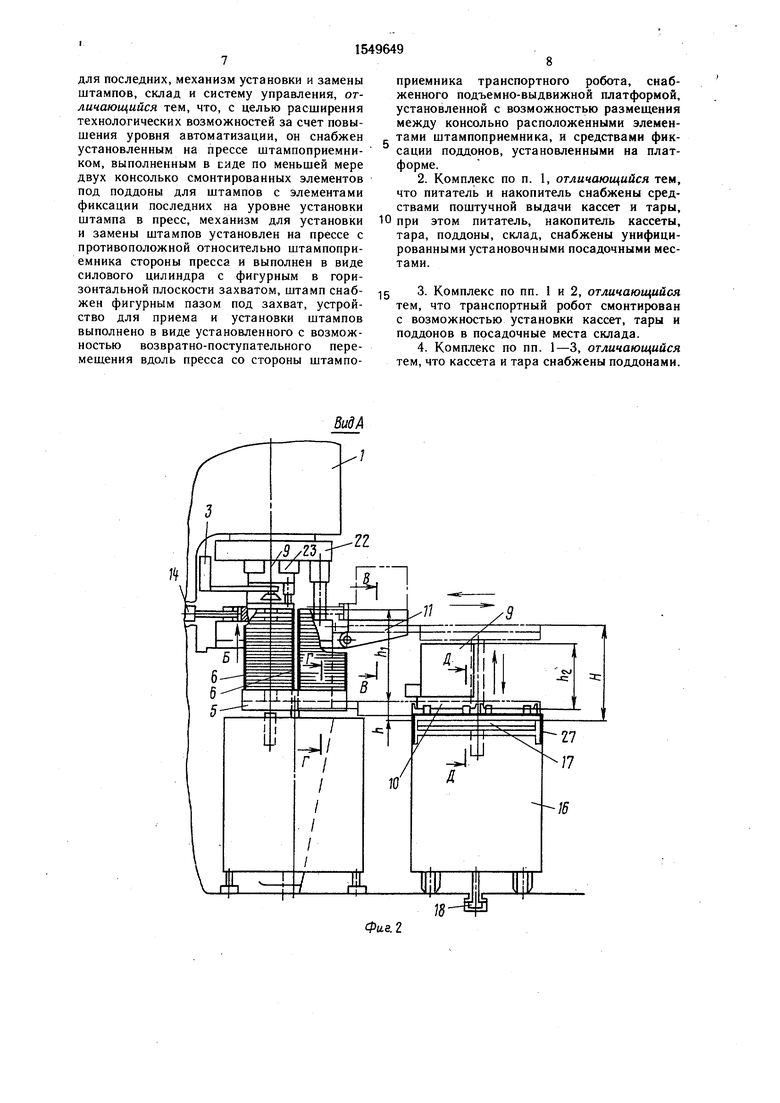

На фиг. 1 изображен автоматизированный комплекс, вид в плане; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - сечение В-В на фиг. 2; на фиг. 5 - сечение Р-Г на фиг. 2; на фиг. 6 - сечение Д-Д на фиг. 2.

Автоматизированный комплекс для штамповки содержит пресс 1 со столом 2, промышленный робот 3 для перемещения заготовок и деталей руками 4, размещенный в межштамповом пространстве пресса питатары и О2, 02, h% груженых поддонов не больше соответствующих размеров ячейки склада 19, например размера 04, и соответствует размера приемной части транспортного робота 16, промежуточного стола 20 и робота-штабелера 21. Размеры а, в, а2, в2, и аз, вз определяют габариты кассеты, тары и поддона в горизонтальной плоскости, а размеры Ль Нч и Нз - высоту кассет с заготовками, тары с деталями и поддона со штам10 пом соответственно.

Сменные кассеты 6, тара 8 и поддоны 10 могут иметь любую форму и взаимозаменяемый, по крайней мере один, установочный размер опорной поверхности, который

15 может быть равным габаритному размеру и меньше установочного размера в средств их приемки, транспортирования и складирования, например , в направлении, перпендикулярном их взаимному

прямолинейному перемещению в горизонтель 5 с кассетами 6 для заготовок, накопи- 20 талъной плоскости транспортным роботом тель 7 с тарой 8 для деталей, располо- и роботом-штабелером. Трасса 18, по которой перемещается транспортный робот 16, расположена на расстоянии от питателя, накопителя и штампоприемника, доста- 2ц точном для захвата кассет, тары и поддонов одним и ,тем же транспортным роботом. Величина хода L по горизонтали грузозахвата при обмене кассеты с питателя и тары с накопителя больше хода при обмене штампа с штампоприемника (). Величина хода

женные с обеих сторон пресса 1 быстро- съемные штампы 9, собранные на колонках, съемные поддоны 10, предназначенные для фиксации, транспортировки и складирования штампов 9, штампоприемник 11 в виде двух консольно расположенных элементов вилообразной формы в горизонтальной плоскости, установленный на прессе 1 перед столом 2 с возможностью поворота

его вокруг горизонтальной оси для свобод- зо h по вертикали при обмене кассеты и тары

ного доступа к столу 2 при наладке, имеющий направляющие 12 и фиксаторы 13 (сечение В-В) любой формы для центровки и размещения поддона 10 со штампом 9, цилиндр 14 с захватом 15 Т-образной формы для сопряжения с Т-образным пазом (вид Б), выполненным на основании штампа 9 для его перемещения с поддона 10, размещенного на штампоприемнике 11 на столе 2. Транспортный робот 16 с грузозахватом 17 в виде подъемно-выдвижной платформы, перемещается по трассе 18 и предназначен для обмена отработавших штампов на сменные, загруженных и пустых кассет и тары между питателем, накопителем и складом 19 посредством промежуточного стола 20

меньше хода Н при обмене штампа. Такое расположение оборудования позволяет упростить комплекс, обеспечить его компактность. При этом уменьшается занимаемая им производственная площадь.

35 Грузозахват 17 может перемещаться возвратно-поступательно в двух горизонтальных направлениях относительно трассы 18, что позволяет обслуживать комплексы с двух ее сторон. Кроме того, в зависимости

.„ от количества приемных мест на раме 27 транспортный робот 16 может одновременно перевозить груженые и пустые кассеты, тару и поддоны.

Питатель 5 и накопитель 7 выполнены поворотными один навстречу другому, чеи робота-штабелера 21. Обмен возможен бла- 45 тырехпозиционными через каждые 90°, двухгодаря наличию унифицированных установочных размеров кассет, тары и поддонов и сопрягаемых с ними указанных средств приемки, транспортировки и складирования. Механизм 22 крепления быстросъем- ных штампов содержит прихваты 23, например с пневматическим приводом, для крепления верхней и нижней плит штампа, направляющие 24, упор 25 и фиксатор 26 для центровки оси штампа с осью давления пресса. При этом ось Oi штампа располоместными для размещения кассет и тары с идентичными наружными размерами а, в и аз, 02. Кассеты выполнены с двумя одинаковыми по размерам ячейками 28, благодаря чему вертикальная ось Оз каждой из 50 ячеек расположена на одном и том же расстоянии от оси вращения 04 питателя или накопителя, т.е. на окружности, радиус которой равен этому расстоянию. При повороте питателя 5 с кассетами 6 на любые 90° местоположение центра ячейки кассеты, с которой

жена в процессе смены штампа в одной плос- 5 взаимодействует рука 4 промышленного

кости с осью О2 давления пресса и осьюробота 3, остается неизменным. Оси О3 расцилиндра 14, перемещающего штамп. Габа-положены в одной вертикальной плоскости

ритные размеры а, в, h груженых кассет ис осью О2 давления пресса 1.

тары и О2, 02, h% груженых поддонов не больше соответствующих размеров ячейки склада 19, например размера 04, и соответствует размера приемной части транспортного робота 16, промежуточного стола 20 и робота-штабелера 21. Размеры а, в, а2, в2, и аз, вз определяют габариты кассеты, тары и поддона в горизонтальной плоскости, а размеры Ль Нч и Нз - высоту кассет с заготовками, тары с деталями и поддона со штам0 пом соответственно.

Сменные кассеты 6, тара 8 и поддоны 10 могут иметь любую форму и взаимозаменяемый, по крайней мере один, установочный размер опорной поверхности, который

может быть равным габаритному размеру и меньше установочного размера в средств их приемки, транспортирования и складирования, например , в направлении, перпендикулярном их взаимному

h по вертикали при обмене кассеты и тары

меньше хода Н при обмене штампа. Такое расположение оборудования позволяет упростить комплекс, обеспечить его компактность. При этом уменьшается занимаемая им производственная площадь.

Грузозахват 17 может перемещаться возвратно-поступательно в двух горизонтальных направлениях относительно трассы 18, что позволяет обслуживать комплексы с двух ее сторон. Кроме того, в зависимости

от количества приемных мест на раме 27 транспортный робот 16 может одновременно перевозить груженые и пустые кассеты, тару и поддоны.

Питатель 5 и накопитель 7 выполнены поворотными один навстречу другому, четырехпозиционными через каждые 90°, двухместными для размещения кассет и тары с идентичными наружными размерами а, в и аз, 02. Кассеты выполнены с двумя одинаковыми по размерам ячейками 28, благодаря чему вертикальная ось Оз каждой из ячеек расположена на одном и том же расстоянии от оси вращения 04 питателя или накопителя, т.е. на окружности, радиус которой равен этому расстоянию. При повороте питателя 5 с кассетами 6 на любые 90° местоположение центра ячейки кассеты, с которой

взаимодействует рука 4 промышленного

При двойном повороте питателя или накопителя на угол 90° в процессе работы комплекса происходит смена местоположений пар пустых и загруженных кассет, что дает возможность грузозахвату транспортного робота производить их поштучную замену при продолжающем работу комплексе. При необходимости, например при загрузке кассетами и тарой питателя и накопителя перед началом работы комплекса, грузозахват

может сменять по две кассеты или по

две тары одновременно.

Комплекс связан единой системой управления с блоком 29 управления и выносным пультом 30. Штамп 9 снабжен подпружиненной плитой 31, а транспортный робот - фиксатором 32. Комплекс огражден ограждением 33, например фотоэлектронным, выше и ниже положений грузозахвата с кассетами, тарой и штампами при их смене.

Работа автоматизированного комплекса при смене кассет, тары и штампов осущест- вляется следующим образом.

В конце цикла прессования партии заготовок на использованном штампе по команде с пульта 30 управления механизм 22 раскрывает прихваты 23 и подпружи- ненная подштамповая плита 31 приподнимает штамп на уровень направляющих 24 для перемещения штампа, освобождая его от неподвижного фиксатора 26, выполненного в виде стержня с конусом на конце, одновременно с нижними прихватами 23 раскрываются верхние. После освобождения штампа от крепления и фиксирования цилиндр 14 с захватом 15 выталкивает отработавший штамп на поддон 10, зафиксированный на штампоприемнике 11. Перегруз-ка осуществляется следующим образом: плат- форма грузозахвата 17 выдвигается в зону штампоприемника 11 ниже уровня поддона 10 до срабатывания датчика крайнего переднего положения. Затем платформа грузозахвата 17 поднимается, захватывает под- дон 10 с отработавшим штампом и включает датчик крайнего .верхнего положения. После этого платформа грузозахвата 17 перемещается обратно, опускается до срабатывания датчика крайнего нижнего положения, оставляя поддон 10 с отработав- шим штампом на фиксаторах 32, при этом срабатывает датчик наличия поддона 10 со штампом на фиксаторах 32.

Грузозахват -17 после освобождения от поддона 10 опускается на величину Н на- столько (фиг. 2), что раме 27, расположенной в верхней части транспортного робота 16, открывается путь для перемещения над грузозахватом 17 вдоль трассы 18. При перемещении рамы 27 влево со штам- пом на загрузочную позицию в пресс происходит установка нового поддона. Грузозахват 17 устанавливает новый штамп с поддоном на штампоприемник 11 сверху вниз и

0

5 0 5 о 5

0 5

благодаря вилообразной форме штампоприемника опускается в крайнее нижнее положение, при этом происходит зацепление Т-образного захвата (вид Б) с Т-образным пазом на основании штампа и одновременная фиксация поддона на штампоприемнике 11, после чего цилиндр 14 посредством захвата 15 втягивает штамп по направляющим 24 на стол пресса до упора 25. Далее происходит автоматическое крепление верхней и нижней плит штампа прихватами 23 с одновременной фиксацией штампа фиксатором 26 на оси давления пресса при опускании плиты 31, при этом верхняя половина штампа закрепляется при опускании ползуна пресса до упора. Использованный штамп транспортируется в собранном виде транспортным роботом 16 на склад. Таким же образом транспортный робот 16 производит смену кассет 6 на накопителе 5 и тары 8 на питателе 7. Разница лишь в том, что кассеты и тара сменяются в процессе работы пресса 1.

При многооперационной штамповке кассеты и тара выполнены идентичными, поэтому вместо тары в дальнейшем изложении описания будет упоминаться кассета.

После выработки кассеты левого питателя отштампованные заготовки первого перехода с кассетой правого накопителя подаются транспортным роботом 16 в левый питатель, а пустая кассета левого питателя - в правый накопитель.

После выработки второй кассеты левого питателя штамп пресса заменяется при помощи транспортного робота 16 на штамп следующего перехода, после чего вторая выработанная кассета левого питателя подается в правый накопитель, а кассета с отштампованными заготовками первого перехода правого накопителя - в левый питатель. Механизм промышленного робота 3, заданной программе без изменения направления движения заготовок от питателя к накопителю и, наоборот, от на-копителя к питателю.

Изобретение позволяет уменьшить количество транспортного, складского и прессового оборудования путем автоматизированной быстрой смены кассет с заготовками, тары с деталями и штампов одними и, теми же транспортными и погрузочно- складирующими средствами.

Формула изобретения

1. Автоматизированный комплекс для штамповки, содержащий пресс со штампом и узлом фиксации и закрепления штампов, питатель с кассетами для заготовок, накопитель с тарой для деталей, устройство для перемещения заготовок в прессе между позициями обработки, устройство для приема и установки штампов с поддонами

для последних, механизм установки и замены штампов, склад и систему управления, отличающийся тем, что, с целью расширения технологических возможностей за счет повышения уровня автоматизации, он снабжен установленным на прессе штампоприемни- ком, выполненным в сиде по меньшей мере двух консолько смонтированных элементов под поддоны для штампов с элементами фиксации последних на уровне установки штампа в пресс, механизм для установки и замены штампов установлен на прессе с противоположной относительно штампопри- емника стороны пресса и выполнен в виде силового цилиндра с фигурным в горизонтальной плоскости захватом, штамп снабжен фигурным пазом под захват, устройство для приема и установки штампов выполнено в виде установленного с возможностью возвратно-поступательного перемещения вдоль пресса со стороны штампоприемника транспортного робота, снабженного подъемно-выдвижной платформой, установленной с возможностью размещения между консольно расположенными элементами штампоприемника, и средствами фиксации поддонов, установленными на платформе.

2. Комплекс по п. 1, отличающийся тем, что питатель и накопитель снабжены средствами поштучной выдачи кассет и тары, при этом питатель, накопитель кассеты, тара, поддоны, склад, снабжены унифицированными установочными посадочными местами.

3. Комплекс по пп. 1 и 2, отличающийся тем, что транспортный робот смонтирован с возможностью установки кассет, тары и поддонов в посадочные места склада.

4. Комплекс по пп. 1-3, отличающийся тем, что кассета и тара снабжены поддонами.

ВцдЬ

ФигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1984 |

|

SU1214290A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1532149A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1637909A1 |

| Гибкий технологический модуль | 1986 |

|

SU1586825A1 |

| Роботизированный технологический комплекс | 1986 |

|

SU1532148A1 |

| Гибкая автоматизированная система | 1987 |

|

SU1562107A1 |

| Автоматизированная транспортно-складская система | 1990 |

|

SU1808641A1 |

| Автоматизированная линия для многопереходной листовой штамповки | 1988 |

|

SU1516198A1 |

| Робототехнический комплекс | 1986 |

|

SU1349972A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в производствах с частой сменой номенклатуры изготавливаемых деталей. Цель изобретения - расширение технологических возможностей за счет повышения уровня автоматизации. После обработки партии заготовок механизм 22 раскрывает прихваты 23, и подпружиненная плита 31 приподнимает штамп на уровень направляющих 24. Цилиндр 14 с захватом 15 выталкивает отработанный штамп на поддон 10, зафиксированный на штампоприемнике 11. С помощью грузозахвата 17 транспортного робота 16 поддон со штампом устанавливают на фиксаторы 32 рамы 27. Установка штампа в пресс производится в обратном порядке. 3 з.п. ф-лы, 6 ил.

Фиг. 6

CvvvvCvoCvoSSx CCsX S

6

Г

Ь;

,

Фиг.5

| Розен Г | |||

| М | |||

| и др | |||

| Механизация и автоматизация листовой штамповки в автомобиле строении | |||

| М.: Машиностроение, 1983, с | |||

| Держатель для поленьев при винтовом колуне | 1920 |

|

SU305A1 |

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1990-03-15—Публикация

1987-03-04—Подача