-6

/ fS f3 1 16 / f JO

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Механизированный склад | 1989 |

|

SU1689231A1 |

| Гибкий технологический модуль | 1986 |

|

SU1586825A1 |

| Перегрузочное устройство | 1987 |

|

SU1504171A1 |

| Гибкий производственный комплекс | 1985 |

|

SU1349970A1 |

| Автоматизированный склад для хранения штучных грузов | 1983 |

|

SU1152890A1 |

| Склад для хранения шин | 1986 |

|

SU1404419A1 |

| Кран-штабелер транспортно-накопительной системы | 1987 |

|

SU1615077A1 |

| Склад для хранения штучных грузов на поддонах | 1978 |

|

SU751721A1 |

| Транспортно-накопительная система | 1984 |

|

SU1219318A1 |

Изобретение относится к станкостроению и может быть использовано для автоматизации металлообработки. Целью изобретения является расширение технологических возможностей участка. Приспособления-спутники 3 в позиции загрузки имеют возможность ориентации за счет размещения их на подвижной платформе 9, которая в свою очередь размещена на неподвижной платформе 10, а при взаимодействии толкателя 11 с упором 18 в позиции загрузки расфиксируется и перемещается на роликах 16, размещенных в подпружиненных направляющих 14 платформы 10, в то же время на спутник воздействует двуплечий рычаг приемопередаточного стола 2 в позиции загрузки. 6 ил.

в

1

23

J8 2

12 //

7

оо

00

фиг. 3

Изобретение относится к станкостроению и может быть использовано для автоматизации металлообработки.

Целью изобретения является расширение технологических возможностей участка за счет возможности ориентации приспособлений-спутников при их загрузке на приемопе- редаточный стол станка.

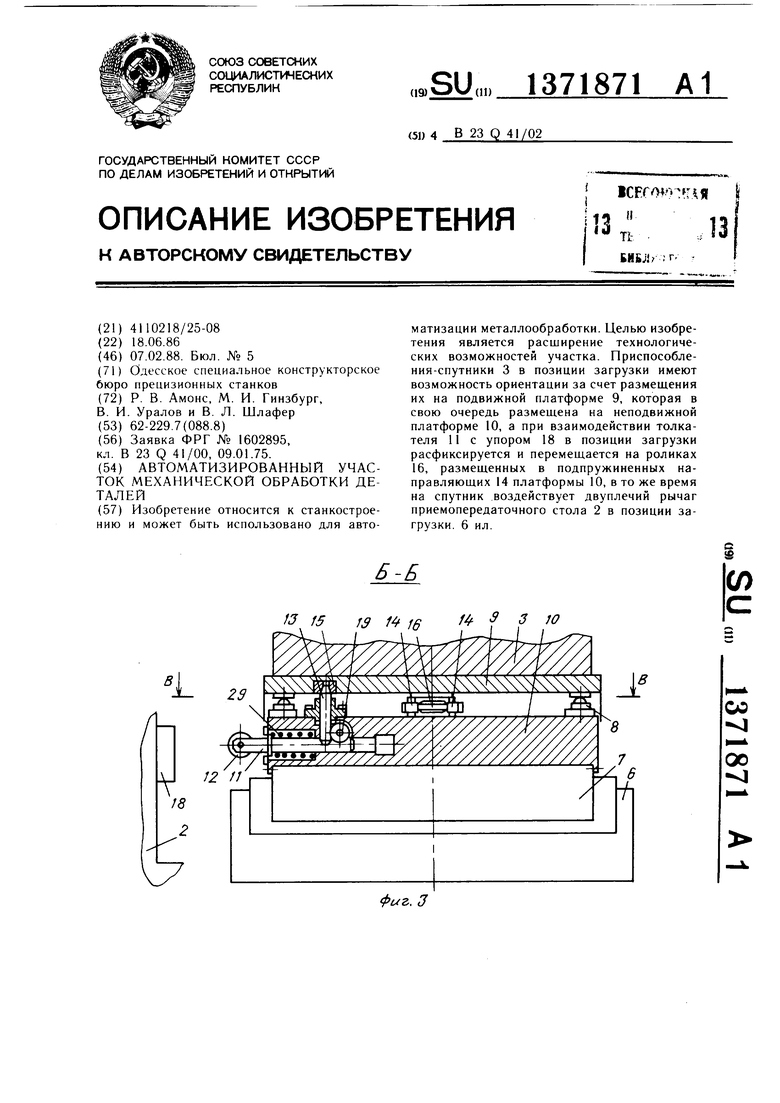

На фиг. 1 изображен автоматизированный участок, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В - В на фиг. 3; на фиг. 5 - вид Г на фиг. 1; на фиг. 6 - вид Д на фиг. 5.

Автоматизированный участок механиче10

рычага 17, поворачивая его вокруг оси. При этом верхние шариковые опоры 21 рычага 17 воздействуют на приспособление- спутник 3, и ролики 16 перемешаются в направляющих 14. Приспособление-спутник 3 ориентируется верхними шариковыми опорами 21 до установки его в позицию загрузки на транспортные ролики 22 и 23. Направляющие 14 подпружинены друг к другу пружинами 24.

Ход плиты 9 ограничен упорами 25 и 26. Ролики 16 свободно перемешаются между направляющими 14 за счет зазора, обусловленного ограничительными планками 27.

После загрузки в приемную позицию приской обработки деталей содержит металло- 15 емопередаточного стола 2 приспособлениережущие станки 1 с ЦПУ, приемопередаточ ные столы 2 смены приспособлений-спутников 3 и транспортно-складскую систему. Последняя включает стеллажи 4 с ячейками для размещения собранных приспособлений-спутников 3, кран-п1табелер 5 с выдвижным столом 6.

Выдвижной стол 6 снабжен механизмо.м ориентации, расположенным на его верхней платформе 7. Механизм ориентации выспутник 3 перемещается на рабочий стол станка 1. Платформа 7 стола 6 возвращается в исходное положение. Под действием пружин 28 и 24 подвижная плита 9 возвращается в исходное положение. 20 Под действием пружины 29 реечный толкатель 11 перемещается вперед и через щестерню 19 выдвигает штырь 13, который верхней конусной частью входит в отверстие 15 плиты 9, фиксируя ее. Кран-штабеполнен в виде установленной на опорах 8 25 механизмом перемещается к следующей ячейке стеллажа 4 с нужным приспособлением-спутником 3 для установки его в позицию загрузки приемопередаточного стола 2 второго станка 1.

качения подпружиненной подвижной плиты 9, неподвижной плиты 10, на которой размещены кинематически связанные ме.жду собой толкатель 11 с роликом 12 и штырь 13 и подпружиненные направляющие 14.

На подвижной плите 9 выполнено базирующее отверстие 15 под щтырь 13 и установлены ролики 16 с возможностью их перемещения в направляющих 14.

На приемопередаточном столе 2 смены приспособлений-спутников 3 в позиции загруз,Q По окончании обработки детали стол станка 1 с приспособлением-спутником 3 перемещается к приемопередаточному столу 2 в позицию выгрузки. С помощью механизма перемещения (не показан) приспособление-спутник 3 стягивается в строго

ки установлен двуплечий рычаг 17 их ориен- 35 ориентированном положении по направля

тации и упор 18, с которым взаимодействует толкатель 11 в позиции загрузки.

Автоматизированный участок механической обработки деталей работает следующим образом.

По команде ЭВМ кран-штабелер 5 перемещается вдоль стеллажа 4 и останавливается напротив ячейки с заданным, предварительно собранным приспособлением-спутником 3. Грузоподъемник с помощью выдвижного стола 6 вынимает приспособление- спутник 3 из стеллажа 4, транспортирует его к приемопередаточному столу 2 смены приспособлений спутников 3 и останавливается против позиции загрузки. Затем стол 6 выдвигает верхнюю платформу 7 с установющим в позицию выгрузки приемопередаточного стола 2, и кран-щтабелер 5 забирает его для установки в ячейку стеллажа 4 по команде ЭВМ.

Вывод штыря 13 из отверстия 15 под- 40 вижной плиты происходит только при загрузке краном-штабелером 5 приспособления-спутника 3 с заготовкой в приемную позицию приемопередаточного стола 2.

45

Формула изобретения

Автоматизированный участок механической обработки деталей, содержащий металлорежущие станки с ЧПУ, приемопере- даточные столы, транспортно-складскую

ленными на ней приспособлением-спутником 50 систему, включающую в себя стеллажи с 3. При этом ролик 12 с толкателем 11 пере- ячейками для размещения приспособлений- спутников и кран-штабелер с выдвижным столом под приспособления-спутники, отличающийся тем, что, с целью расширения технологических возможностей, выдвижной стол робота-штабелера снабжен устройством ориентации, выполненным в виде двух плит.

мешается до упора 18. Платформа 7 продолжает перемешение, при этом шестерня 19, находящаяся в зацеплении с толкателем II и штырем 13, опускает последний, и подвижная плита 9 расфиксируется. После этого грузоподъемник опускает приспособление-спутник 3 до взаимодействия с нижней шариковой опорой 20 двуплечего

55

первая из которых установлена неподвижно на выдвижном столе, а вторая - раз

рычага 17, поворачивая его вокруг оси. При этом верхние шариковые опоры 21 рычага 17 воздействуют на приспособление- спутник 3, и ролики 16 перемешаются в направляющих 14. Приспособление-спутник 3 ориентируется верхними шариковыми опорами 21 до установки его в позицию загрузки на транспортные ролики 22 и 23. Направляющие 14 подпружинены друг к другу пружинами 24.

Ход плиты 9 ограничен упорами 25 и 26. Ролики 16 свободно перемешаются между направляющими 14 за счет зазора, обусловленного ограничительными планками 27.

После загрузки в приемную позицию при 15 емопередаточного стола 2 приспособлениеспутник 3 перемещается на рабочий стол станка 1. Платформа 7 стола 6 возвращается в исходное положение. Под действием пружин 28 и 24 подвижная плита 9 возвращается в исходное положение. 20 Под действием пружины 29 реечный толкатель 11 перемещается вперед и через щестерню 19 выдвигает штырь 13, который верхней конусной частью входит в отверстие 15 плиты 9, фиксируя ее. Кран-штабеПо окончании обработки детали стол станка 1 с приспособлением-спутником 3 перемещается к приемопередаточному столу 2 в позицию выгрузки. С помощью механизма перемещения (не показан) приспособление-спутник 3 стягивается в строго

35 ориентированном положении по направля

ющим в позицию выгрузки приемопередаточного стола 2, и кран-щтабелер 5 забирает его для установки в ячейку стеллажа 4 по команде ЭВМ.

Вывод штыря 13 из отверстия 15 под- 40 вижной плиты происходит только при загрузке краном-штабелером 5 приспособления-спутника 3 с заготовкой в приемную позицию приемопередаточного стола 2.

45

Формула изобретения

первая из которых установлена неподвижно на выдвижном столе, а вторая - размешена на первой с возможностью горизонтального перемещения и подпружинена относительно нее, причем на неподвижной плите установлены на осях составные направляющие с возможностью их углового смещения, ограниченного упорами, и подпружиненные друг относительно друга, а подвижная плита снабжена роликами, размещенными в выщеупомянутых направляющих, при этом устройство ориентации снабжено механизмом фиксации, выполненным в виде

3i/dA

толкателя, кинематически связанного с ним щтыря, размещенных на неподвижной плите, и базирующего отверстия под щтырь на подвижной плите, кроме того, приемопереда- точный стол станка снабжен упором для взаимодействия с вышеупомянутым толкателем и двуплечим рычагом, одно плечо которого расположено с возможностью контактирования с нижней поверхностью, а-другое - с боковой поверхностью приспо- соблений-спутников.

1/7 V

фиг

В .2S

Х-

в

Z

ЛIIX

ууУ//////////т///// // //.

1 Г8

.2S

Х- 26 №242726 25 3 8

// / / / // / /

Фиг

Sf/ffr

21

фиг. В

| Приемная рапира пневморапирного ткацкого станка | 1988 |

|

SU1602895A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-02-07—Публикация

1986-06-18—Подача