Изобретение относится к магаино- строению, а именно к автоматическим производствам для обработки преимущественно корпусных деталей.

Цель изобретения - расширение технологических возможностей гибкой производственной системы (ГПС), обеспечивающееся возможностью транспортировать и перегружать поддоны с приспособлениями-спутниками или только приспособления-спутники, причем последние могут быть выполнены в больше диапазоне габаритных размеров.

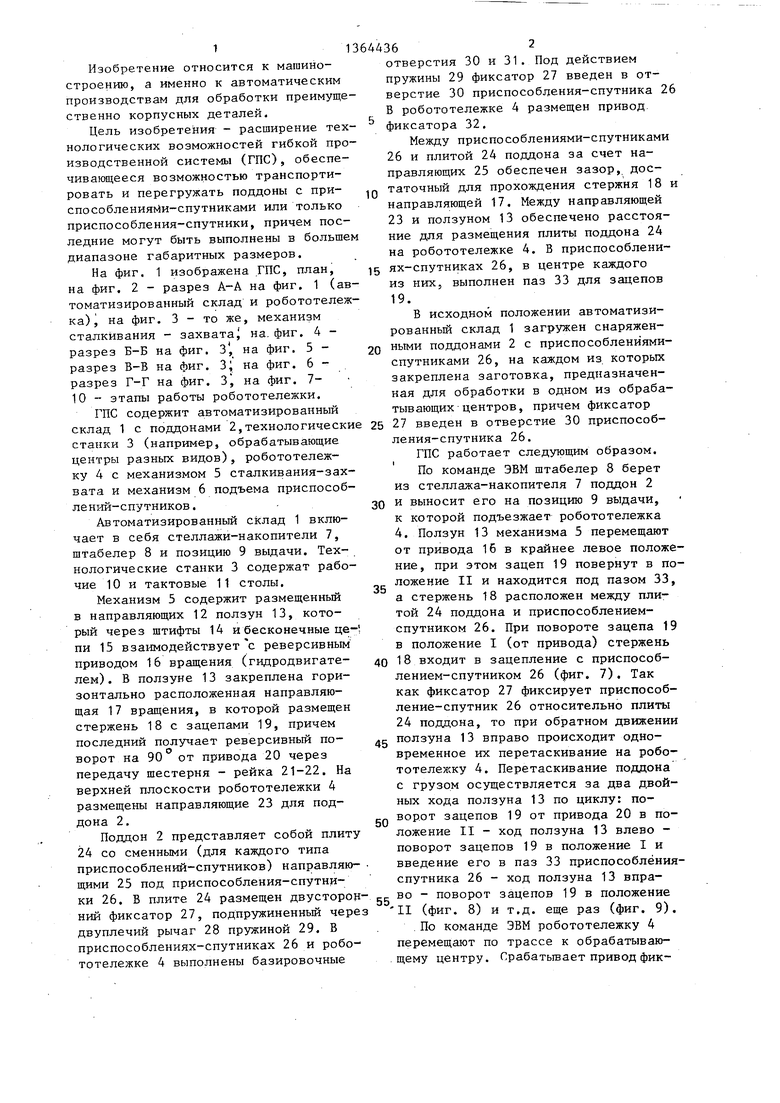

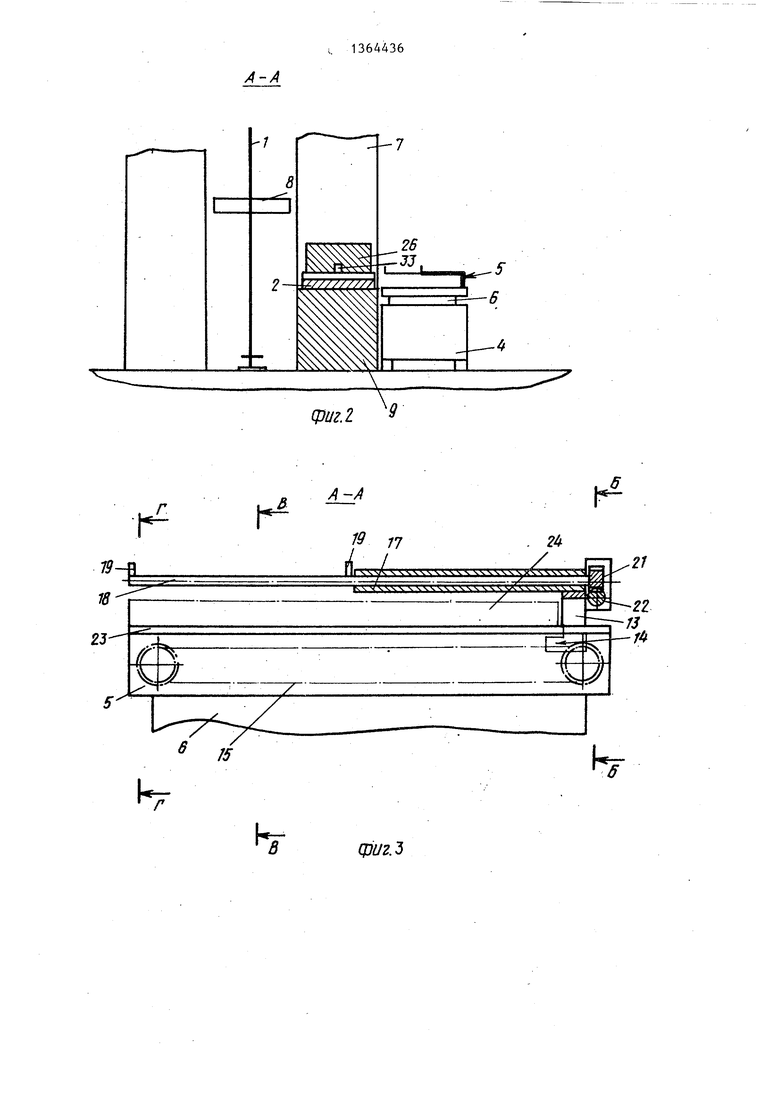

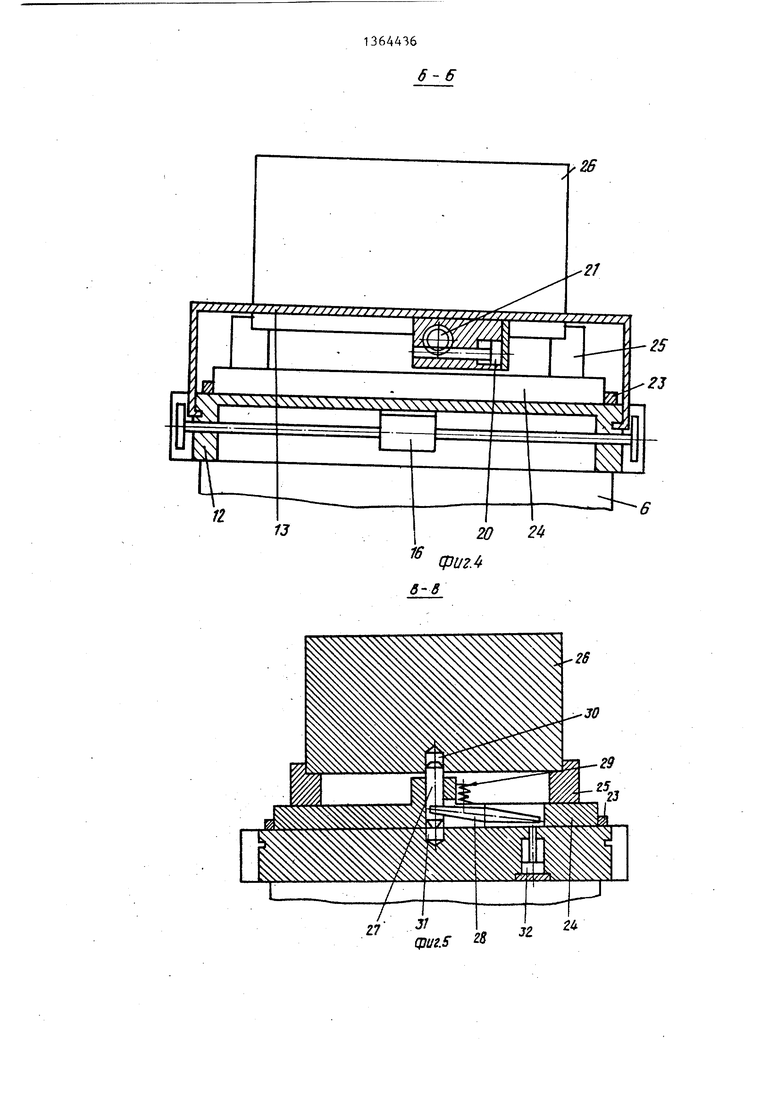

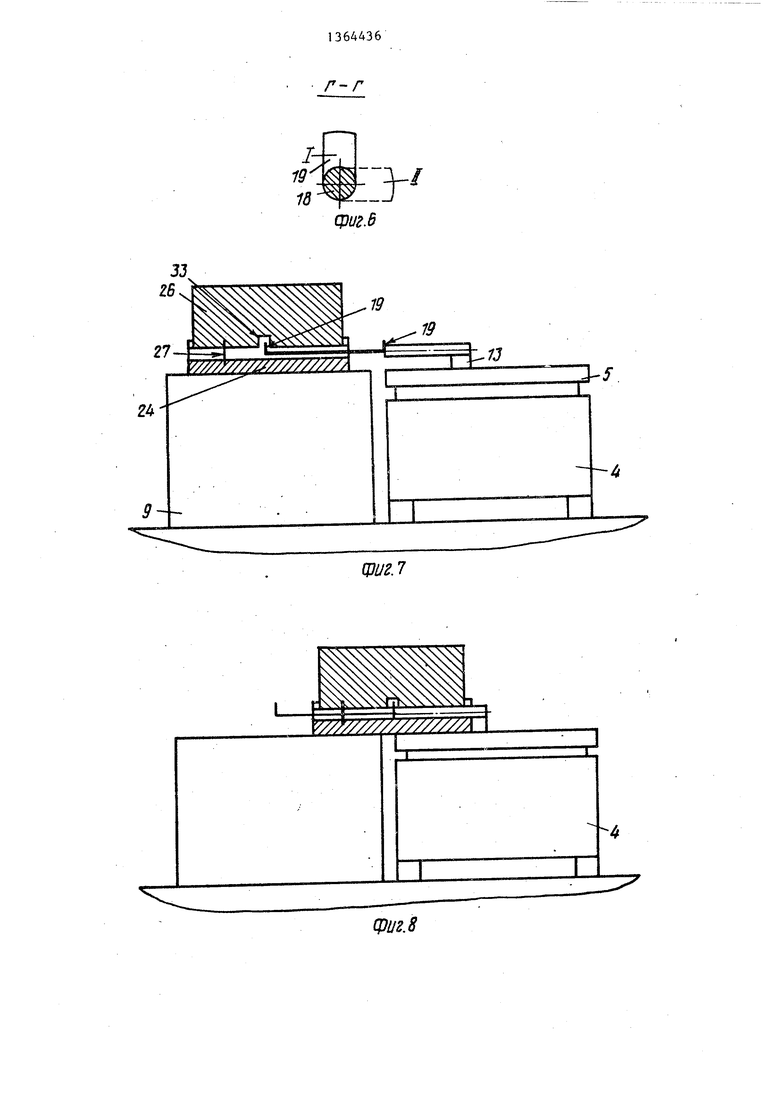

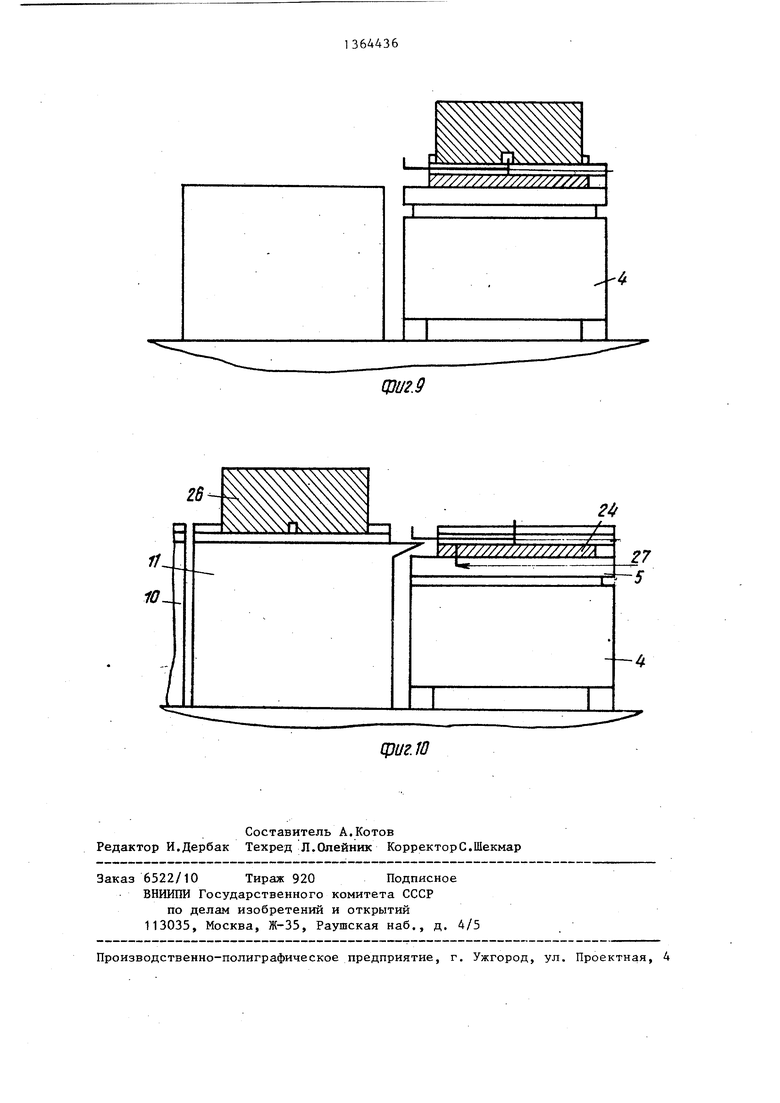

На фиг. 1 изображена ГПС, план, на фиг. 2 - разрез А-А на фиг. 1 (автоматизированный склад и робототележ ка)j на фиг. 3 - то же, механизм сталкивания - захватаi на. фиг. 4 - разрез Б-Б на фиг. 3, на фиг. 5 - разрез В-В на фиг. 3, на фиг. 6 - разрез Г-Г на фиг. 3J на фиг. 7- 10 - этапы работы робототележки.

ГПС содержит автоматизированный склад 1 с поддонами 2,технологически станки 3 (например, обрабатывающие центры разных видов), робототележ- ку 4 с механизмом 5 сталкивания-захвата и механизм 6 подъема приспособ- лент-ш-спутников.

Автоматизированный склад 1 включает в себя стеллажи-накопители 7, штабелер 8 и позицию 9 выдачи. Технологические станки 3 содержат рабочие 10 и тактовые 11 столы.

Механизм 5 содержит размещенный в направляющих 12 ползун 13, который через штифты 14 и бесконечные це- пи 15 взаимодействует с реверсивным приводом 16 вращения (гидродвигателем). В ползуне 13 закреплена горизонтально расположенная направляющая 17 вращения, в которой размещен стержень 18с зацепами 19, причем последний получает реверсивный поворот на 90 от привода 20 через передачу шестерня - рейка 21-22. На верхней плоскости робототележки 4 размещены направляющие 23 для поддона 2.

Поддон 2 представляет собой плиту 24 со сменными (для каждого типа приспособлений-спутников) направляю- щими 25 под приспособления-спутники 26. В плите 24 размещен двустороц ний фиксатор 27, подпружиненньш чере двуплечий рычаг 28 пружиной 29. В приспособлениях-спутниках 26 и робо- тотележке 4 выполнены базировочные

отверстия 30 и 31. Под действием пружины 29 фиксатор 27 введен в отверстие 30 приспособления-спутника 26 В робототележке 4 размещен привод фиксатора 32.

Между приспособлениями-спутниками 26 и плитой 24 поддона за счет направляющих 25 обеспечен зазор, дос- таточный для прохождения стержня 18 и направляющей 17. Между направляющей

23и ползуном 13 обеспечено расстояние для размещения плиты поддона 24 на робототележке 4. В приспособлени5 ях-спутниках 26, в центре каждого из них, выполнен паз 33 для зацепов 19.

В исходном положении автоматизированный склад 1 загружен снаряжен0 ными поддонами 2 с приспособлениями- спутниками 26, на каждом из. которых закреплена заготовка, предназначенная для обработки в одном из обрабатывающих центров, причем фиксатор

5 27 введен в отверстие 30 приспособления-спутника 26.

ГПС работает следующим образом. По команде ЭВМ штабелер 8 берет из стеллажа-накопителя 7 поддон 2

0 и выносит его на позицию 9 выдачи, к которой подъезжает робототележка 4. Ползун 13 механизма 5 перемещают от привода 16 в крайнее левое положение, при этом зацеп 19 повернут в по- ложение II и находится под пазом 33, а стержень 18 расположен между плитой 24 поддона и приспособлением- спутником 26. При повороте зацепа 19 в положение I (от привода) стержень

0 18 входит в зацепление с приспособлением-спутником 26 (фиг. 7). Так как фиксатор 27 фиксирует приспособление-спутник 26 относительно плиты

24поддона, то при обратном движении g ползуна 13 вправо происходит одновременное их перетаскивание на робо- тотележку 4. Перетаскивание поддона с грузом осуществляется за два двойных хода ползуна 13 по циклу: поQ ворот зацепов 19 от привода 20 в положение II - ход ползуна 13 влево - поворот зацепов 19 в положение I и введение его в паз 33 приспособления- спутника 26 - ход ползуна 13 вправо - поворот зацепов 19 в положение II (фиг. 8) и т.д. еще раз (фиг. 9).

По команде ЭВМ робототележку 4 перемещают по трассе к обрабатывающему центру. Срабатьшает привод фик5

сатора 32, при этом фиксатор 27 под действием рычага 28 расфиксирует приспособление-спутник 26 относительно плиты 24 поддона и зафиксирует последнюю относительно робототележки 4, так как фиксатор 27 входит в отверстие 31. Происходит сдвиг приспособления-спутника 26 с заготовкой на свободную позицию тактового стола 11. ig обрабатывающего центра за счет цикла: ход ползуна 13 влево (во время транспортирования снаряженного поддона зацепы 19 в положении I) - по-, ворот зацепов 19 в положение II - 15 ход ползуна 13 вправо - поворот за- цепов 19 в положение II и т.д. еще один цикл (фиг. 10). Происходит освобождение плиты 24 поддона от приспособления-спутника 26.20

Далее робототележку 4 перемещают к занятой позиции тактового стола 11, где ее ожидает приспособление- спутник с обработанной деталью. Происходит перетаскивание приспособле- 25 ния-спутника на робототележку 4, т.е.. на освободившуюся плиту 24 поддона, которая фиксатором 27 соединена с робототележкой 4, за счет описанного цикла двойных ходов ползуна ЗО 13. После того, как цикл перетаски- увания закончен, привод фиксатора 32 отпускает рычаг 28 и под действием пружины 29 фиксатор соединяет плиту

24 поддона с приспособлением-спутни- „

1/-ком 26 и разъединяет последнюю с робототележкой 4.

По команде ЭВМ робототележку 4 перемещают к позиции 9 выдачи, где при помощи механизма 5 по предлагае- 40 vMOMy циклу передвигают поддон с грузом на позицию 9.

Формула изобретения

Гибкдя производственная система, содержащая автоматизированный склад, технологическое оборудование с рабочими столами и установленными на

них приспособлениями-спутниками различных размеров, унифицированные переналаживаемые поддоны для транспортировки приспособлений-спутников с механизмами фиксации последних, устройство для транспортировки под- донов, отлича. ющаяся тем что, с целью расширения технологических возможностей, последнее устройство выполнено в виде робототележки, снабженной механизмом сталкивания-захвата поддонов с приспособлениями-спутниками или отдельно приспособлений-спутников, содержащим горизонтальный поворотньй стержень с зацепами, консольно расположенный на ползуне, смонтированном на робототележке с возможностью линейного перемещения, причем на закрепленном конце стержня размещено зубчатое колесо, кинематически связанное с рейкой-поршнем силового цилиндра, установленного в ползуне, а на приспособлениях-спутниках выполнены пазы с возможностью введения зацепов, при этом механизм фиксации приспособлений-спутников на поддонах выполнен в виде вертикально расположенных в корпусе каждого поддона двусторонних пальцев-фиксаторов с возможностью возвратно-поступательного перемещения и каждый из пальцев-фиксаторов шарнирно связан с одним плечом подпружиненного двуплечего рычага,также размещенного в корпусе каждого поддона, а привод перемещения пальцев-фиксаторов выполнен в виде вертикально вмонтированного на робототележке силового цилиндра, шток которого установлен с возможностью взаимодействия с вторым плечом каждого из двуплечих рычагов, причем на приспособлениях-спутниках и на робототележке выполнены гнезда-отверстия с возможностью взаимодействия с верхним и нижним концами пальцев-фиксаторов.

26

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортно-накопительная система | 1987 |

|

SU1553335A1 |

| Гибкий производственный комплекс | 1985 |

|

SU1349970A1 |

| Автоматизированная транспортно-накопительная система | 1988 |

|

SU1648732A1 |

| Гибкая производственная система | 1987 |

|

SU1491663A1 |

| Гибкая автоматизированная система | 1987 |

|

SU1562107A1 |

| Гибкая производственная система листовой штамповки | 1991 |

|

SU1796325A1 |

| Гибкий автоматизированный участок | 1986 |

|

SU1542781A1 |

| Устройство для перегрузки пакетированных грузов | 1988 |

|

SU1643340A1 |

| Гибкий технологический модуль | 1986 |

|

SU1586825A1 |

| Автоматизированный комплекс для штамповки | 1987 |

|

SU1549649A1 |

К

-/)

19 77

r,,,/,,,

I ll ХХ-чГЧ XX2J/:Y

tz

/

/ J5

hr

2lt/

.21

/

-Zl 73 f

fc

фиг.Ъ

12

13

20 2

фиг. 4

2S

30

цтг.5 5

119

X

s

-1.

Ф«.5

-1.

J

3-5

.7

.

.9

2

L

Щ/7//////////////УА

27

ь-У

Ц)иг.Ю

| Транспортно-накопительная система | 1984 |

|

SU1219318A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-01-07—Публикация

1985-06-03—Подача